Изобретение относится к пищевой промышленности и может быть использовано для получения шоколадных масс, являющихся основой в производстве шоколадной глазури и шоколадов.

Целью изобретения является сокращение расхода масла какао и улучшение качества шоколадных масс.

Это достигается тем, что гомогенизацию шоколадной массы осуществляют на контактирующих поверхностях при давлении, равном (30-45)˙105 Па, в течение 0,2-0,5 мин.

Способ осуществляется следующим образом.

Масло какао, какао тертое и сахарную пудру дозируют в соответствии с рецептурой, смешивают и измельчают известными приемами, а затем в полученную смесь добавляют фосфатидный концентрат, масло какао и ароматические вещества. Полученную смесь направляют на гомогенизацию, которую осуществляют на контактирующих поверхностях при давлении, равном (30-45) ˙105 Па, в течение 0,2-0,5 мин.

Положительный эффект в результате осуществления процесса гомогенизации шоколадной массы по предлагаемому способу заключается в следующем.

Специальными опытами установлено, что при обработке шоколадной массы на контактирующих поверхностях при давлении, равном (30-45) ˙105 Па, происходит изменение органолептических и физических свойств системы. Экспериментально установлено, что при указанных условиях молекулы сложных органических веществ, входящих в состав шоколадной массы (углеводы, клетчатка и др.), приобретают высокую подвижность и активируются, что способствует прохождению окислительных процессов в фенольных соединениях, обусловливающих неприятный вяжущий и горький вкус. В результате окисления происходят изменения с образованием соединений, которые приводят к исчезновению неприятного привкуса. Кроме того, установлено, что осуществление гомогенизации на контактирующих поверхностях при давлении, равном (30-45) ˙105 Па, в течение 0,2-0,5 мин приводит к появлению новых функциональных групп, изменению структуры молекул углеводов, клетчатки, а также фенольных соединений, что, в свою очередь, обусловливает снижение вязкости шоколадной массы.

П р и м е р 1. Масло какао, какао тертое и сахарную пудру дозируют в соответствии с рецептурой, смешивают и измельчают, затем в полученную смесь добавляют фосфатидный концентрат, масло какао и ароматические вещества. Полученную смесь направляют на гомогенизацию, которую осуществляют на контактирующих поверхностях при давлении, равном 30˙105 Па, в течение 0,2 мин.

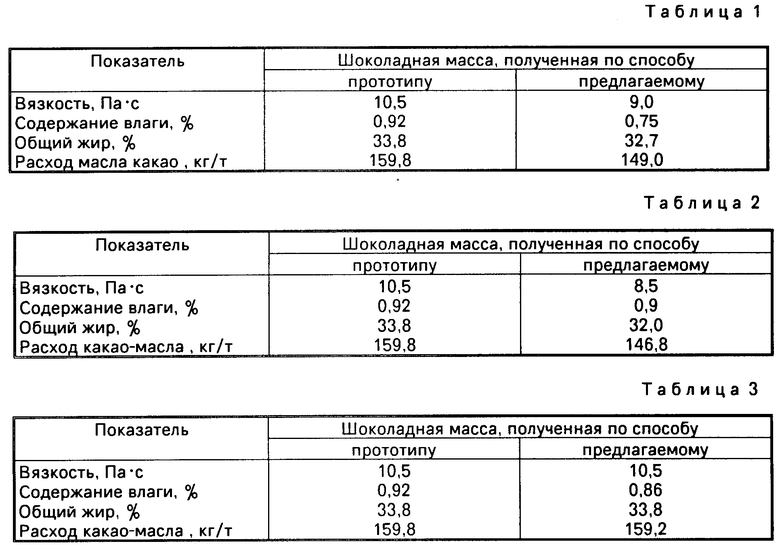

В табл.1 приведены основные показатели шоколадной массы, полученной по предлагаемому способу и по способу-прототипу.

Из данных табл.1 можно сделать вывод, что при получении шоколадных масс по предлагаемому способу сокращается на 1,2% расход масла какао. Кроме того, при снижении расхода масла какао вязкость шоколадной массы, полученной по предлагаемому способу, является оптимальной и соответствует значению 9,0 Па˙с.

П р и м е р 2. Масло какао, какао тертое и сахарную пудру дозируют в соответствии с рецептурой, смешивают и измельчают, затем в полученную смесь добавляют фосфатидный концентрат, масло какао и ароматические вещества. Полученную смесь направляют на гомогенизацию, которую осуществляют на контактирующих поверхностях при давлении 45˙105 Па в течение 0,5 мин.

В табл.2 приведены основные показатели шоколадной массы, полученной по предлагаемому способу и по способу-прототипу.

Из данных табл.2 можно сделать вывод, что при получении шоколадных масс по предлагаемому способу сокращается на 1,3% расход масла какао. Кроме того, при снижении расхода масла какао вязкость шоколадной массы, полученной по предлагаемому способу, является оптимальной и соответствует значению 8,5 Па˙с.

Из данных примеров 1,2 следует, что гомогенизация шоколадной массы, осуществляемая на контактирующих поверхностях при давлении, равном (30-45) ˙105 Па, в течение 0,2-0,5 мин, позволяет сократить расход какао-масла до 146,8-149,0% (по известному способу расход составляет 159,8%) при одновременном повышении качества шоколадной массы за счет снижения ее вязкости до 8,5-9,0 Па˙с (в известном способе - 10,5 Па˙с). Следует отметить, что при снижении расхода дорогостоящего масла какао происходит снижение содержания общего жира (на 1,1-1,8% по сравнению с известным способом), однако вязкость шоколадной массы уменьшается до оптимального значения, наблюдается также снижение содержания влаги в шоколадной массе до рекомендуемых значений.

В примерах 3 и 4 приводятся основные показатели процесса получения шоколадной массы по режимам, выходящим за граничные значения параметров.

П р и м е р 3. Масло какао, какао тертое и сахарную пудру дозируют в соответствии с рецептурой, смешивают и измельчают, затем в полученную смесь добавляют фосфатидный концентрат, масло какао и ароматические вещества. Полученную смесь направляют на гомогенизацию, которую осуществляют на контактирующих поверхностях под давлением, равным 25˙105 Па, в течение 0,1 мин.

В табл.3 приведены основные показатели шоколадной массы, полученной по предлагаемому способу и по способу-прототипу.

Из данных табл.3 видно, что при получении шоколадных масс по предлагаемому способу по режимам, выходящим за нижние границы параметров, невозможно получить положительный эффект.

П р и м е р 4. Масло какао, какао тертое и сахарную пудру дозируют в соответствии с рецептурой, смешивают и измельчают, затем в полученную смесь добавляют фосфатидный концентрат, масло какао и ароматические вещества. Полученную смесь направляют на гомогенизацию, которую осуществляют на контактирующих поверхностях при давлении 50˙105 Па в течение 0,6 мин.

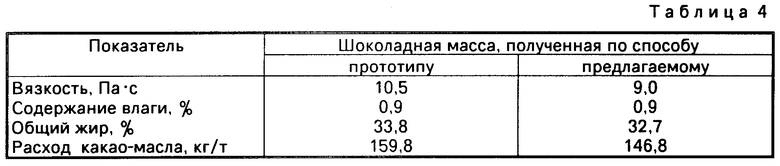

В табл.4 приведены основные показатели шоколадной массы, полученной по предлагаемому способу и по способу-прототипу.

Из данных табл.4 видно, что при получении шоколадных масс по предлагаемому способу по режимам, выходящим за верхние пределы значений параметров, шоколадная масса по качеству практически не отличается от шоколадной массы, полученной по режимам нижнего предела оптимальной области, однако осуществление способу по указанным в примере 4 режимам приводит к увеличению расхода энергии для создания повышенного давления.

Таким образом, осуществление процесса получения шоколадной массы по предлагаемому способу позволяет сократить расход какао-масла на 1-1,3% или на 10-13 кг при производстве 1 т шоколадной массы, а также улучшить технологические свойства шоколадной массы за счет снижения ее вязкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| Е | 1991 |

|

RU2033727C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ШОКОЛАДНЫХ МАСС | 1991 |

|

RU2025079C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШОКОЛАДНЫХ МАСС | 1991 |

|

RU2033726C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШОКОЛАДНЫХ МАСС | 1992 |

|

RU2025981C1 |

| Способ получения шоколадных масс | 1984 |

|

SU1327868A1 |

| СПОСОБ ПОЛУЧЕНИЯ ШОКОЛАДНЫХ МАСС | 1988 |

|

SU1823936A3 |

| СОСТАВ КОНФЕТ "АЗАРТ" НА ОСНОВЕ ПРАЛИНЕ И СПОСОБ ПРОИЗВОДСТВА ЭТИХ КОНФЕТ | 1997 |

|

RU2138956C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШОКОЛАДНЫХ МАСС | 2005 |

|

RU2300895C1 |

| ШОКОЛАДНАЯ ГЛАЗУРЬ | 1993 |

|

RU2033728C1 |

| Способ производства фруктово-овощной шоколадной глазури | 2018 |

|

RU2711909C1 |

Использование: относится к пищевой промышленности и может быть использованно для получения шоколадных масс. Сущность изобретения: гомогенизацию шоколадной массы осуществляют на контактирующих движущихся поверхностях, при этом давление при гомогенизации массы в зоне контакта выбирают в пределах (30-45)·105Па, а время 0,2-0,5мин. 4 табл.

СПОСОБ ПОЛУЧЕНИЯ ШОКОЛАДНЫХ МАСС, предусматривающий смешивание тертого какао, какао-масла и сахарной пудры, измельчение полученной смеси, дозирование в нее фосфатидного концентрата и ароматических веществ и гомогенизацию массы под давлением, отличающийся тем, что, с целью сокращения расхода какао-масла и улучшения качества шоколадных масс, гомогенизацию шоколадной массы осуществляют на контактирующих движущихся поверхностях, при этом давление при гомогенизации массы в зоне контакта выбирают в пределах (30 - 45) · 105 Па, а время - 0,2 - 0,5 мин.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР N 807514, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-01-20—Публикация

1990-08-21—Подача