Изобретение относится к пищевой промышленности и может быть использовано для получения шоколадных масс, являющихся основой в производстве шоколадной глазури и шоколада.

Шоколадная масса представляет собой тонко измельченный полуфабрикат, полученный путем смешения сахарной пудры, какао тертого и масла какао, введения в полученную смесь фосфатидов и гомогенизации. Фосфатиды применяют в качестве разжижителей для сокращения расхода масла какао и повышения качества шоколадных масс.

Известен способ получения шоколадных масс, включающий нагрев масла какао и какао тертого до 60-65оС, измельчение сахара в тонкоизмельченную пудру, дозирование перечисленных компонентов, последующее их смешение при температуре 40-45оС, измельчение смеси, дозирование в полученную смесь разжижителя, например фосфатидов, в количестве 0,3-0,5%, масла какао и ароматических веществ, последующее смешивание при температуре 65оС и гомогенизацию [1].

Этот способ имеет следующие недостатки:

большой (дополнительный по сравнению с рецептурой) расход дорогостоящего масла какао;

не всегда позволяет получать шоколадные массы с оптимальной для производства вязкостью.

Наиболее близким к изобретению является способ получения шоколадных масс, включающий дозирование компонентов - какао тертого, сахарной пудры и какао масла, их смешение, измельчение полученной массы, введение фосфатидного концентрата в количестве 0,3-0,5% и гомогенизацию, в котором используют фосфатидный концентрат, полученный гидратацией масла под воздействием электромагнитной активации в слое толщиной 1,0-1,5 мм при напряженности электромагнитного поля 200-250 кА/м и скорости потока 1,0-1,5 м/с (решение о выдаче авт.св. по заявке N 4437225/31-13, 06.04.88, кл. А 23 G 1/00).

Недостатками такого способа являются следующие.

Использование фосфатидных концентратов, выработанных гидратацией масла с применением электромагнитной активации с последующей их сушкой, не позволяет достичь максимальной поверхностной активности из-за накопления первичных и вторичных продуктов окисления (поверхностно-активные свойства особенно зависят от содержания в фосфатидных концентратах перекисей).

Снижение поверхностно-активных свойств фосфатидных концентратов приводит к снижению их разжижающей способности, а следовательно, к увеличению вязкости шоколадных масс, снижению их качества, а также к увеличению расхода дорогостоящего сырья - масла какао или его заменителей.

Целью изобретения является повышение качества шоколадных масс и сокращение расхода какао масла или его заменителей.

Это достигается тем, что используют фосфатидный концентрат, высушенный в постоянном электромагнитном поле напряженностью 150-200 кА/м при температуре 70-75оС и скорости потока 0,2-0,5 м/с.

Технический эффект потока в результате использования фосфатидных концентратов, полученных по предлагаемому способу, в качестве разжижителей шоколадных масс заключается в том, что данный разжижитель, как показано экспериментально, имеет более низкое содержание вторичных продуктов окисления и практически не содержит первичных продуктов, что приводит к повышению поверхностно-активных свойств фосфатидных концентратов, а следовательно, к увеличению их разжижающей способности.

Заявляемый способ поясняется примерами (1-3 для шоколадных масс, 4-6 для шоколадной глазури).

П р и м е р 1. Масло какао, какао тертое и сахарную пудру в соответствии с рецептурой смешивают и измельчают при температуре 40оС. Вводят фосфатидный концентрат, выработанный гидратацией масла с применением электромагнитной активации и высушенный в постоянном электромагнитном поле напряженностью 150 кА/м при скорости потока 0,2 м/с и температуре 70оС. Полученную смесь направляют на гомогенизацию при температуре 65оС.

Параллельно получают шоколадную массу по способу-прототипу.

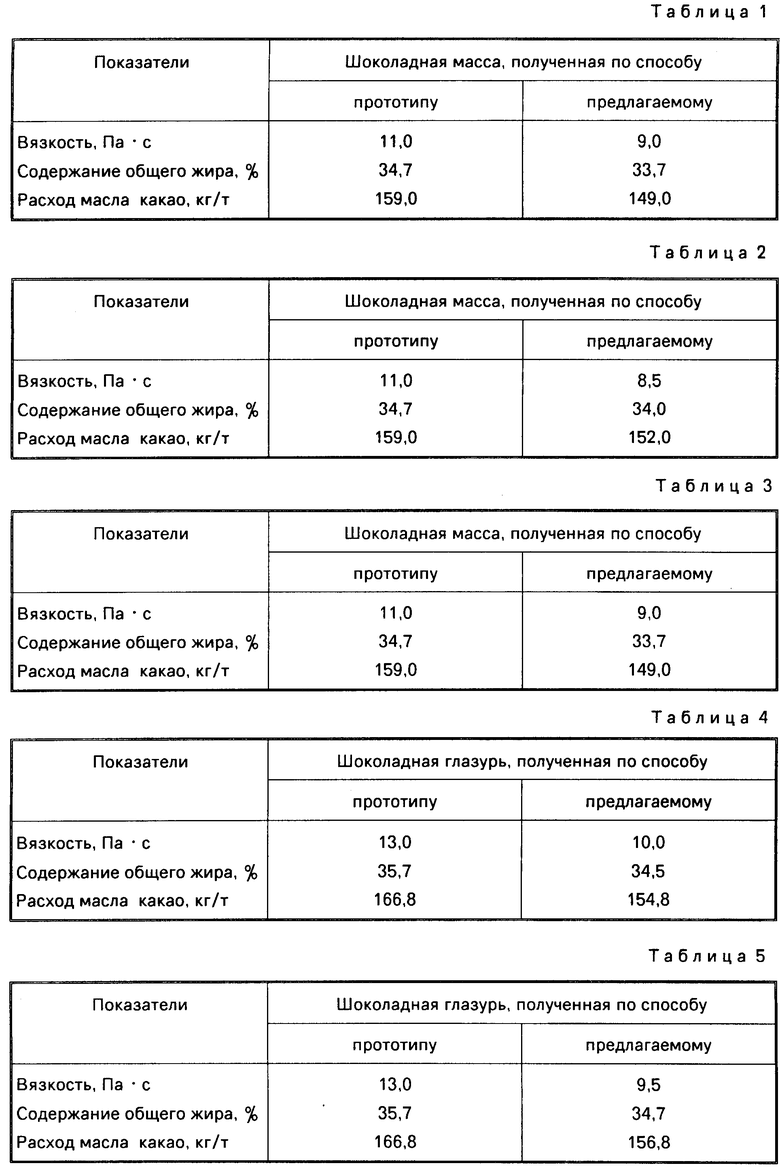

В табл.1 приведены основные показатели шоколадной массы, полученной по предлагаемому и известному способам.

Как видно из табл.1, вязкость шоколадной массы, полученной по предлагаемому способу, составляет 9,0 Па ˙с, содержание общего жира в масле 33,7% (в способе-прототипе соответственно 11,0 Па˙ с и 34,7%); при этом на 10 кг/т снижается расход масла какао, составляя 149,0 кг/т.

П р и м е р 2. Масло какао, какао тертое и сахарную пудру дозируют в соответствии с рецептурой, смешивают и измельчают при температуре 40оС, затем в полученную смесь добавляют фосфатидный концентрат, выработанный гидратацией масла с применением электромагнитной активации и высушенный в постоянном электромагнитном поле напряженностью 175 кА/м при температуре 72оС и скорости потока 0,35 м/с. Полученную смесь направляют на гомогенизацию при температуре 60оС.

Параллельно получают шоколадную массу по способу-прототипу.

В табл.2 приведены основные показатели шоколадной массы, полученной по заявляемому и известному способам.

Как видно из табл.2, вязкость шоколадной массы, полученной по предлагаемому способу, составляет 8,5 Па˙ с, содержание общего жира в масле 34,0% (в способе-прототипе соответственно 11,0 Па˙с и 34,7%); при этом на 7,0 кг/т снижается расход масла какао, составляя 152 кг/т.

П р и м е р 3. Масло какао, какао тертое и сахарную пудру дозируют в соответствии с рецептурой, смешивают и измельчают при температуре 40оС, затем в полученную смесь добавляют фосфатидный концентрат, выработанный гидратацией масла с применением электромагнитной активации и высушенный в постоянном электромагнитном поле напряженностью 200 кА/м при температуре 75оС при скорости потока 0,50 м/с. Полученную смесь направляют на гомогенизацию при температуре 65оС.

Параллельно получают шоколадную массу по способу-прототипу.

В табл.3 приведены основные показатели шоколадной массы, полученной по заявляемому и известному способам.

Как видно из табл.3, вязкость шоколадной массы, полученной по предлагаемому способу, составляет 9,0 Па˙ с, содержание общего жира в масле 33,7% (в способе-прототипе соответственно 11,0 Па˙с и 34,7%); при этом на 10 кг/т снижается расход масла какао, составляя 149,0 кг/т.

П р и м е р 4. Способ осуществляется так же, как в примере 1, но с увеличением дозировки масла какао в соответствии с рецептурой шоколадной глазури.

Параллельно получают шоколадную глазурь по способу-прототипу.

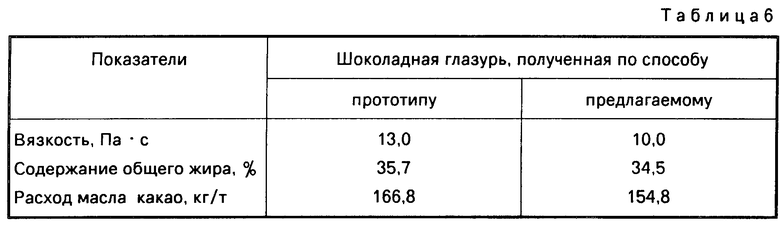

В табл. 4 приведены основные показатели шоколадной глазури, полученной по заявляемому и известному способам.

Как видно из табл.4, вязкость шоколадной глазури, полученной по предлагаемому способу, составляет 10,0 Па˙ с, содержание общего жира в глазури 34,5% (в способе-прототипе соответственно 13,0 Па˙с и 35,7%), при этом на 12 кг/т снижается расход масла какао, составляя 154,8 кг/т).

П р и м е р 5. Способ осуществляется так же, как в примере 2, но с увеличением дозировки масла какао в соответствии с рецептурой шоколадной глазури.

Параллельно получают шоколадную глазурь по способу-прототипу.

В табл. 5 приведены основные показатели шоколадной глазури, полученной по заявляемому и известному способам.

Как видно из табл.5, вязкость шоколадной глазури, полученной по предлагаемому способу, составляет 9,5 Па ˙с, содержание общего жира в глазури 34,7% (в способе-прототипе соответственно 13,0 Па˙с и 35,7%); при этом на 10 кг/т снижается расход масла какао, составляя 156,8 кг/т.

П р и м е р 6. Способ осуществляется так же, как в примере 3, но с увеличением дозировки масла какао в соответствии с рецептурой шоколадной глазури.

Параллельно получают шоколадную глазурь по способу-прототипу.

В табл. 6 приведены основные показатели шоколадной глазури, полученной по предлагаемому и известному способам.

Как видно из табл.6, вязкость шоколадной глазури, полученной по предлагаемому способу, составляет 10,0 Па ˙с, содержание общего жира в глазури 34,5% (в способе-прототипе соответственно 13,0 Па˙с и 35,7%); при этом на 12 кг/т снижается расход масла какао, составляя 154,8 кг/т.

Таким образом, реализация заявляемого способа получения шоколадных масс позволяет получить шоколадную массу с вязкостью 8,5-9,0 Па ˙с, содержанием общего жира 33,7-34,0% и шоколадную глазурь с вязкостью 9,5-10,0 Па ˙с, содержанием общего жира 34,5-34,7% . При этом происходит снижение расхода дорогостоящего масла какао на 7-10 кг/т шоколадной массы и на 10-12 кг/т шоколадной глазури.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШОКОЛАДНАЯ ГЛАЗУРЬ | 1994 |

|

RU2038796C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШОКОЛАДНЫХ МАСС | 1991 |

|

RU2033726C1 |

| Е | 1991 |

|

RU2033727C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШОКОЛАДНЫХ МАСС | 1988 |

|

SU1823936A3 |

| СПОСОБ ПОЛУЧЕНИЯ ШОКОЛАДНЫХ МАСС | 1992 |

|

RU2025981C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШОКОЛАДНЫХ МАСС | 1990 |

|

RU2026619C1 |

| Способ получения шоколадных масс | 1984 |

|

SU1327868A1 |

| Способ производства драже в шоколаде | 1988 |

|

SU1565466A1 |

| Способ производства кондитерской глазури | 2022 |

|

RU2805331C1 |

| Шоколадная масса для получения шоколада специализированного назначения | 2020 |

|

RU2752921C1 |

Использование: в пищевой промышленности, в частности кондитерской, и может быть использовано для получения шоколадных масс, являющихся основой в производстве шоколадной глазури и шоколада, для повышения качества шоколадных масс и сокращения расхода какао-масла или его заменителей. Сущность изобретения: способ приготовления шоколадных масс включает дозирование компонентов, измельчение полученной массы, введение фосфатидного концентрата в количестве 0,3-0,5% и гомогенизацию. Фосфатидный концентрат получен гидратацией масла под воздействием электромагнитной активации в слое толщиной 1,0 -1,5 мм при напряженности электромагнитного поля 200-250 кА/м и скорости потока 1,0-1,5 м/с. При этом фосфатидный концентрат высушивают в постоянном электромагнитном поле напряженностью 150-200 кА/м при температуре 70-75°С и скорости потока 0,2-0,5 м/с. По данному способу возможно получить шоколадную массу с вязкостью 8,5-9,0 Па с, содержанием общего жира 33,7-34,0% и шоколадную глазурь с вязкостью 9,5-10,0 Па с, содержанием общего жира 34,5-34,7% . При этом происходит снижение расхода дорогостоящего масла какао на 7-10 кг/т шоколадной массы и на 10 - 12 кг/т шоколадной глазури. 6 табл.

СПОСОБ ПРИГОТОВЛЕНИЯ ШОКОЛАДНЫХ МАСС, предусматривающий дозирование компонентов - какао тертого, фосфатидного концентрата, сахарной пудры и какао масла или его заменителей, их смешивание и измельчение полученной массы, отличающийся тем, что в качестве фосфатидного концентрата используют фосфатидный концентрат, полученный гидратацией масла под воздействием электромагнитной активации в слое толщиной 1,0 - 1,5 мм при напряженности электромагнитного поля 200 - 250 кА/м и скорости потока 1,0 - 1,5 м/с, с последующей сушкой в постоянном электромагнитном поле напряженностью 150 - 200 кА/м при температуре 70 - 75oС и скорости потока 0,2 - 0,5 м/с.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Технология кондитерских изделий./Под ред | |||

| Г.А.Маршалкина | |||

| М.: Пищевая промышленность, 1978, с.181-182. | |||

Авторы

Даты

1994-12-30—Публикация

1991-09-06—Подача