Изобретение относится к пищевой про- мыш.1енности, в частности кондитерской отрасли, и может быть использовано для получения шоколадных масс, являющихся ос- ново 4 в производстве шоколадной глазури и шоколада.

Цель изобретения - новышение качества шоколадной массы путем снижения ее вязкости, сокращение расхода масла какао.

Присутствие в фосфатидном концентрате только натриевых солей соляной и лимонной кислот приводит к снижению степени мицел- лообразования фосфолипидов в масляной фазе фосфатидного концентрата, т.е. приводит к снижению порядка мицелл и к образованию индивидуальных молекул фосфоли- пидоБ, которые обладают более высокими поверхностно-активными свойствами, а следовательно, и более высокой эффективностью действия. Такая эффективность действия хлористого натрия и лимонно-кислого натрия, а не солей кальция и других металлов, например калия, цезия, объясняется гем, что в фосфатидный концентрат необходимо вводить соли только натрия, так как в молекулах фосфолипидов содержится значительное количество натрия. Однотипность металла в реагентах и в молекулах фосфатидов позволяет компонентам реагента вклиниваться в мицеллы фос- фолнпидов и тем самым снизить порядок мицелл и увеличить количество индивидуальных молекул фосфолипидов.

Кроме того, присутствие указанных реагентов снижает работу выхода фосфолипидов на межфазиую поверхность раздела полярная-неполярная фаза при производстве шоколадных масс, тем самым увеличивая разжижающую способность фосфолипидов и в целом фосфатидного концентрата, что в конечном итоге приводит к снижению вязкости шоколадной массы при снижении расхода масла какао.

Пример I. Масло какао и какао тертое нагревают до t 60°С. 106 г масла какао, 366 г какао тертого и 493,5 г сахарной пудры смешивают и измельчают при t 40°С. В полученную смесь вводят 40 г фосфатидного концентрата, в состав которого предварительно вводят 0,01% хлористого натрия и 0,05% лимонно-кислого натрия, масла какао в количестве 53 г и ароматические вещества в количестве 1,10 г. Полученную смесь направляют на гомогенизап,ию, которую проводят при t 60°С. Параллельно проводят гюл.учение шоколадной массы по известному способу.

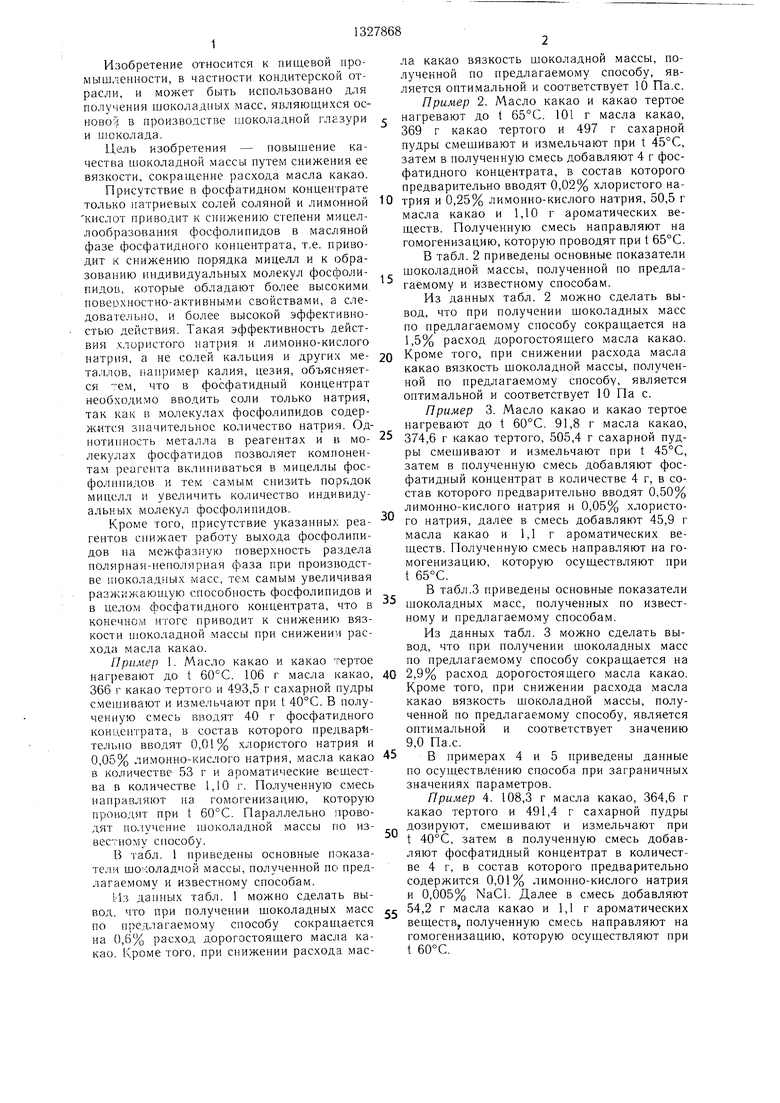

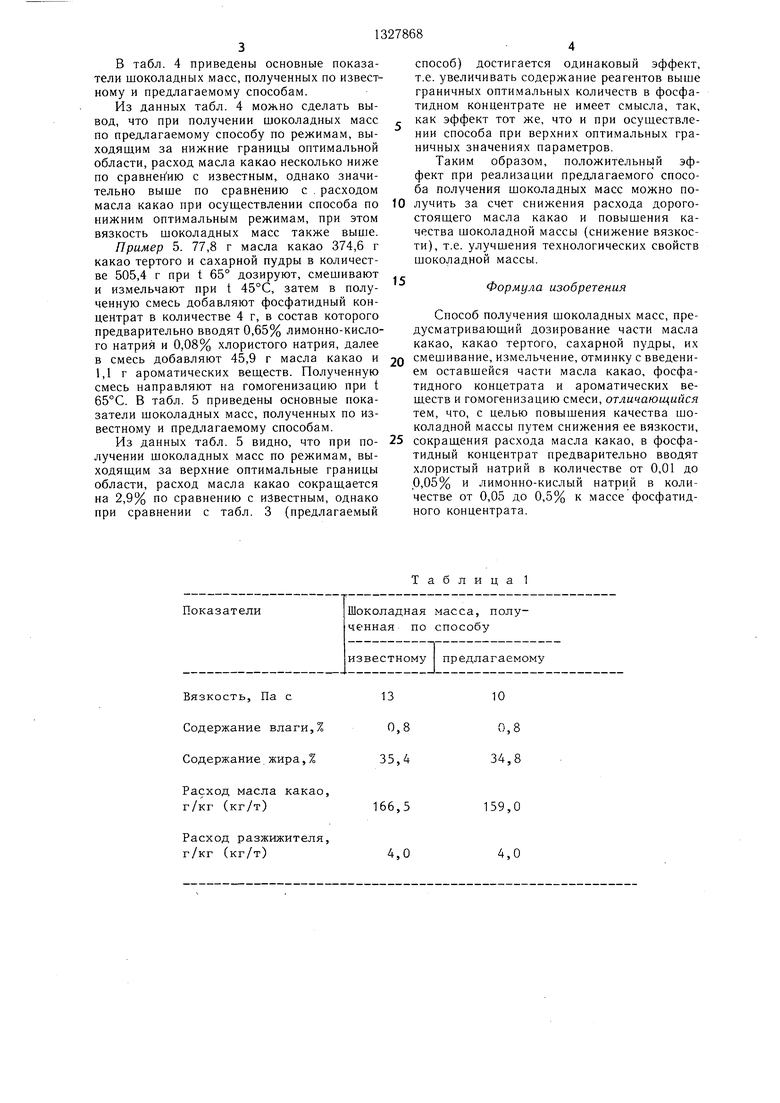

В табл. 1 приведены основные показатели шо чоладчой массы, полученной по предлагаемому и извеетному способам.

Из данных табл. 1 можно сделать вывод, что при получении шоколадных масс по предлагаемому способу сокращается на 0,6% расход дорогостоящего масла какао. Кроме того, при снижении расхода масла какао вязкость шоколадной массы, полученной по предлагаемому способу, является оптимальной и соответствует 10 Па.с. Пример 2. Масло какао и какао тертое

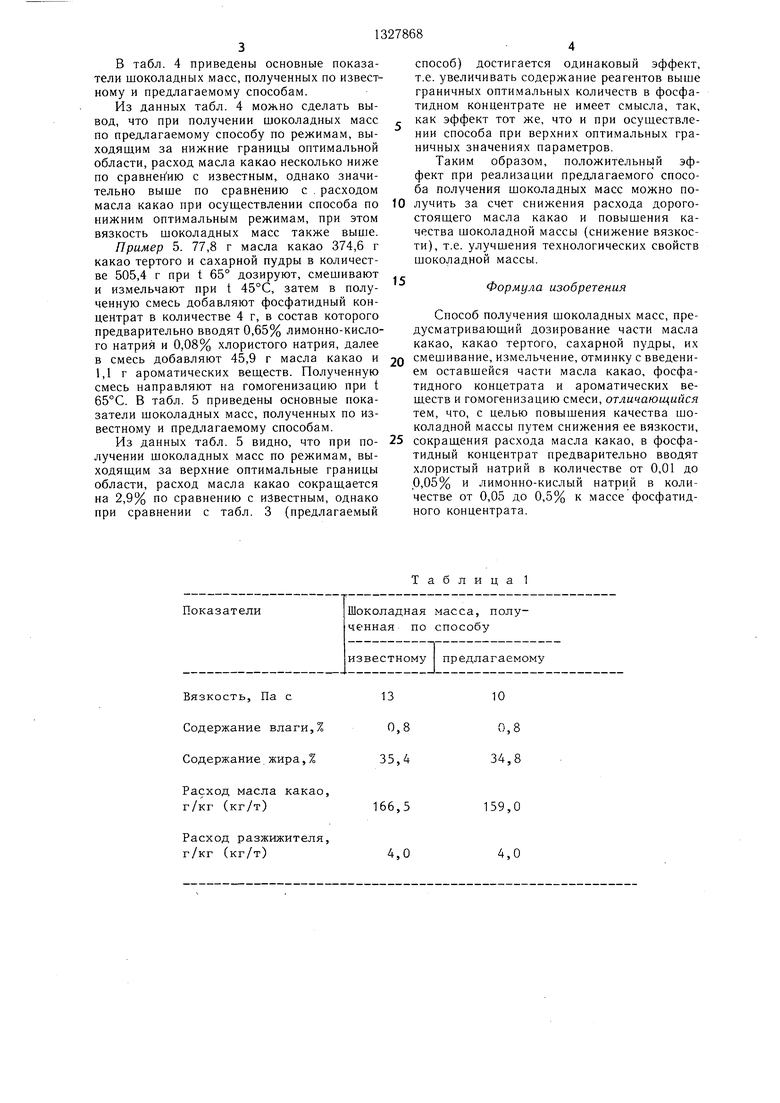

нагревают до t 65°С. 101 г масла какао, 369 г какао тертого и 497 г сахарной пудры смещивают и измельчают при t 45°С, затем в полученную смесь добавляют 4 г фосфатидного концентрата, в состав которого предварительно вводят 0,02% хлористого на0 трия и 0,25% лимонно-кислого натрия, 50,5 г масла какао и 1,10 г ароматических веществ. Полученную смесь направляют на гомогенизацию, которую проводят при t 65°С. В табл.2 приведены основные показатели щоколадной массы, полученной по предла- гаемому и известному способам.

Из данных табл. 2 можно сделать вывод, что при получении шоколадных масс по предлагаемому способу сокращается на 1,5% расход дорогостоящего масла какао.

0 Кроме того, при снижении расхода масла какао вязкость шоколадной массы, полученной по предлагаемому способу, является оптимальной и соответствует 10 Па с.

Пример 3. Масло какао и какао тертое нагревают до t 60°С. 91,8 г масла какао,

5 374,6 г какао тертого, 505,4 г сахарной пудры смешивают и измельчают при t 45°С, затем в полученную смесь добавляют фосфатидный концентрат в количестве 4 г, в состав которого предварительно вводят 0,50% лимонно-кислого натрия и 0,05% хлористо го натрия, далее в смесь добавляют 45,9 г масла какао и 1,1 г ароматических веществ. Полученную смесь направляют на гомогенизацию, которую осуществляют при t 65°С.

В табл.3 приведены основные показатели

шоколадных масс, полученных по известному и предлагаемому способам.

Из данных табл. 3 можно сделать вывод, что при получении шоколадных масс по предлагаемому способу сокращается на

0 2,9% расход дорогостоящего масла какао. Кроме того, при снижении расхода масла какао вязкость шоколадной массы, полученной по предлагаемому способу, является оптимальной и соответствует значению 9,0 Па.с.

5 в примерах 4 и 5 приведены данные по осуществлению сп.особа при заграничных значениях параметров.

Пример 4. 108,3 г масла какао, 364,6 г какао тертого и 491,4 г сахарной пудры дозируют, смешивают и измельчают при t 40°С, затем в .полученную смесь добавляют фосфатидный концентрат в количестве 4 г, в состав которого предварительно содержится 0,01% лимонно-кислого натрия и 0,005% NaCl. Далее в смесь добавляют

54,2 г масла какао и 1,1 г ароматических веществ, полученную смесь направляют на гомогенизацию, которую осуществляют при t 60°С.

способ) достигается одинаковый эффект, т.е. увеличивать содержание реагентов выше граничных оптимальных количеств в фосфа- тидном концентрате не имеет смысла, так, как эффект тот же, что и при осуществлении способа при верхних оптимальных граничных значениях параметров.

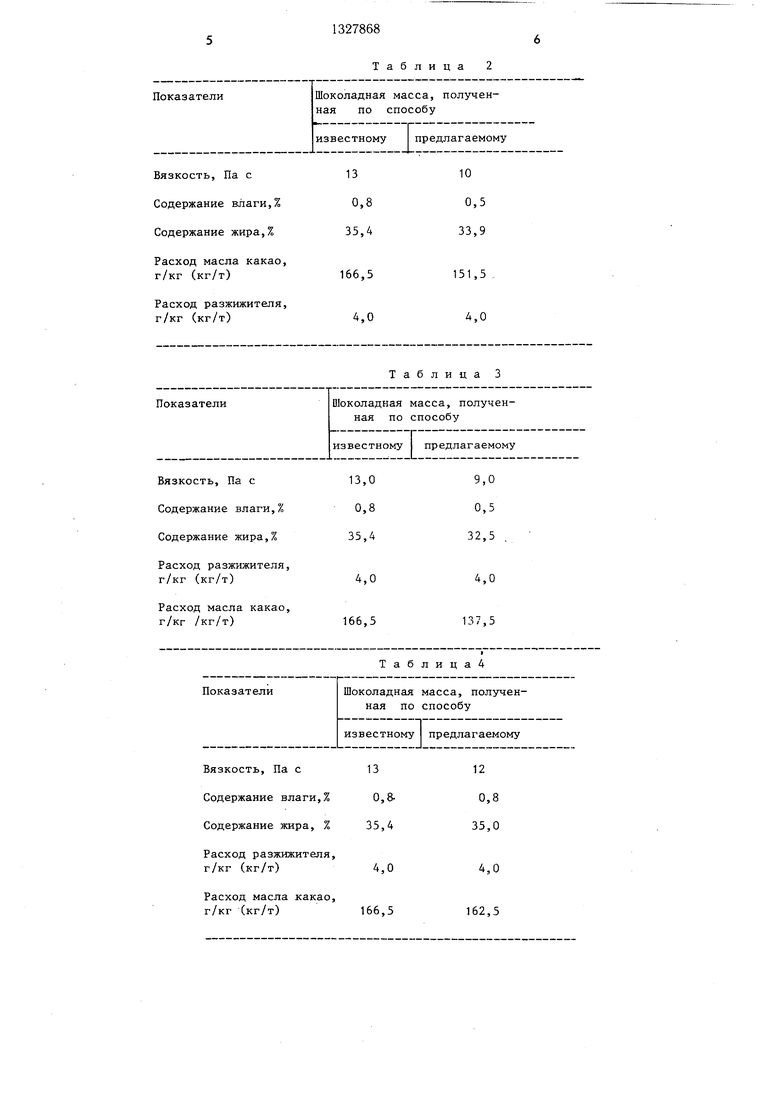

Таким образом, положительньш эффект при реализации предлагаемого способа получения шоколадных масс можно поВ табл. 4 приведены основные показатели шоколадных масс, полученных по известному и предлагаемому способам.

Из данных табл. 4 можно сделать вывод, что при получении шоколадных масс по предлагаемому способу по режимам, выходящим за нижние границы оптимальной области, расход масла какао несколько ниже по сравнен ию с известным, однако значительно выше по сравнению с . расходом масла какао при осуществлении способа по 10 лучить за счет снижения расхода дорого- нижним оптимальным режимам, при этомстоящего масла какао и повыщения ка- вязкость щоколадных масс также выше.

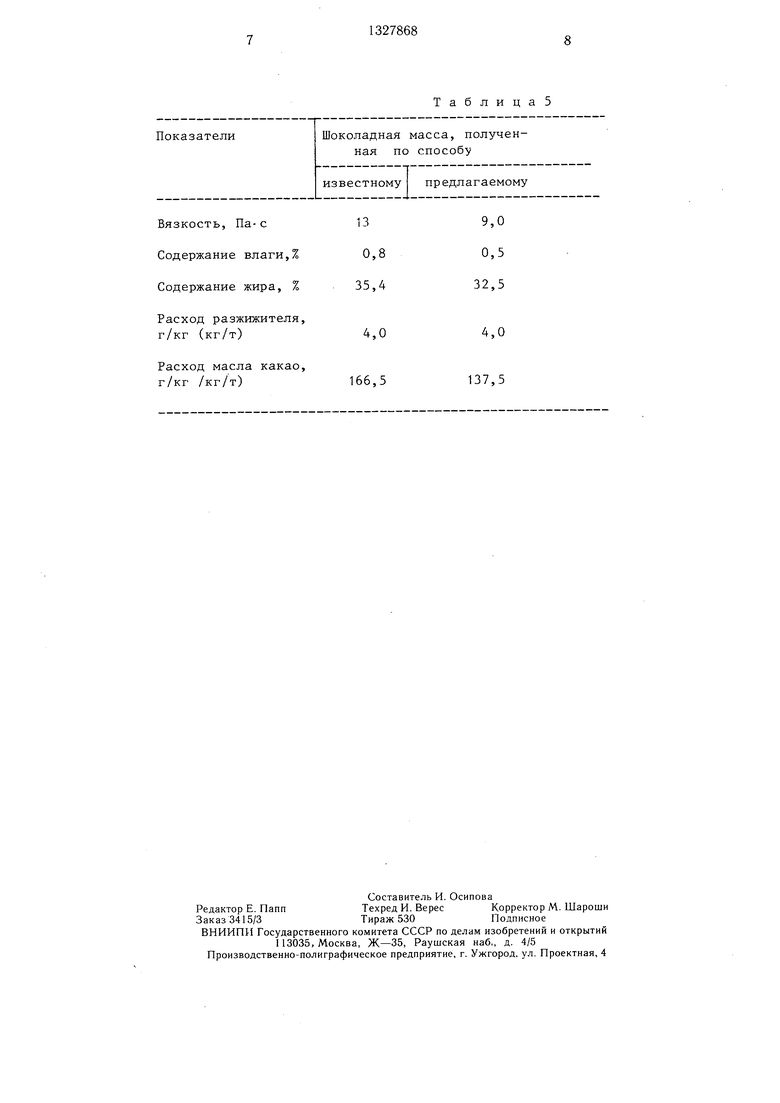

Пример 5. 77,8 г масла какао 374,6 г какао тертого и сахарной пудры в количестве 505,4 г при t 65° дозируют, смешивают ,

и измельчают при t 45°С, затем в полу-Формула изобретения

ценную смесь добавляют фосфатидный концентрат в количестве 4 г, в состав которогоСпособ получения шоколадных масс, пре- предварительно вводят 0,65% лимонно-кисло- го натрия и 0,08% хлористого натрия, далее в смесь добавляют 45,9 г масла какао и 20 смешивание, измельчение, отминку с введени- 1,1 г ароматических веществ. Полученную ем оставшейся части масла какао, фосфа- смесь направляют на гомогенизацию при t тидного концетрата и ароматических ве- 65°С. В табл. 5 приведены основные пока- ществ и гомогенизацию смеси, отличающийся затели шоколадных масс, полученных по из- тем, что, с целью повышения качества шо- вестному и предлагаемому способам. коладной массы путем снижения ее вязкости.

Из данных табл. 5 видно, что при по- 25 сокращения расхода масла какао, в фосфа- лучении шоколадных масс по режимам, вы-тидный концентрат предварительно вводят

ходящим за верхние оптимальные границыхлористый натрий в количестве от 0,01 до

чества щоколадной массы (снижение вязкости), т.е. улучшения технологических свойств шоколадной массы.

дусматривающий дозирование части масла какао, какао тертого, сахарной пудры, их

области, расход масла какао сокращается на 2,9% по сравнению с известным, однако при сравнении с табл. 3 (предлагаемый

0,05% и лимонно-кислый натрий в количестве от 0,05 до 0,5% к массе фосфатид- ного концентрата.

Вязкость, Па с

Содержание влаги,%

Содержание жира,%

Расход масла какао,

г/кг (кг/т)

Расход разжижителя,

г/кг (кг/т)

способ) достигается одинаковый эффект, т.е. увеличивать содержание реагентов выше граничных оптимальных количеств в фосфа- тидном концентрате не имеет смысла, так, как эффект тот же, что и при осуществлении способа при верхних оптимальных граничных значениях параметров.

Таким образом, положительньш эффект при реализации предлагаемого способа получения шоколадных масс можно получить за счет снижения расхода дорого- стоящего масла какао и повыщения ка-

лучить за счет снижения расхода дорого- стоящего масла какао и повыщения ка-

чества щоколадной массы (снижение вязкости), т.е. улучшения технологических свойств шоколадной массы.

Способ получения шоколадных масс, пре- смешивание, измельчение, отминку с введени- ем оставшейся части масла какао, фосфа- тидного концетрата и ароматических ве- ществ и гомогенизацию смеси, отличающийся тем, что, с целью повышения качества шо- коладной массы путем снижения ее вязкости.

дусматривающий дозирование части масла какао, какао тертого, сахарной пудры, их

хлористый натрий в количестве от 0,01 до

0,05% и лимонно-кислый натрий в количестве от 0,05 до 0,5% к массе фосфатид- ного концентрата.

Таблица 1

10 0,8 34,8

159,0 4,0

Шоколадная масса, полученная по способу

известному предлагаемому

1310

0,80,5

35,433,9

166,5 151,5

4,0Д,0

Таблица 3

Шоколадная масса, полученная по способу

известному предлагаемому

13,09,0

0,80,5

35,432,5 ,

4,04,0

166,5137,5

I

Таблица4

Шоколадная масса, полученная по способу

известному предлагаемому

Вязкость, Па с

Содержание влаги,%

Содержание жира, %

Расход разжижителя,

г/кг (кг/т)

Расход масла какао,

г/кг (кг/т)

12 0,8 35,0

4,0 162,5

Вязкость, Па-с

Содержание влаги,%

Содержание жира, %

Расход разжижителя,

г/кг (кг/т)

Расход масла какао,

г/кг /кг/т)

ТаблицаЗ

9,0

0,5

32,5

4,0 137,5

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства драже в шоколаде | 1988 |

|

SU1565466A1 |

| СПОСОБ ПОЛУЧЕНИЯ ШОКОЛАДНЫХ МАСС | 1991 |

|

RU2033726C1 |

| Е | 1991 |

|

RU2033727C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ШОКОЛАДНЫХ МАСС | 1991 |

|

RU2025079C1 |

| Способ получения шоколадной массы | 1980 |

|

SU959742A1 |

| СПОСОБ ПОЛУЧЕНИЯ ШОКОЛАДНЫХ МАСС | 1990 |

|

RU2026619C1 |

| Способ производства молочного шоколада | 1987 |

|

SU1493226A1 |

| СПОСОБ ПОЛУЧЕНИЯ ШОКОЛАДНЫХ МАСС | 1992 |

|

RU2025981C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШОКОЛАДНЫХ МАСС | 1988 |

|

SU1823936A3 |

| Состав для приготовления шоколада | 2016 |

|

RU2646055C1 |

Изобретение относится к пищевой промышленности, в частности к кондитерской отрасли, и может быть использовано для получения шоколадных масс, являющихся основой Б производстве шоколадной глазури и шоколада. Цель изобретения - повышение качества шоколадной массы путем снижения ее вязкости, сокращение расхода масла какао. Масло какао и тертое какао нагревают до 60-65°С. 91,8-106 г масла какао, 374,6-366 г тертого какао и 493,5-505,4 г, сахарной пудры смешивают и измельчают при 40-45°С. В полученную смесь вводят 4 г фосфатид- ного концентрата в состав которого предварительно вводят от 0,01 до 0,05% хлористого натрия и от 0,05 до 0,5% лимонно-кис- лого натрия к массе фосфатидного концентрата, 45,9-53 г масло какао и 1,1 г ароматических веществ. Полученную смесь направляют на гомогенизацию, которую проводят при 60-65°С. Использование способа позволяет повысить качество шоколадной массы за счет снижения ее вязкости и снизить расход дорогостоящего масла какао. 5 табл. (С (Л оо to 00 Oi оо

| СПОСОБ ПРОИЗВОДСТВА КОНСЕРВОВ "ПОЧКИ В КРАСНОМ ОСНОВНОМ СОУСЕ С ТУШЕНОЙ КАПУСТОЙ" СПЕЦИАЛЬНОГО НАЗНАЧЕНИЯ | 2005 |

|

RU2298958C1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Моршалкин Г | |||

| А | |||

| Технология кондитерских изделий | |||

| - М.: Пищевая промышленность, 1978, с | |||

| Затвор для дверей холодильных камер | 1920 |

|

SU182A1 |

Авторы

Даты

1987-08-07—Публикация

1984-12-20—Подача