Изобретение относится к порошковой металлургии, в частности к способам получения форм из порошковых материалов для изготовления стеклянных изделий.

Формы для изготовления стеклянных изделий работают в сложных условиях взаимодействия со стекломассой и одновременного охлаждения формы воздухом.

Охлаждение формуемой стекломассы происходит через стекло путем теплопроводности и излучения, через форму путем теплопроводности и через охлаждающий воздух путем принудительной конвекции и отчасти излучения. Таким образом, физические характеристики материала форм имеют существенное значение.

При формовании стеклоизделий детали форм находятся в условиях циклического нагрева и длительного взаимодействия со стекломассой, в которой могут находиться твердые абразивные частицы, вызывающие износ деталей, а при замыкании форм детали подвергаются ударным нагрузкам,

Указанные условия работы определяют основные требования к материалу форм:

высокая теплопроводность;

минимальные температурные деформации и напряжения;

высокая коррозионная и жаростойкость;

высокая износостойкость;

удовлетворительная ударная вязкость;

легкость механической обработки вследствие весьма сложной формы изделий.

Эти требования приводят к необходимости применения двухслойных изделий с различным составом рабочей части и основы формы. При этом необходимы хорошая теплопроводность и ударная вязкость основы формы, износостойкость рабочей части и взаимосвязь основы с рабочей частью, что обеспечивает высокую эксплуатационную долговечность.

Известны способы получения форм для изготовления изделий из стекла, рабочая поверхность которых футерована вставками из изотропного углеволокнита с длиной волокон 3-5 см (авт. св. СССР N 614032, кл. C 03 B 9/04, 1977), карбонизированного текстолита (авт.св. N 581092, кл. C 03 B 9/04, 1976) или многослойными покрытиями из TiC, TiN и/или TiCN толщиной 1-20 мкм, или Al2O3 толщиной 0,5-10 мкм (заявка Японии N 61-10704, кл. C 03 B 9/47). Указанные покрытия обладают хорошими износостойкостью, коррозионной и жаростойкостью.

Однако такие покрытия имеют низкую теплопроводность (у текстолита она составляет 0,2-10 ккал/мК), высокую пористость (до 30%), что ухудшает качество формуемого стеклоизделия: они очень хрупкие и имеют низкую ударную вязкость, а также плохую связь с материалом основы вследствие различия в свойствах.

Известен также способ получения детали пресс-формы для прессования стекла, имеющей отливку из первого металла с вставкой из второго армирующего металла, имеющего температуру плавления ниже, чем у первого металла (патент США N 4555259, кл. C 03 B 11/06, 1985).

Однако отливка из первого металла (чугун) имеет низкую теплопроводность и плохой контакт с вторым армирующим цветным металлом из-за отсутствия взаимодействия.

Наиболее близким по технической сущности к предлагаемому является способ получения форм для прессования стеклянных изделий (заявка Японии N 53-12927, кл. C 03 B 11/00, 1978), включающий получение корпуса (основы) из чугуна и наплавку рабочей части специальным сплавом, содержащим менее 0,5% С, 0,1-1,5% Si, менее 2% Mn, 8-25% Cr, 1-20% Co, остальное Fe.

Однако вследствие низкой теплопроводности и ударной вязкости чугуна форма обладает невысокой эксплуатационной долговечностью. Контакт между чугунной основой и наплавленной рабочей частью некачественный из-за отсутствия диффузионного взаимодействия и различных коэффициентов термического расширения чугуна и наплавляемого сплава. Кроме того, процесс наплавления очень длителен, проводится вручную, невозможно осуществить наплавление большого однородного слоя, так как наплавка производится послойно. Этот процесс неэкономичен, поскольку требует применения дорогостоящих оборудования и комплектующих, таких как наплавочная горелка, горелка для оплавления, печи для нагрева, газы: аргон, ацетилен, пропан-бутан и др.

Целью изобретения является увеличение эксплуатационной долговечности формы за счет повышения качества взаимосвязи рабочей части и основы путем уменьшения напряжений в контактной зоне благодаря близким значениям коэффициента термического расширения, повышения теплопроводности и ударной вязкости основы, а также ускорение процесса получения формы.

Цель достигается тем, что в предлагаемом способе, включающем получение основы и рабочей части, основу изготавливают из порошковой углеродистой стали, пропитанной медью или медным сплавом, а рабочую часть - из сплава на основе никеля или кобальта заливают в основу, при этом последнюю перед заливкой нагревают до 750-900оС.

Способ осуществляют следующим образом.

Приготавливают шихту углеродистой стали путем смешивания порошков железа и графита. Из приготовленной шихты прессуют заготовки основы, спекают и подвергают пропитке медью или медным сплавом. Затем заготовку основы нагревают до 750-900оС и в нее заливают рабочую часть сплавом на основе никеля или кобальта.

Изготовление основы из порошковой углеродистой стали, пропитанной медью или медным сплавом, позволяет получить высокую теплопроводность основы (до 55-65 Вт/м˙К) в зависимости от исходной плотности прессовки, повышенную ударную вязкость (90-120 кДж/м2), хорошую взаимосвязь с рабочей частью благодаря наличию в материале основы меди, имеющей хорошую диффузионную связь с никелем или кобальтом рабочей части. Материал основы имеет коэффициент термического расширения (КТР) 12,8-13,76, близкий к КТР материала рабочей части - 12,84-13,8 х x10-6 К-1. Метод прессования обеспечивает получение необходимой формы заготовки основы, что исключает их механическую обработку.

Нагрев заготовок основы перед заливкой обеспечивает диффузионную связь сплава рабочей части с основой и получение качественного контакта. При нагреве заготовки ниже 750оС не происходит диффузионного взаимодействия между материалом основы и заливаемым сплавом вследствие низкой диффузионной подвижности атомов меди, а при нагреве выше 900оС - интенсивное окисление и значительные объемные изменения основы, что приводит к возникновению напряжений в зоне контакта и ухудшению взаимосвязи рабочей части с основой.

Использование заливки рабочей части в основу из порошковой углеродистой стали, пропитанной медью или медным сплавом, позволяет получить хороший контакт между рабочей частью и основой, плотную беспористую структуру рабочей части, а также значительно ускорить процесс получения рабочей части, что повышает эксплуатационную долговечность формы.

П р и м е р. Изготавливали заготовку основы путем прессования шихты стали ПК40 (ГОСТ 29378-89) при давлении 600 МПа до плотности 75-85%, спекали в атмосфере эндогаза при 1150оС и пропитывали медью или медным сплавом при 1150оС. Пропитанную заготовку основы нагревали до 750-900оС и в основу заливали расплавленный сплав на основе никеля или кобальта, или железа (ТУ 48-4206-156-82; ТУ 14-22-30-90; ТУ 14-127-80).

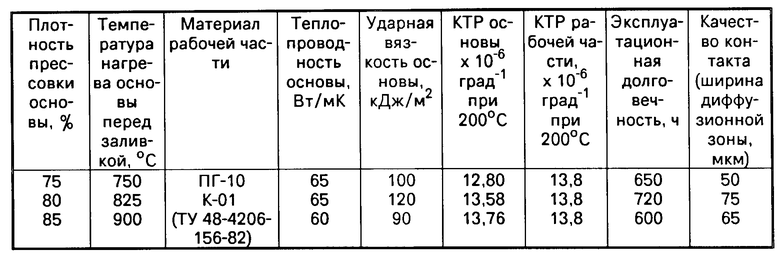

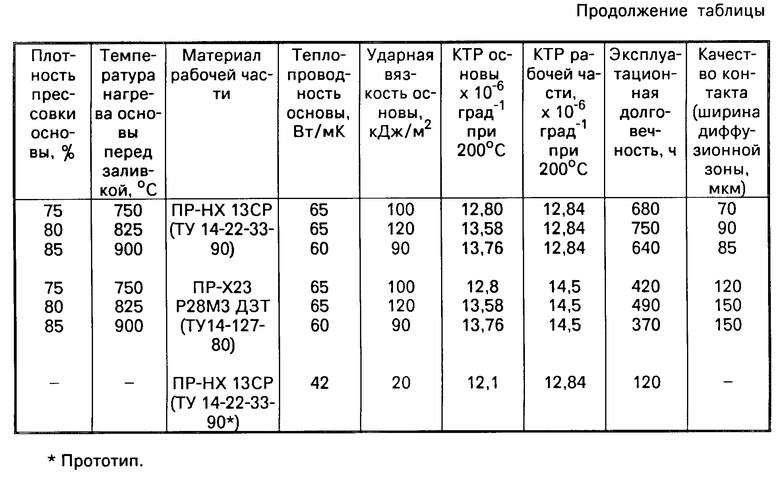

Характеристики предлагаемой и известной форм представлены в таблице.

По способу-прототипу изготавливали заготовку основы из чугуна механической обработкой и наплавляли сплав на основе никеля (ТУ 48-4206-156-82).

Из таблицы видно, что характеристики формы по предлагаемому способу значительно выше, чем по прототипу: теплопроводность составляет 60-65 Вт/м˙К, что в 1,4-1,55 раза выше, ударная вязкость 90-120 кДж/м2, что в 4,5-6 раз выше, значительно лучше качество контакта между основой и рабочей частью - ширина диффузионной зоны составляет 50-150 мкм, отсутствуют поры и окислы. В способе-прототипе диффузионной зоны нет, но имеют место поры и дискретно окислы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОРЛОВОЕ КОЛЬЦО ДЛЯ СТЕКЛОФОРМУЮЩЕЙ МАШИНЫ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2015116C1 |

| ИЗНОСОСТОЙКИЙ ИНСТРУМЕНТ | 1992 |

|

RU2044605C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА НА ЖЕЛЕЗНОЙ ОСНОВЕ (ЕГО ВАРИАНТЫ) | 2006 |

|

RU2327547C1 |

| Способ изготовления порошковых армирующих вставок для алюминиевых поршней двигателей внутреннего сгорания | 1989 |

|

SU1683866A1 |

| МНОГОСЛОЙНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ИЗ ЭТОГО МАТЕРИАЛА | 1992 |

|

RU2006371C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА НА ЖЕЛЕЗНОЙ ОСНОВЕ (ЕГО ВАРИАНТЫ) | 2006 |

|

RU2327548C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ СВИНЦОВИСТЫХ БРОНЗ | 2008 |

|

RU2378405C1 |

| Пуансон для производства стеклянных изделий | 2023 |

|

RU2815257C1 |

| ЖАРОПРОЧНЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2004 |

|

RU2280091C1 |

| Антифрикционный сплав на основе цинка-олова-алюминия | 2019 |

|

RU2710312C1 |

Использование: в стекольном машиностроении для изготовления форм из порошковых материалов при производстве стеклоизделий. Сущность изобретения: изготовление форм для производства стеклянных изделий осуществляют путем получения основы и рабочей части формы. Основу изготавливают из порошковой углеродистой стали, а затем пропитывают медью или медным сплавом. Рабочую часть изготавливают из сплава на основе никеля или кобальта, или железа, который заливают в основу, при этом основу перед заливкой нагревают до 750-900 ° с. 1 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ ДЛЯ ФОРМОВАНИЯ СТЕКЛЯННЫХ ИЗДЕЛИЙ, включающий получение основы и рабочей части, отличающийся тем, что основу изготавливают из порошковой углеродистой стали, пропитывают медью или медным сплавом, а рабочую часть - из сплава на основе никеля, или кобальта, или железа и заливают в основу, при этом основу перед заливкой нагревают до 750 - 900oС.

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1995-01-27—Публикация

1992-08-04—Подача