Изобретение относится к области металлургии жаропрочных деформируемых сплавов на основе никеля и изделий, выполненных из этих сплавов, для авиационной техники, машиностроения и других отраслей народного хозяйства и может быть использовано для изготовления дисков турбин газотурбинных двигателей и других узлов и деталей, работающих при температурах до 850°С.

Сплавы представляют собой многокомпонентные системы на основе никеля, упрочняемые более 40% γ' фазы - интерметаллида на основе Ni3Al, карбидами и боридами.

Основными требованиями, предъявляемыми к этому классу материалов, являются технологичность при обработке давлением, высокий уровень прочностных характеристик как кратковременных, так и длительных, вязкости разрушения. Это обеспечит надежную работу изделий из предлагаемого сплава, позволит увеличить их ресурс и весовую отдачу. Известны деформируемые дисковые сплавы на никелевой основе следующего химического состава (мас.%):

1.

(Патент США №6468368).

2.

(Патент ЕП №1201777, Патент США №6521175).

3.

(Патент ЕП №1195446).

4.

(Патент РФ №2160789).

Эти сплавы не обладают комплексом свойств, необходимым для материала дисков перспективных газотурбинных двигателей, высоким уровнем прочности при комнатной температуре в сочетании с пластичностью и жаропрочностью. Они сложны в производстве - их трудно деформировать и термообрабатывать без растрескивания. Они не обеспечивают необходимый уровень надежности и ресурса изделий. Большую часть этих сплавов рекомендуется производить методами гранульной металлургии.

Наиболее близким по составу и назначению к предлагаемому является сплав следующего химического состава (мас.%):

(Патент РФ №2022044).

Недостатками этого сплава являются низкая для перспективных газотурбинных двигателей ударная вязкость, недостаточная жаропрочность и технологичность при обработке давлением. Свойства сплава по патенту получены после проведения специальной термомеханической обработки, в результате которой формируется так называемая структура «ожерелье». Материал для дисков турбин с такой структурой обладает высокой прочностью, но работоспособен до 700°С. При более высокой температуре активизируются процессы ползучести, и срок службы изделия значительно снижается.

Поэтому изготовленные из этого сплава изделия будут обладать ограниченными значениями ресурса и надежности.

Технической задачей предлагаемого изобретения является разработка сплава для дисков турбины ГТД, обладающего высокой жаропрочностью в интервале температур от 650 до 850°С, прочностью и ударной вязкостью при комнатной температуре. Дополнительно к высоким свойствам необходимо, чтобы сплав был технологичен - имел хорошую пластичность при обработке давлением, что обеспечит высокий выход годного и снизит цену изделия. Это особенно важно при использовании в составе сплава дорогостоящих компонентов.

Для решения поставленной задачи предлагается жаропрочный деформируемый сплав на основе никеля, содержащий кобальт, хром, вольфрам, молибден, ванадий, алюминий, титан, ниобий, углерод, бор, лантан, церий, магний, отличающийся тем, что он дополнительно содержит рений и скандий при следующем соотношении компонентов (мас.%):

и изделие выполненное из него.

Совместное введение 0,5÷2,5% рения и 0,003÷0,015% скандия повышает одновременно прочность, жаропрочность и технологическую пластичность при обработке давлением предлагаемого сплава.

Рений концентрируется в твердом растворе (γ фазе). Он в большей степени, чем молибден и вольфрам снижает диффузионную подвижность компонентов сплава, увеличивая его термическую стабильность.

Скандий в количестве 0,003÷0,015% повышает технологичность сплава при обработке давлением, а именно степень осадки литой заготовки без образования трещин, увеличивает пластичность при кратковременных и длительных испытаниях, жаропрочность. Скандий участвует в образовании первичных карбидов, делая их форму более компактной. Также он концентрируется на границах зерен и фаз и более полно (вместе с лантаном, церием, магнием и бором) связывает серу, фосфор и другие примеси, снижающие свойства жаропрочных никелевых сплавов. Содержание скандия в сплаве меньше указанного оптимального количества - не эффективно, больше - снижает пластичность материала.

Введение хрома в заявленных пределах упрочняет твердый раствор, повышает прочность сплава.

Более высокий, по сравнению с прототипом, молибден и сниженный вольфрам обеспечивают оптимальное соотношение легирующих компонентов в твердом растворе и в γ' фазе. В результате чего повышается жаропрочность, и снижается вероятность выделения ТПФ (μ и σ), свободного α-W.

Углерод в рекомендованных концентрациях обеспечивает оптимальное соотношение прочности и жаропрочности материала. Более низкое, по сравнению с прототипом, содержание углерода обеспечивает высокое сопротивление малоцикловой усталости.

Использование предлагаемого сплава в качестве материала для дисков турбин перспективных изделий пятого и шестого поколения позволит повысить их характеристики, увеличить ресурс и надежность.

Пример осуществления

Для практического осуществления изобретения в лабораторных условиях были выплавлены четыре вакуумных индукционных плавки предлагаемого сплава (примеры 1-3) и сплава-прототипа (пример 4) (Таблица 1).

Заливка металла плавок производилась в круглые металлические кокили. Полученные слитки были обточены резцом «как чисто», а затем разрезаны на шихтовые заготовки. Заготовки под деформацию ⊘100 мм и весом ˜22 кг получали переплавом методом высокоскоростной направленной кристаллизации. Из темплета толщиной ˜30 мм изготавливали образцы для определения допустимой степени деформации при осадке при температуре 1140°С.

Далее заготовки многократно деформировали с разовой степенью деформации 25-50%. В результате были получены модельные штамповки дисков ⊘200-300 мм, высотой 50-25 мм, из которых вырезали заготовки под образцы.

Термическая обработка - закалка от температуры полного растворения γ' фазы ±15°С и двойное старение.

Полученные образцы испытывали на длительную и кратковременную прочность, ударную вязкость.

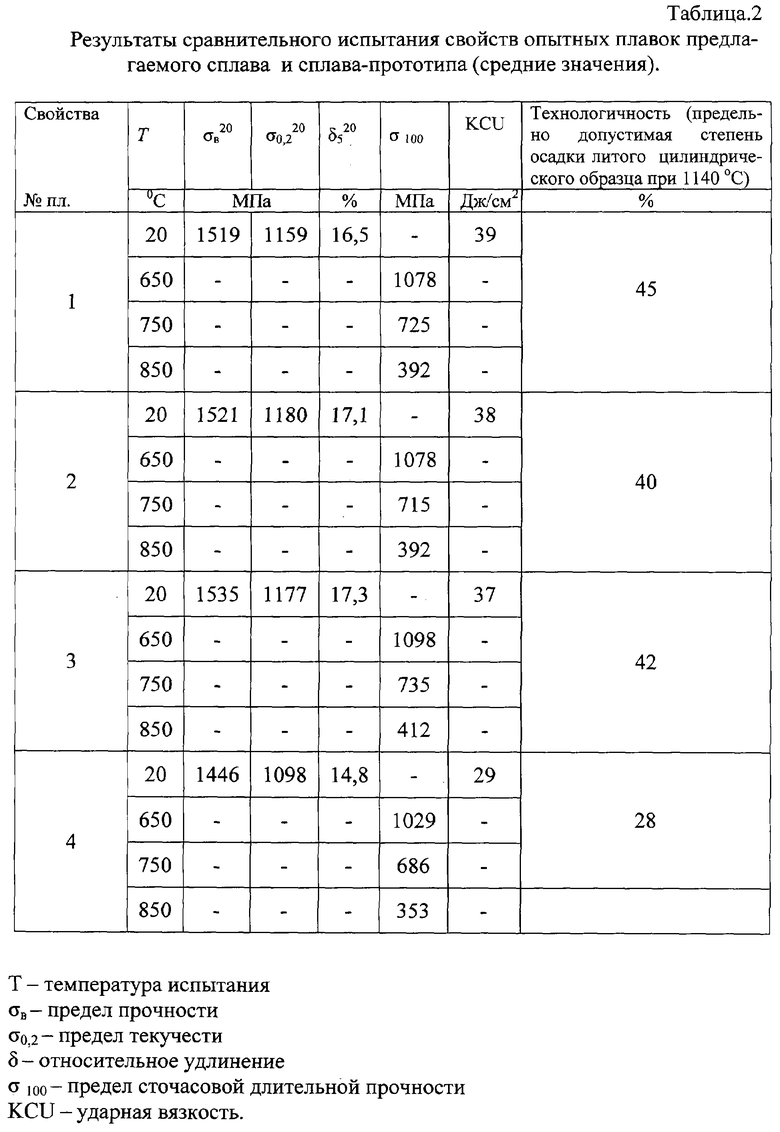

Результаты испытаний представлены в таблице 2.

Предлагаемый сплав превосходит сплав-прототип по всему комплексу свойств: кратковременной прочности и пластичности - более чем на 10%, ударной вязкости - более чем на 27%, длительной прочности при 650 и 750°С ˜ на 5%, при 850°С - более 10%, по предельно допустимой степени осадки литого образца при 1140°С (более чем на 40%).

Таким образом, применение предлагаемого сплава позволит повысить комплекс свойств дисков турбин, а значит и технические характеристики перспективных ГТД. Повышение выхода годного при производстве дисков из-за более высокой технологичности предлагаемого сплава снижает цену изделий.

Химический состав опытных плавок предлагаемого сплава и сплава-прототипа

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖАРОПРОЧНЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2014 |

|

RU2571674C1 |

| ЖАРОПРОЧНЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2008 |

|

RU2365657C1 |

| ДЕФОРМИРУЕМЫЙ ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2019 |

|

RU2695097C1 |

| НИКЕЛЕВЫЙ ГРАНУЛЬНЫЙ ЖАРОПРОЧНЫЙ СПЛАВ ДЛЯ ДИСКОВ ГАЗОВЫХ ТУРБИН | 2021 |

|

RU2765297C1 |

| Жаропрочный никелевый сплав | 2019 |

|

RU2697674C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ КОТЛОВ И ПАРОВЫХ ТУРБИН, РАБОТАЮЩИХ ПРИ УЛЬТРАСВЕРХКРИТИЧЕСКИХ ПАРАМЕТРАХ ПАРА | 2017 |

|

RU2637844C1 |

| ЖАРОПРОЧНЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2009 |

|

RU2404275C1 |

| ЖАРОПРОЧНЫЙ ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2002 |

|

RU2219272C1 |

| Жаропрочный никелевый сплав для дисков газотурбинных двигателей | 2024 |

|

RU2829545C1 |

| Жаропрочный деформируемый сплав на основе никеля с низким температурным коэффициентом линейного расширения и изделие, выполненное из него | 2019 |

|

RU2721261C1 |

Изобретение относится к области металлургии жаропрочных деформируемых сплавов на основе никеля и изделий, выполненных из этих сплавов, для авиационной техники, машиностроения и других отраслей народного хозяйства и может быть использовано для изготовления дисков турбин газотурбинных двигателей и других узлов и деталей, работающих при температурах до 850°С. Предложены жаропрочный деформируемый сплав на основе никеля и изделие, выполненное из него. Сплав содержит кобальт, хром, вольфрам, молибден, ванадий, алюминий, титан, ниобий, углерод, бор, лантан, церий, магний, рений и скандий при следующем соотношении компонентов, мас.%: кобальт - 14,0-15,9; хром - 9,7-12,0; вольфрам - 1,5-3,5; молибден - 3,5-4,5; рений - 0,5-2,5; ванадий - 0,4-0,7; алюминий - 3,5-4,2; титан - 2,5-3,5; ниобий - 2,5-4,0; углерод - 0,04-0,10; бор - 0,007-0,014; лантан - 0,005-0,015; церий - 0,003-0,010; магний - 0,004-0,015; скандий - 0,003-0,015 никель - остальное. Технический результат - разработка сплава для дисков турбины ГТД, обладающего высокой жаропрочностью в интервале температур от 650 до 850°С, прочностью и ударной вязкостью при комнатной температуре, хорошей пластичностью при обработке давлением, что обеспечит высокий выход годного и снизит цену изделия. 2 н.п. ф-лы, 2 табл.

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1992 |

|

RU2022044C1 |

| ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1991 |

|

RU2016118C1 |

| US 6132527 А, 17.10.2000 | |||

| US 6177046 А, 23.01.2001 | |||

| Шнековая центрифуга | 1979 |

|

SU848071A2 |

Авторы

Даты

2006-07-20—Публикация

2004-12-21—Подача