Изобретение относится к оборудованию для производства строительных материалов, а именно к устройствам для формирования вязкопластичных масс, например керамических, и может использоваться на заводах по производству кирпича, блоков и т.п.

Известна формовочная установка для изготовления черепицы из цементно-песчаной смеси [1], содержащая раму, на которой установлено устройство подачи смеси в виде бункера с питателем, формующие ролики и расположенный под ними бесконечно замкнутый тяговый орган с прикрепленными к нему ложементами, на которых расположены формы-поддоны.

Недостатком такой установки является то, что на ней затруднительно формовать вязкопластичные массы ввиду неравномерности ее подачи и распределения на поддонах, что приводит к неравноплотности готовых изделий, а следовательно, ухудшает качество изделий.

Наиболее близким к предлагаемому является устройство для непрерывного формования железобетонных изделий [2], содержащее бункер с питателем для формуемой смеси, установленный на тележке формующий ролик и расположенный под ним между опорными балками пластинчатый конвейер, к звеньям которого прикреплены Г-образные формы.

Формующий ролик может совершать возвратно-поступательное движение перпендикулярно направлению движения пластинчатого конвейера, при этом формуемая масса подается в Г-образные формы слева и справа в зазор между торцовыми поверхностями формующего ролика и бункера.

Однако подача формуемого материала происходит практически под собственным весом, что возможно лишь при работе с сыпучими смесями (жесткие бетонные смеси, силикатные и т.п.). Поэтому при работе с вязкопластичными массами, например керамическими, наблюдается интенсивное сводообразование, что отрицательно сказывается на работоспособности устройства и качестве готовых изделий. Кроме того, послойное уплотнение вязкопластичных масс с помощью указанного устройства приводит слоистости готовых изделий, а следовательно, к снижению качества изделий.

Предлагаемое изобретение направлено на повышение качества изделий, формуемых из вязкопластичных масс, путем равномерного и надежного заполнения движущихся Г-образных форм подпрессованной массой (подпрессовка осуществляется в пазах ротора) в широких диапазонах скоростей.

Для этого устройство подачи массы выполнено в виде прилегающего к формующему ролику и установленного выше его горизонтальной оси ротора с кольцевыми параллельными каналами, питающего валка, прилегающего к ротору со стороны, противоположной формующему ролику, и неподвижного ножа, одна часть которого расположена в кольцевых пазах ротора, а другая контактирует с цилиндрической поверхностью формующего ролика. Линии контакта неподвижного ножа находятся по крайней мере не ниже горизонтальной оси формующего ролика, а диаметр ротора по его кольцевым выступам равен диаметру формующего ролика. Между формующими щеками закреплен заглаживающий брус, одна часть которого контактирует с цилиндрической поверхностью формующего ролика, а другая расположена на уровне плоскости, проходящей через вершины вертикальных частей Г-образных форм.

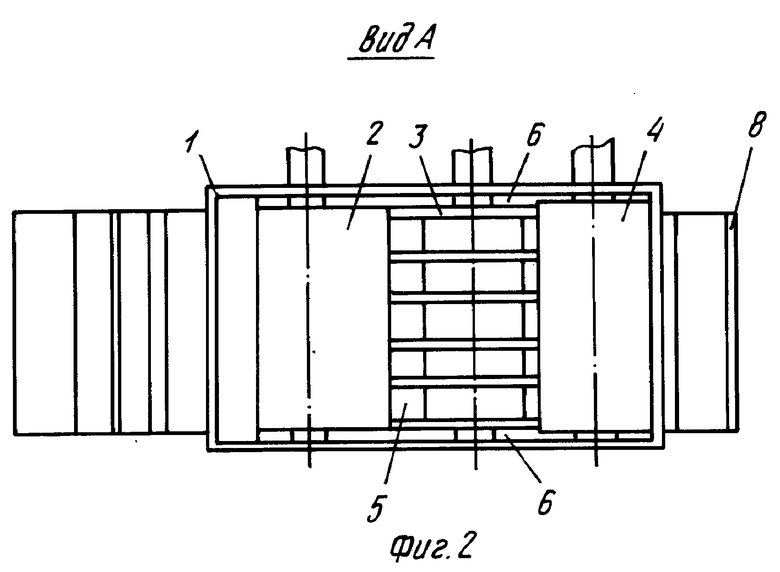

На фиг. 1 - изображено предлагаемое устройство; на фиг. 2 - вид А на фиг. 1.

Устройство для формования вязкопластичных масс состоит из корпуса 1, в котором расположены формующий ролик 2 и устройство подачи массы, содержащее прилегающий к формующему ролику 2 и расположенный выше его горизонтальной оси ротор 3, прилегающий к нему со стороны, противоположной формующему ролику 2, питающий валок 4 и неподвижный нож 5. Ротор 3 выполнен с кольцевыми параллельными каналами на своей цилиндрической поверхности, а его диаметр по кольцевым выступам равен диаметру формующего ролика 2. Подобное выполнение ротора 3, питающего валка 4 и формующего ролика 2 позволяет обеспечить полную запрессовку массой кольцевых каналов ротора 3 и, следовательно, необходимую подачу прессованной массы под ролик 2.

Неподвижный нож 5 расположен между ротором 3 и формующим роликом 2 и установлен так, что одна часть его расположена в кольцевых пазах ротора 3, а другая контактирует с цилиндрической поверхностью формующего ролика 2. С целью исключения дополнительных нагрузок формуемой массы на верхнюю плоскость неподвижного ножа 5 он установлен таким образом, что линии контакта его с формующим роликом 2 и ротором 3 находятся по крайней мере не ниже горизонтальной оси формующего ролика 2.

В нижней части корпуса 1 неподвижно закреплены две формующие щеки 6, между которыми под формующим роликом 2 расположен бесконечно-замкнутый тяговый орган 7 с прикрепленными к нему Г-образными формами 8, торцовые поверхности которых контактируют с боковыми поверхностями формующих щек 6, образуя пресс-формы, боковыми стенками которых являются формующие щеки 6, а передними и задними - вертикальные части двух соседних Г-образных форм 8.

Между формующими щеками 6 за формующим роликом 2 и под ним закреплен заглаживающий брус 9, одна часть которого контактирует с цилиндрической поверхностью формующего ролика 2, а другая расположена на уровне плоскости, проходящей через вершины вертикальных частей Г-образных форм 8.

Формующий ролик 2, ротор 3, питающий валок 4 и бесконечно-замкнутый тяговый орган 7 снабжены приводами (не показаны).

Устройство работает следующим образом.

Вязкопластичная масса, например керамическая, подается сверху в корпус 1. Вращающийся навстречу ротору 3 и прилегающий к нему питающий валок 4 запрессовывает массу в кольцевые каналы ротора 3. Одновременно эту же функцию выполняет и вращающийся формующий ролик 2.

Вращаясь, ротор 3 подает запрессованную в кольцевые каналы массу к движущемуся бесконечно-замкнутому тяговому органу 7. Поскольку между формующим роликом 2 и ротором 3 установлен неподвижный нож 5, одна часть которого расположена в кольцевых каналах ротора 3, перекрывая последние, а другая контактирует с цилиндрической поверхностью формующего ролика 2, подаваемая в кольцевых каналах ротора 3 масса при помощи ножа 5 равномерно направляется в пресс-формы, образованные Г-образными формами 8 и формующими щеками 6, причем масса заполняет формы 8 уже подпрессованной. При дальнейшем движении бесконечно-замкнутого тягового органа 7 с формами 8 масса окончательно допрессовывается вращающимся формующим роликом 2 и калибруется заглаживающим брусом 9 до уровня плоскости, проходящей через вершины вертикальных частей Г-образных форм 8.

Бесконечно-замкнутый тяговый орган 7 при дальнейшем движении раскрывает Г-образные формы 8 с отформованными изделиями, что обеспечивает легкий съем последних. При работе устройства весь указанный процесс идет непрерывно.

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторный пресс для формования вязкопластичных масс | 1982 |

|

SU1201135A1 |

| Роторный пресс для формования вязкопластичных масс | 1983 |

|

SU1248814A2 |

| Ленточный пресс для формования керамической массы | 1980 |

|

SU1033331A1 |

| Головка шнекового пресса | 1980 |

|

SU973366A1 |

| Ленточный пресс | 1982 |

|

SU1031731A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНЫХ И ПЛОСКИХ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО ЧЕРЕПИЦЫ, НЕПРЕРЫВНЫМ ФОРМОВАНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2038972C1 |

| УСТРОЙСТВО ДЛЯ ВЫКОПКИ ЛАКРИЧНОГО КОРНЯ | 1998 |

|

RU2129356C1 |

| Ленточный пресс | 1978 |

|

SU697330A1 |

| Головка шнекового пресса | 1980 |

|

SU980985A1 |

| Пресс для пластичных масс | 1990 |

|

SU1765006A1 |

Использование: в оборудовании для производства строительных материалов, на заводах по производству кирпича, блоков и т.п. Сущность изобретения: устройство содержит корпус с устройством подачи массы, формующий ролик, формующие щеки, неподвижно закрепленные в нижней части корпуса, и расположенный между ними под формующим роликом бесконечнозамкнутый тяговый орган с прикрепленными к нему Г-образными формами. Устройство подачи массы выполнено в виде прилегающего к формующему ролику и установленного выше его горизонтальной оси ротора с кольцевыми параллельными каналами, питающего валка, прилегающего к ротору со стороны, противоположной формующему ролику, и неподвижного ножа, одна часть которого расположена в кольцевых пазах ротора, а другая контактирует с цилиндрической поверхностью формующего ролика. Линии контакта неподвижного ножа находятся по крайней мере не ниже горизонтальной оси формующего ролика, а диаметр ротора по его кольцевым выступам равен диаметру формующего ролика. Между формующими щеками за формующим валком и под ним закреплен заглаживающий брус, одна часть которого контактирует с цилиндрической поверхностью формующего ролика, а другая расположена на уровне плоскости, проходящей через вершины вертикальных частей Г-образных форм. 2 ил.

УСТАНОВКА ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ВЯЗКОПЛАСТИЧНЫХ МАСС, содержащая корпус с устройством подачи массы, формующий ролик, формующие щеки, неподвижно закрепленные в нижней части корпуса, и расположенный между ними под формующим роликом бесконечнозамкнутый тяговый орган с прикрепленными к нему Г-образными элементами, образующими со щеками формы, отличающаяся тем, что она снабжена заглаживающим брусом, устройство подачи массы выполнено в виде прилегающего к формующему ролику и установленного выше его горизонтальной оси ротора с кольцевыми параллельными каналами, питающего валка, прилегающего к ротору со стороны, противоположной формующему ролику, и неподвижного ножа, одна часть которого расположена в кольцевых пазах ротора, другая контактирует с цилиндрической поверхностью формующего ролика, при этом линии контакта неподвижного ножа расположены по крайней мере не ниже горизонтальной оси формующего ролика, диаметр ротора по его кольцевым выступам не менее диаметра формующего ролика, заглаживающий брус закреплен между формующими щеками и расположен за формующим роликом и под ним, причем часть бруса контактирует с цилиндрической поверхностью формующего ролика, а другая расположена на уровне плоскости, проходящей через вершины вертикальных частей Г-образных элементов.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для непрерывного формования железобетонных изделий | 1988 |

|

SU1616816A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1995-01-27—Публикация

1992-03-04—Подача