Изобретение относится к оборудованию для производства строительной керамики, а именно, к прессам для производства пустотелого, керамического кирпича методом пластического формования.

Известны шнековые прессы для производства пустотелого керамического кирпича методом пластического формования. В них пустотообразователи крепятся на выходе из камеры прессования, куда формуемая масса нагнетается шнековым нагнетателем.

Одним из основных недостатков таких прессов является низкое качество формуемых изделий из-за наличия многочисленных дефектов структуры формуемого бруса - так называемой свили. Дефекты структуры проявляются в виде микро- и макротрещин, которые снижают прочность кирпича на сжатие и, особенно, на изгиб.

Известна конструкция пресса для пластических масс, выбранная в качестве прототипа, содержащая пустотообразователи. установленные на выходе из дуговой камеры прессования переменного сечения, образованной дуговой скобой, боковыми дисками и формующим барабаном. Здесь пустотообразователи закреплены на дуговой скобе, закрепленной неподвижно на несущей конструкции пресса. Такой пресс в отличие от шнековых позволяет получить брус с меньшим количеством дефектов структуры.

Однако при формовании пустотного кирпича могут появляться дефекты, являющиеся следствием образования застойных зон в месте крепления пустотообразователей к дуговой скобе. Тянущие элементы - формующий барабан и диски, - удалены от этого места. Неподвижная дуговая скоба сама по себе является элементом, тормозящим движение глины вдоль камеры и создающим определенный градиент скоростей потока формуемой массы по сечению камеры, Если же на скобе закрепить пустотообразователи, то в месте крепления их к скобе неизбежно образование зоны, где

СО

С

vj

ON СЛ О О О

глина не движется. Эта зоны, занимаемая какую-то часть сечения камеры, служит как бы пробкой, обтекая которую, поток глины теряет сплошность. На границах отдельных оучьев, в дальнейшем склеенных, и появляются трещины после обжига.

Целью изобретения является повышение качества пустотелых изделий за счет улучшения структуры формуемого бруса.

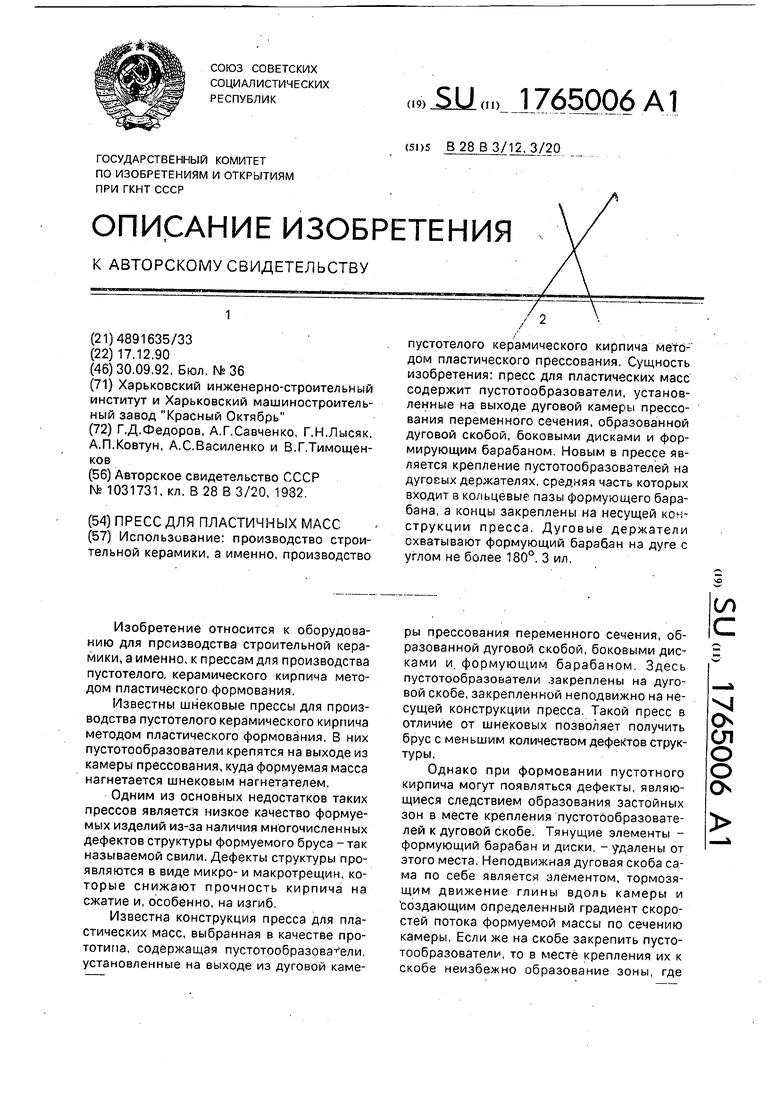

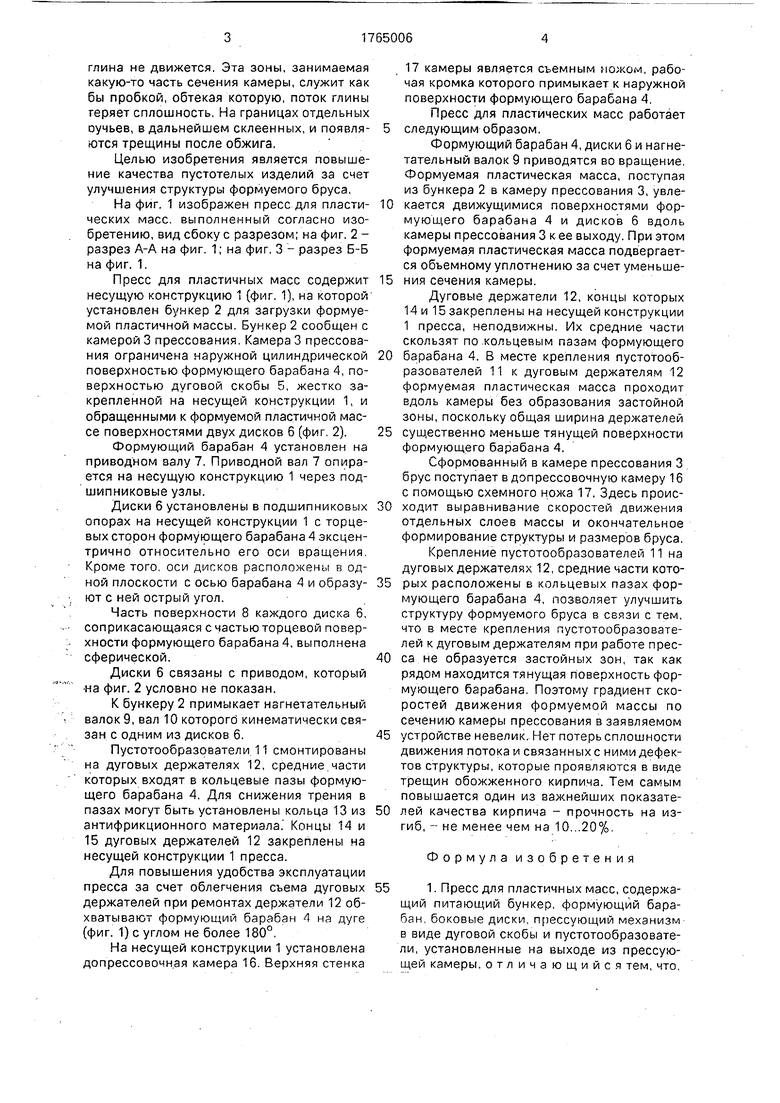

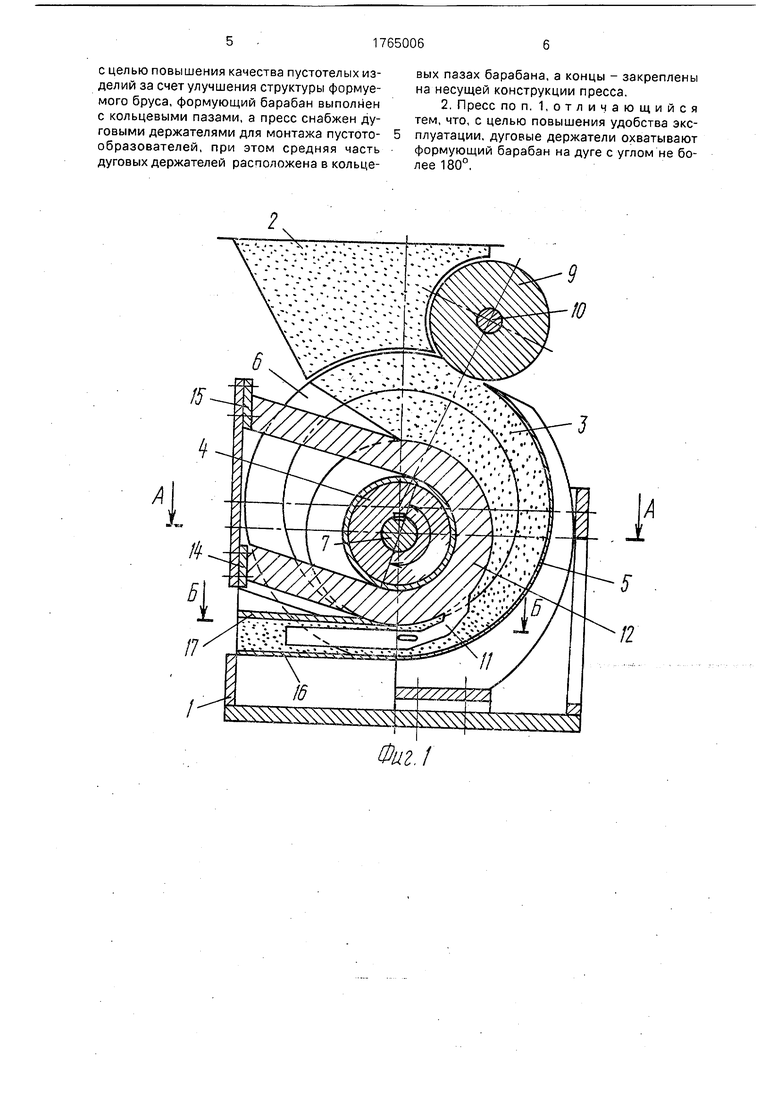

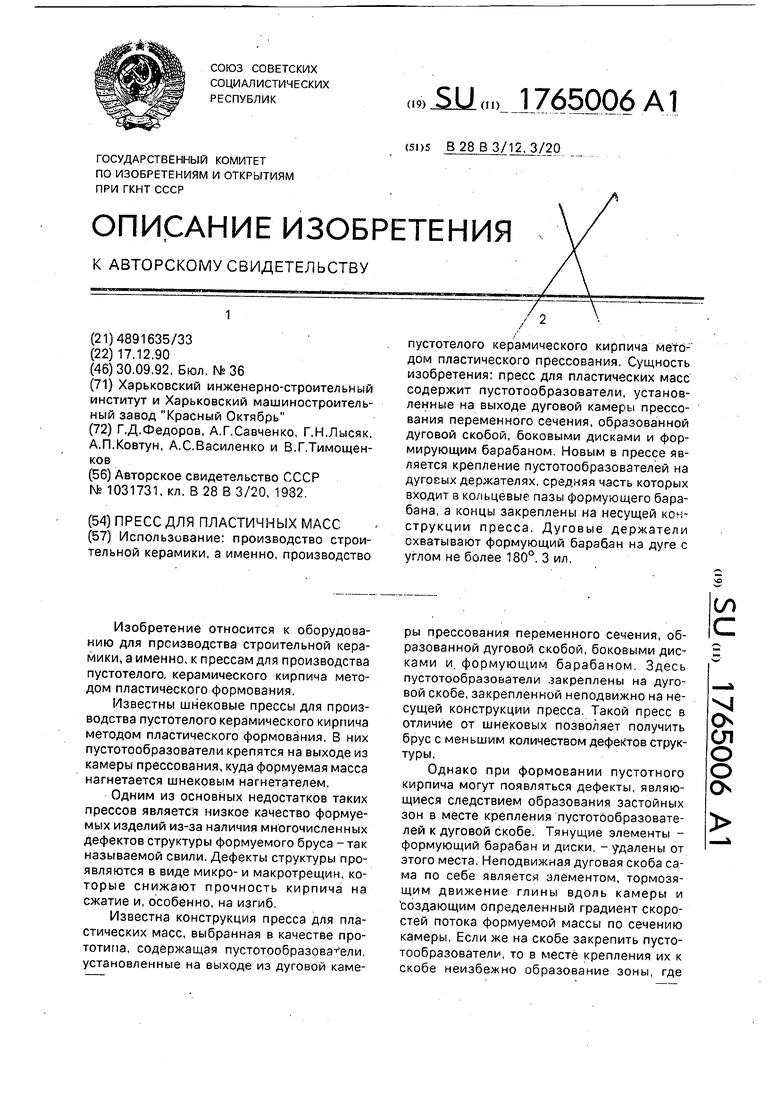

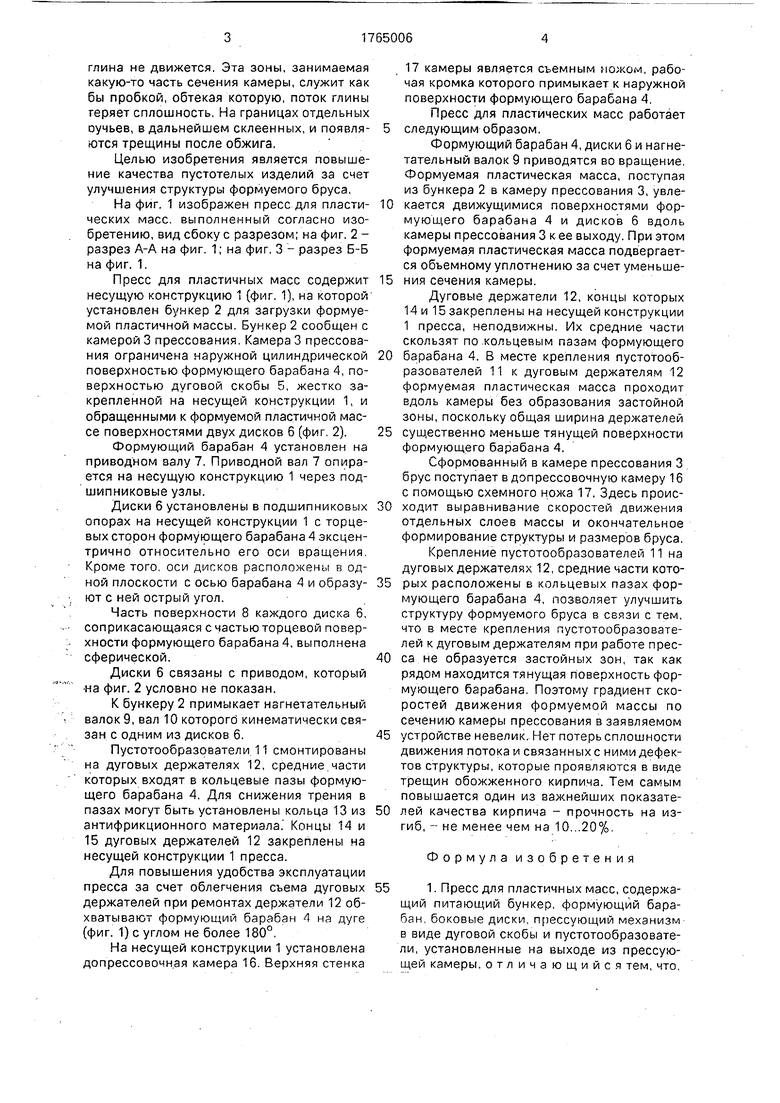

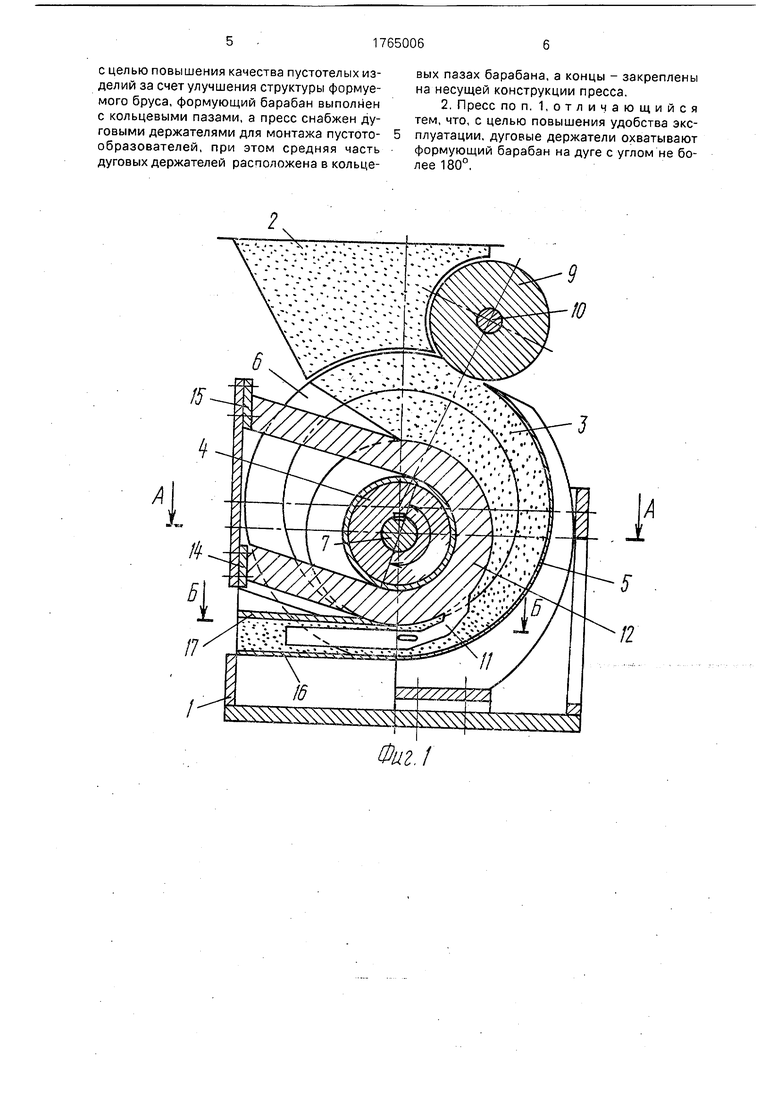

На фиг. 1 изображен пресс для пластических масс, выполненный согласно изобретению, вид сбоку с разрезом; на фиг. 2 - разрез А-А на фиг. 1; на фиг, 3 - разрез Б-Б на фиг. 1.

Пресс для пластичных масс содержит несущую конструкцию 1 (фиг. 1), на которой установлен бункер 2 для загрузки формуемой пластичной массы. Бункер 2 сообщен с камерой 3 прессования. Камера 3 прессования ограничена наружной цилиндрической поверхностью формующего барабана 4, поверхностью дуговой скобы 5, жестко закрепленной на несущей конструкции 1, и обращенными к формуемой пластичной массе поверхностями двух дисков 6 (фиг. 2).

Формующий барабан 4 установлен на приводном валу 7. Приводной вал 7 опирается на несущую конструкцию 1 через подшипниковые узлы.

Диски 6 установлены в подшипниковых опорах на несущей конструкции 1 с торцевых сторон формующего барабана 4 эксцентрично относительно его оси вращения Кроме того, оси дисков расположены в одной плоскости с осью барабана 4 и образуют с ней острый угол.

Часть поверхности 8 каждого диска 6, соприкасающаяся с частью торцевой поверхности формующего барабана 4, выполнена сферической.

Диски 6 связаны с приводом, который на фиг. 2 условно не показан.

К бункеру 2 примыкает нагнетательный валок 9, вал 10 которого кинематически связан с одним из дисков 6.

Пустотообразователи 11 смонтированы на дуговых держателях 12, средние части которых входят в кольцевые пазы формующего барабана 4. Для снижения трения в пазах могут быть установлены кольца 13 из антифрикционного материала. Концы 14 и 15 дуговых держателей 12 закреплены на несущей конструкции 1 пресса.

Для повышения удобства эксплуатации пресса за счет облегчения съема дуговых держателей при ремонтах держатели 12 обхватывают формующий барабан 4 на дуге (фиг. 1) с углом не более 180°,

На несущей конструкции 1 установлена допрессовочная камера 16. Верхняя стенка

17 камеры является съемным ножом, рабочая кромка которого примыкает к наружной поверхности формующего барабана 4.

Пресс для пластических масс работает следующим образом.

Формующий барабан 4, диски 6 и нагнетательный валок 9 приводятся во вращение. Формуемая пластическая масса, поступая из бункера 2 в камеру прессования 3, увле0 кается движущимися поверхностями формующего барабана 4 и дисков 6 вдоль камеры прессования 3 к ее выходу. При этом формуемая пластическая масса подвергается объемному уплотнению за счет уменьше5 ния сечения камеры.

Дуговые держатели 12, концы которых 14 и 15 закреплены на несущей конструкции 1 пресса, неподвижны. Их средние части скользят по кольцевым пазам формующего

0 барабана 4. В месте крепления пустотооб- разователей 11 к дуговым держателям 12 формуемая пластическая масса проходит вдоль камеры без образования застойной зоны, поскольку общая ширина держателей

5 существенно меньше тянущей поверхности формующего барабана 4.

Сформованный в камере прессования 3 брус поступает в допрессовочную камеру 16 с помощью схемного ножа 17. Здесь проис0 ходит выравнивание скоростей движения

отдельных слоев массы и окончательное

формирование структуры и размеров бруса,

Крепление пустотообразователей 11 на

дуговых держателях 12, средние части кото5 рых расположены в кольцевых пазах формующего барабана 4, позволяет улучшить структуру формуемого бруса в связи с тем, что в месте крепления пустотообразователей к дуговым держателям при работе прес0 са не образуется застойных зон, так как рядом находится тянущая поверхность формующего барабана. Поэтому градиент скоростей движения формуемой массы по сечению камеры прессования в заявляемом

5 устройстве невелик. Нет потерь сплошности движения потока и связанных с ними дефектов структуры, которые проявляются в виде трещин обожженного кирпича. Тем самым повышается один из важнейших показате0 лей качества кирпича - прочность на изгиб, - не менее чем на 10. .20%.

Формула изобретения

51. Пресс для пластичных масс, содержащий питающий бункер, формующий барабан боковые диски, прессующий механизм в виде дуговой скобы и пустотообразовате- ли, установленные на выходе из прессующей камеры, отличающийся тем, что.

с целью повышения качества пустотелых изделий за счет улучшения структуры формуемого бруса, формующий барабан выполнен с кольцевыми пазами, а пресс снабжен дуговыми держателями для монтажа пустото- образователей, при этом средняя часть дуговых держателей расположена в кольцевых пазах барабана, а концы - закреплены на несущей конструкции пресса.

2. Пресс по п. 1,отличающийся тем, что, с целью повышения удобства эксплуатации, дуговые держатели охватывают формующий барабан на дуге с углом не более 180°,

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс | 1984 |

|

SU1609652A1 |

| Ленточный пресс | 1990 |

|

SU1726255A1 |

| Ленточный пресс | 1982 |

|

SU1031731A1 |

| Бесшнековый пресс | 1983 |

|

SU1548052A1 |

| УСТРОЙСТВО ДЛЯ ЭКСТРУЗИИ ПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2013 |

|

RU2530814C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО ОБЛИЦОВОЧНОГО ИЗДЕЛИЯ И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ТАКИМ СПОСОБОМ | 2011 |

|

RU2456154C1 |

| СПОСОБ ПЛАСТИЧЕСКОГО ФОРМОВАНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 1993 |

|

RU2041063C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПУСТОТЕЛОГО КИРПИЧА-СЫРЦА | 1998 |

|

RU2151695C1 |

| Агрегат для формования керамических изделий | 1991 |

|

SU1794025A3 |

| УСТРОЙСТВО ДЛЯ РЕАКТИВНОГО ПРЕССОВАНИЯ КЕРАМИЧЕСКИХ И БЕТОННЫХ БЛОКОВ | 2001 |

|

RU2281199C2 |

Использование: производство строительной керамики, а именно, производство /, Т пустотелого керамического кирпича методом пластического прессования. Сущность изобретения: пресс для пластических масс содержит пустотообразователи, установленные на выходе дуговой камеры прессования переменного сечения, образованной дуговой скобой, боковыми дисками и формирующим барабаном. Новым в прессе является крепление пустотообразователей на дуговых держателях, средняя часть которых входит в кольцевые пазы формующего барабана, а концы закреплены на несущей конструкции пресса. Дуговые держатели схватывают формующий барабан на дуге с углом не более 180°. 3 ил.

s&

9 Ю

SSSSS l

Фиг./

11 Фиг. 3

А -А

I / / /-4

sf

/2

Б-Б

| Ленточный пресс | 1982 |

|

SU1031731A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1992-09-30—Публикация

1990-12-17—Подача