Изобретение относится к промышленности строительных материалов, в частности к прессам для пластического формования керамических масс.

Известен ленточный пресс для формования керамических масс, включающий корпус, загрузочное устройство, рабочий орган в виде барабана с кольцевыми ребрами, нож и привод С 1.

Однако этот ленточный пресс при определенных режимах формования не исключает проскальзывание поверхности барабана и кольцевых ребер относительно керамической массы что ведет к резкому снижению производительности пресса. Кроме этого, при формовании не обеспечивается однородность сформованного KepaMH4ecKOfго бруса.

Наиболее близким к предлагаемому является ленточный пресс для формования керамических масс, содержащий корпус с входным и выходным окнами, валки, барабан с кольцевыми ребрами, окнами и с установленными подвижно профилированными лопатками с роликами и закрепленным внутри барабана на его оси неподвижным кулачком, взаимодействующим с роликами лопаток, и привод 23.

Недостатком известного ленточного пресса является то, что значительная часть рабочегр пространства пресса между барабаном и корпусом занята кольцевыми ребрами барабана и профилированными лопатками, в результате чего понижается объем керамической массы, выдавливаемой за один оборот барабана, т.е. понижается производительность пресса. Наличие кольцевых ребер и профилированных лопаток значительно увеличивает поверхность соприкосновения керамической массы с рабочим органом. Однакокак известно, при соприкосновении под давлением керами,ческой массы с твердой поверхностью в массе образуется пристенный слой, реологические характеристики которого отличаются от реологических характеристик массы в объеме. В результате этого керамическая масса, поступающая в выходное окно пресса, имеет неоднородную структуру, что в значительной мере ухудшает как качество сформованного сырца, так и качество уже обожженных керамических изделий.

Цель изобретения - повышение производительности пресса и однородности структуры отформованных изделий.

Указанная цель достигается тем, что в ленточном прессе для формования керамической массы, содержащем корпус с входным и выходным окнами, распределительный и питающий валки, установленные во входном

окне, барабан с лопатками и привод, барабан снабжен эксцентрично установленной внутри него неподвижной осью, подвижно закрепленным на неподвижной оси для ограничения радиального перемещения лопаток цилиндром, концентричной неподвижной оси обечайкой, выполненной с отверстиями, сообщающимися о входным и выходным окнами корпуса, и патрубком, содиняющим внутреннюю полость барабана с входным окном корпуса.

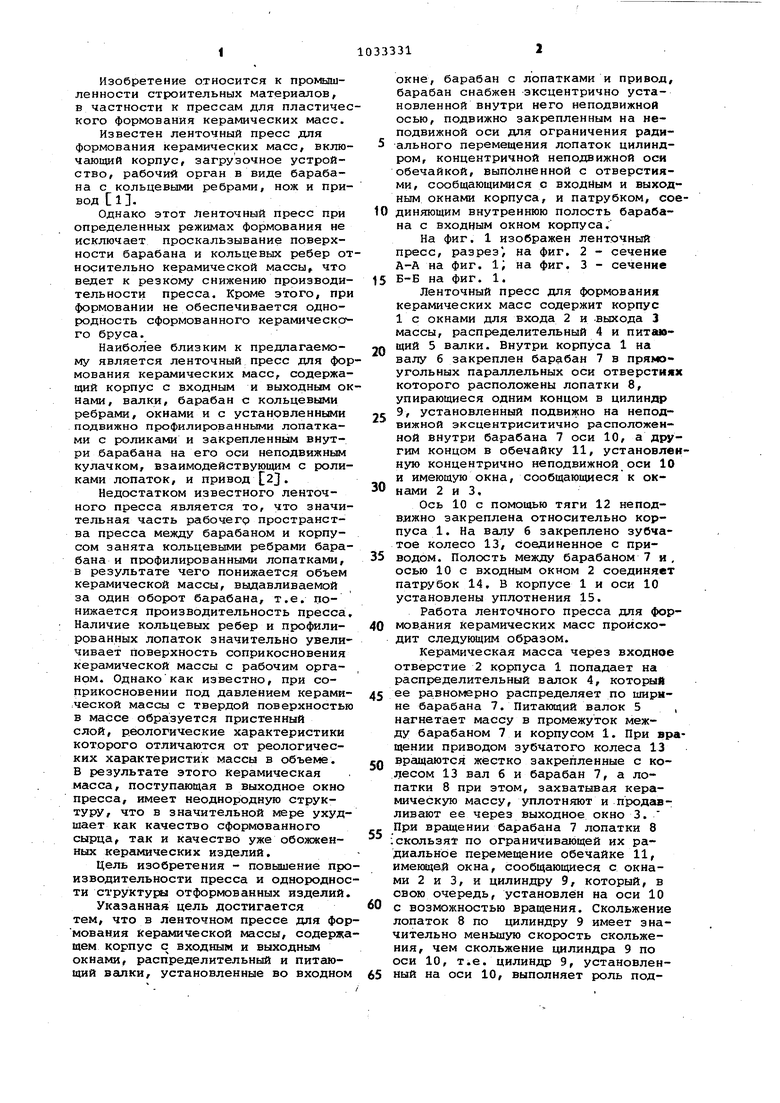

На фиг. 1 изображен ленточный пресс, разрез , на фиг. 2 - сечение А-А на фиг. i; на фиг. 3 - сечение Б-Б на фиг. 1.

Ленточный пресс для формования керамических масс содержит корпус 1 с окнами для входа 2 и .выхода 3 массы, распределительный 4 и питающий 5 валки. Внутри корпуса 1 на валу б закреплен барабан 7 в прямоугольных параллельных оси отверстия которого расположены лопатки 8, упирающиеся одним концом в цилиндр 9, установленный подвижно на неподвижной эксцентриситично расположенной внутри барабана 7 оси 10, а другим концом в обечайку 11, установленую концентрично неподвижной оси 10 и имеющую окна, сообщающиеся к окнами 2 и 3,

Ось 10 с помощью тяги 12 неподвижно закреплена относительно корпуса 1. На валу 6 закреплено зубчатое колесо 13, соединенное с приводом. Полость между барабаном 7 и осью 10 с входным окном 2 соединяет патрубок 14. В корпусе 1 и оси 10 установлены уплотнения 15.

Работа ленточного пресса для формования керамических масс происходит следующим образом.

Керамическая масса через входное отверстие 2 корпуса 1 попадает на распределительный валок 4, который ее равномерно распределяет по ширине барабана 7. Питающий валок 5 нагнетает массу в промежуток между барабаном 7 и корпусом 1. При врщении приводом зубчатого колеса 13 вращаются жёстко закрепленные с колесом 13 вал б и барабан 7, а лопатки 8 при этом, захватывая керамическую массу, уплотняют и продавливают ее через выходное окно 3. При вращении барабана 7 лопатки 8 ;скользят по ограничивающей их радиальное перемещение обечайке 11, имеющей окна, сообщающиеся с окнами 2 и 3, и цилиндру 9, который, в свою очередь, установлен на оси 10 с возможностью вращения. Скольжение лопаток 8 по цилиндру 9 имеет значительно менылую скорость скольжения, чем скольжение цилиндра 9 по оси 10, т.е. цилиндр 9, установленный на оси 10, выполняет роль подшипника скольжения, причем для облегчения скольжения цилиндр 9 с внешней и внутренней стороны покрыт антифрикционным материалом. При работе пресса ось 10 удерживается от проворачивания тягой 12, закрепляющей ось 10 неподвижно относитель но корпуса 1. Для предотвращения утеиек керами ческой массы между барабаном 7 и не подвижной осью 10, а также между барабаном, 7 и корпусом 1 служат уплотнения 15. При работе пресса керамическая масса под давлением, создавае «ым в зоне выходного окна 3, частично, в небольшом количестве продавливается в зазоры между лопатками 8 и прямоугольными отвер тиями барабана 7, т.е. попадает в полость между барабаном 7 и неподвижной осью 10. После полного запо нения керамической массой полости между барабаном 7 и неподвижной осью 10 масса начинает поступать в патрубок 14 и через него во входно окно 2, .где снова захватывается ло патками 8 и продавливается через выходное окно 3. , Предлагаемый ленточный пресс дл формования керамических масс обладает -большим рабочим пространством вследствие того, что барабан пресса с прямоугольными отверстиями, параллельнЕлми оси барабана, в кото рые входят лопатки, радиальное перемещение которых в отверстиях ограничено цилиндром, подвижно установленным на. неподвижной оси эксцентриситично расположенной внутри барабана и обечайкой, установленной концентрично неподвижной оси и имеющей окна, сообщающиеся с /входным и выходным окнами пресса, за один оборот барабана выдавливает больше керг1мической массы, т.е. обладает большей производительноеИ 9

Фиг.г /

13 тью. Кроме того, у описанного пресса поверхность соприкоснобения кераической массы с рабочим органом (барабаном и лопатками) значительно меньше, по длине барабана не возникает разности давлений керамической массы, а значит благодаря меньшему объему пристенного слоя и более равномерному распределению давления керамическая масса, выдавливаемая из выходного окна, имеет более однородную структуру, что улучшает качество отформованных изделий. Благодаря тому, что цилиндр, покрытый с наружной и внутренней поверхности антифрикционным материалом, подвижно установленный на неподвижной оси, выполняет роль подшипника скольжения, делает при формовании такого трудноформуемого абразивного материала как керамическая масса возможным работу описанного пресса с пониженной мощностью привода, без заклинивания при вращении барабана с пластинами. Соединение патрубком полости между барабаном и неподвижной осью, эксцентриситично расположенной внутри барабана, с входным окном делает невозможным запрессовку керамической массы в указанной полости, так как при достижении определенного давления с продавливанием новых объемов массы в зазоры между, лопатками и прямоугольными отверстиями барабана, масса из полости между . барабаном и неподвижной осью начинает по каналу перетекать в входное окно пресса, а это делает невозможным заклинивание при вращении барабана с пластинами вследствие запрессовки массы. За счет снижения давления массы в полости понижается необходимая мощность привода .бараба- на. SepH(/mo

| название | год | авторы | номер документа |

|---|---|---|---|

| Ленточный пресс для формования керамического бруса | 1990 |

|

SU1761483A1 |

| Ленточный пресс для изготовления керамических изделий | 1978 |

|

SU738883A1 |

| Ленточный пресс для формования керамических изделий | 1981 |

|

SU961958A1 |

| Ленточный пресс для формования изделий из пластичных масс | 1987 |

|

SU1470517A1 |

| Пресс роторный ленточный | 1990 |

|

SU1760977A3 |

| УСТРОЙСТВО ДЛЯ ЭКСТРУЗИИ ПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2013 |

|

RU2530814C1 |

| Пресс для формования керамических масс | 1991 |

|

SU1791125A1 |

| Ленточный пресс формования керамических изделий | 1979 |

|

SU867652A1 |

| Пресс для формования керамических масс | 1990 |

|

SU1705084A1 |

| Устройство для гранулирования | 2017 |

|

RU2643046C1 |

ЛЕНТОЧНЫЙ ПРЕСС ДЛЯ ФОРМОВАНИЯ КЕРАМИЧЕСКОЙ МАССЫ, содержащий корпус с входным и выходным окНс1ми, распределительный и питающий валки, установленные во входном окне, барабан с лопатками и привод, отличающийся тем, , с целью повышения производительности пресса и однородности структуры отформованных изделий, барабан снабжен эксцентрично установленной внутри него неподвижной осью, подвижно закрепленным на неподвижной- оси для ограничения радиального перемещения лопаток цилиндром, концентричной неподвижной оси обечайкой, выполненной с отверстиями, сообщающимися с входным и выходным окнакш корпуса, и патрубком, соединяющим внутреннюю полость барабана с вход.ным окном корпуса. с;о 00 оо 00

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ленточный пресс для керамических изделий | 1972 |

|

SU550112A3 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Ленточный пресс для изготовления керамических изделий | 1978 |

|

SU738883A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1983-08-07—Публикация

1980-12-08—Подача