Изобретение относится к защите металлического оборудования в химической промышленности, где технологической средой являются пары фтористо-водородной кислоты (фтористый водород с водой в различных соотношениях), при температуре 550-650оС. Такая среда, в частности, образуется при пирогидролизе неорганических фторидов. Так, гидролиз (обесфторивание парами воды) трифторидов редкоземельных элементов проводят при температуре 500-800оС; в газовой фазе одновременно находятся фтористый водород и пары воды с их изменяющимся в процессе гидролиза соотношением.

Из-за высокой химической активности паров фтористо-водородной кислоты ведение рассматриваемых технологических процессов весьма затруднительно, т. к. происходит быстрое разрушение аппаратуры из-за коррозии, и часто невозможно поднимать температуру до оптимальной для данного процесса по этой же причине.

Распространенным способом снижения скорости коррозии в химической технологии является использование специальных сплавов, особенно на никелевой основе. Кроме того, интенсивность коррозии часто снижают, вводя в реакционную среду ингибиторы. Степень защиты стали от коррозии, например, в 2 н. соляной кислоте при добавке в нее 1% формальдегида достигает 98% . Формальдегид рекомендуется в качестве присадки в смазочные масла и охлаждающие жидкости при механической обработке металлов. Формальдегид используют также в качестве добавки в травильные растворы, что приводит к резкому снижению скорости коррозии основного металла и в то же время не препятствует растворению ржавчины и накипи.

Другим способом снижения интенсивности коррозии при термообработке сталей является создание защитной, контролируемой атмосферы у поверхности металлического изделия. К предварительной операции относят пассивацию фтором внутренних поверхностей реакционных аппаратов, изготовленных из никеля и сплавов на его основе (сплав ЭИ-797 - ХН85М10), при температуре 450-500оС для создания защитной пленки из фторида никеля.

В качестве прототипа данного изобретения принимают способ снижения коррозии металлического оборудования при высоких температурах в атмосфере паров фтористо-водородной кислоты, когда в газовую фазу добавляется элементарный водород. Однако и в этом случае из-за коррозии никелевого сплава (инконеля) отмечаются трудности ведения технологического процесса и рекомендуется сплав заменить магнием.

Прототип имеет следующие недостатки:

непосредственная работа с водородом опасна из-за возможности взрыва, что влечет за собой много организационных трудностей;

замена никелевого сплава на магний осложняет механическое изготовление оборудования и резко снижает верхний предел температуры процесса (температура плавления магния 650оС); кроме того, магний может загораться на воздухе, что должно учитываться при его использовании.

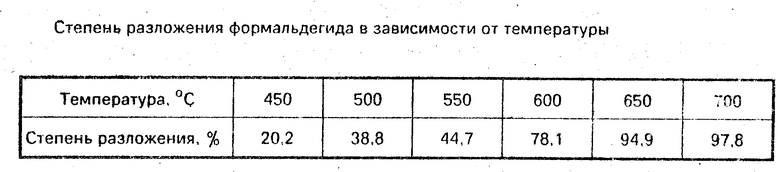

В предлагаемом техническом решении отмеченные недостатки устраняются тем, что в реакционную газовую среду, состоящую из паров фтористо-водородной кислоты, вводят формальдегид в количестве 2-40 мас. % . В этом случае в результате термического разложения формальдегида создается парогазовая смесь, почти не разрушающая металлическое оборудование. Степень разложения формальдегида по реакции

CH2O  CO + H2 зависит от температуры (таблица).

CO + H2 зависит от температуры (таблица).

При наличии кислорода, что наблюдается в реальных условиях, формальдегид и продукты его разложения окисляются до CO2 и H2O.

Присутствие в парах фтористо-водородной кислоты формальдегида и продуктов его разложения приводит к резкому снижению скорости коррозии металлического оборудования, что и соответствует критерию "новизна". Сопоставительный анализ заявляемого технического решения позволяет заключить, что оно соответствует и критерию "существенные отличия и полезность", т. к. введение 2-40 мас. % формальдегида в пары фтористо-водородной кислоты при температуре 550-650оС снижает коррозию в 30-40 раз.

П р и м е р. На укрупненной лабораторной установке по пирогидролизу тетрафторида урана(производительность 1-2 кг/ч) проводили процесс при 600-630оС. При прохождении реакции

UF4 + H2O  UO2 + 4HF в газовой фазе были пары фтористо-водородной кислоты переменной концентрации.

UO2 + 4HF в газовой фазе были пары фтористо-водородной кислоты переменной концентрации.

Установка состояла из горизонтального шнекового реактора, обогреваемого двумя разъемными электропечами до температуры 700оС. Электропривод мог менять число оборотов шнека, что позволяло изменять и время пирогидролиза тетрафторида урана. Загрузка тетрафторида производилась из бункера шнековым питателем. Подачу паров воды с добавкой или без добавки формальдегида осуществляли через поршневой дозатор на выходе твердого продукта из реактора. Парообразные продукты пирогидролиза, пройдя металлокерамический фильтр, охлаждались для конденсации фтористо-водородной кислоты. Оставшиеся газы направлялись на колонку с химическим поглотителем, а затем в общую систему газоочистки.

Шнековый реактор вначале был изготовлен из никеля НП-2, а затем из сплава ЭП-797. В реакторе поддерживали температуру 600-630оС, а на фильтре 300-350оС.

Было замечено, что при введении формальдегида менее 2 мас. % эффективность защиты металла от коррозии резко снижалась, а при повышении его содержания до 40% постепенно увеличивалась. Использование формальдегида более 40% становится экономически нецелесообразным.

В результате проведенных опытов были получены диоксид урана с содержанием фтора 0,5-1,5% и конденсат фтористо-водородной кислоты со средней концентрацией по фтору 600 г/л. При этом конечный продукт - диоксид урана не изменял своих свойств, а отходящие газы были экологически чистыми. ИК-спектр газовой фазы после реактора пирогидролиза показал отсутствие как формальдегида, так и продуктов его разложения.

В контрольных опытах, когда в пароводяной смеси формальдегид отсутствовал, наблюдались сильная коррозия и охрупчивание никеля НП-2. Сопоставление интенсивности разрушения оборудования на установке пирогидролиза тетрафторида урана показало, что введение в газовую фазу формальдегида в количестве 2-40 мас. % приводит к снижению скорости коррозии в 30-40 раз. Можно полагать, что наличие формальдегида и продуктов его разложения в газовой фазе фтористо-водородной кислоты создает благоприятные условия для образования и сохранения защитной, пассивирующей пленки на поверхности аппарата пирогидролиза.

Предлагаемый способ защиты металла может быть использован на химико-технологических переделах при производстве фтористо-водородной кислоты и других фтористых соединений, а также при обесфторивании неорганических фторидов в результате пирогидролиза. (56) Алцебеева А. И. , Левин С. З. Ингибиторы коррозии металлов, Л. : Химия, 1968, с. 50.

Гелин Д. и др. Очистка уранового концентрата и получение окиси урана и металлического урана. В избранных докладах иностранных ученых "Технология атомного сырья". Труды второй международной конференции по мирному использованию атомной энергии. Женева, 1959, с. 417-423 - Москва, А. И. , 1979.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНВЕРСИИ ТЕТРАФТОРИДА УРАНА | 1992 |

|

RU2027674C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОСИЛАНА И ДИСИЛАНА | 1999 |

|

RU2160706C1 |

| СПОСОБ КОНВЕРСИИ ГЕКСАФТОРИДА УРАНА ДО ТЕТРАФТОРИДА УРАНА И БЕЗВОДНОГО ФТОРИДА ВОДОРОДА | 2015 |

|

RU2594012C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРИДА КРЕМНИЯ | 1991 |

|

RU2019504C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИФТОРИДА ПЛУТОНИЯ ИЗ ДИОКСИДА ПЛУТОНИЯ | 1996 |

|

RU2108295C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНТАФТОРЭТАНА (ХЛАДОНА-125) | 1999 |

|

RU2165919C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗВОДНОГО ПОЛИКРИСТАЛЛИЧЕСКОГО ФТОРИДА ЦЕРИЯ ВЫСОКОЙ СТЕПЕНИ ЧИСТОТЫ | 1996 |

|

RU2107029C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОСИЛАНА | 1995 |

|

RU2077483C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРСОДЕРЖАЩИХ СОЕДИНЕНИЙ ЭТАНОВОГО РЯДА | 1992 |

|

RU2030380C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОСИЛАНА | 1992 |

|

RU2050320C1 |

Использование: химико-технологический передел при производстве фтористо-водородной кислоты и других фтористых соединений. При обесфторировании неорганических фторидов в процессе пирогидролиза. Сущность изобретения: в реакционную газовую среду, содержащую фтористо-водородную кислоту, вводят формальдегид. Количество формальдегида 2 - 40 мас. % . Скорость коррозии снижается в 30 - 40 раз. 1 табл.

СПОСОБ ПРЕДОТВРАЩЕНИЯ ВЫСОКОТЕМПЕРАТУРНОЙ КОРРОЗИИ МЕТАЛЛИЧЕСКОГО ОБОРУДОВАНИЯ В ПАРАХ ФТОРИСТО-ВОДОРОДНОЙ КИСЛОТЫ, включающий создание защитной атмосферы, отличающийся тем, что в газовую фазу вводят формальдегид в количестве 2 - 40 мас. % .

Авторы

Даты

1994-01-30—Публикация

1992-06-15—Подача