Изобретение относится к меховой промышленности, а именно к оборудованию для чесания мехового покрова овчины.

Известна чесальная машина ЧМ4-120М (СССР) (Б.Г.Гойфман, В.Л.Чекмарев, Э. Л.Крицберг "Новое в механизации технологических процессов мехового производства". Из цикла лекций заочного факультета. М., Легкая и пищевая промышленность, 1983, с. 10-12) и кардочесальная машина Carda-1300 фирмы "Джемата" (Италия), которые имеют существенные недостатки.

На указанных машинах расчесывание волосяного покрова на шкурах производится игольчатой лентой, состоящей из стальных проволочных скобочек, закрепленных в многослойной тканой ленте с резиновым слоем, которая навивается на чесальный вал машины. Сама игольчатая лента в процессе эксплуатации проявляет ряд отрицательных свойств, особенно при расчесывании закатанного волоса. К ним относятся: непродолжительный срок службы игольчатой ленты, вызывающий ее большой расход, что при ее высокой стоимости вызывает большие затраты; деформация игл от встречи с препятствием (закатанный волос, стальные струны, иглы очистительного колкового устройства, утолщения в шкуре, посторонние предметы, попавшие во время обработки), в результате чего иглы разгибаются в колене и в основании, от этого удлиняются и начинают задевать за кожевую ткань шкуры, чем наносят повреждения, образующие пороки на шкуре. От многократных деформаций иглы ломаются. Наличие вала с игольчатой поверхностью требует применения на машине двух сложных устройств: удерживающего устройства (струны на машине ЧМ4-120М (СССР) или вакуумная коробка на машине Carda-1300 итальянской фирмы "Джемата") и устройства для очистки игольчатого покрытия от забившегося волоса (гребенка на машине ЧМ4-120М и очистительный игольчатый валик на машине Carda-1300, на которой к тому же требуется еще дополнительная очистка самого очистительного валика, собирающего на себя волос. Игольчатая лента в процессе эксплуатации вытягивается, поэтому на чесальных валах машин ЧМ4-120М и Carda-1300 требуется применение натяжного устройства, усложняющего конструкцию. На машине ЧМ4-120М на шкуре в местах, прижатых струнами, волосяной покров остается непрочесанным, поэтому овчину необходимо пропускать через машину не менее двух раз, что вызывает потерю производительности.

На машине Carda-1300 для работы вакуумного удерживающего устройства устанавливается отдельный вентилятор, усложняющий конструкцию машины и вызывающий дополнительный расход электроэнергии. Струнное удерживающее устройство на машине ЧМ4-120М имеет также недостатки, заключающиеся в том, что на струны наматывается волос, образующий тугие узлы, что требует их ручного удаления.

За прототип принимается чесальная машина ЧМ4-120М (СССР).

Целью изобретения является повышение производительности, упрощение конструкции и экономия электроэнергии при обработке меховой овчины, особенно со сваляным и закатанным волосом.

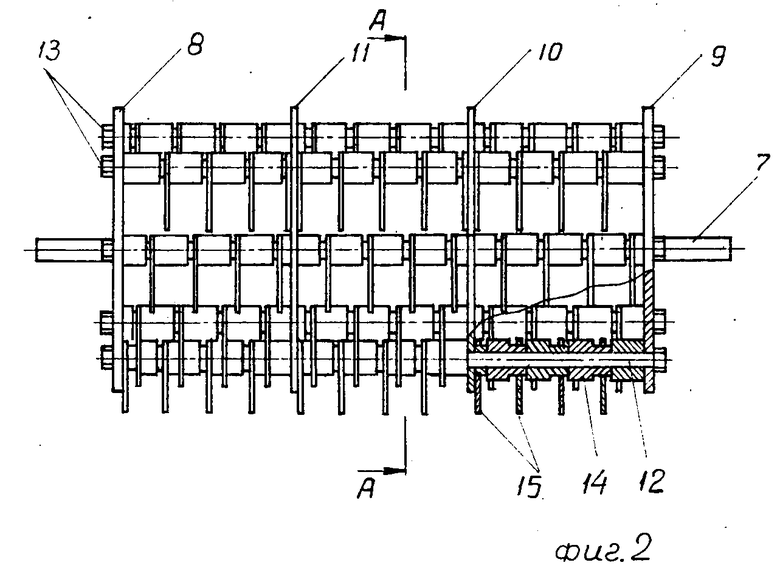

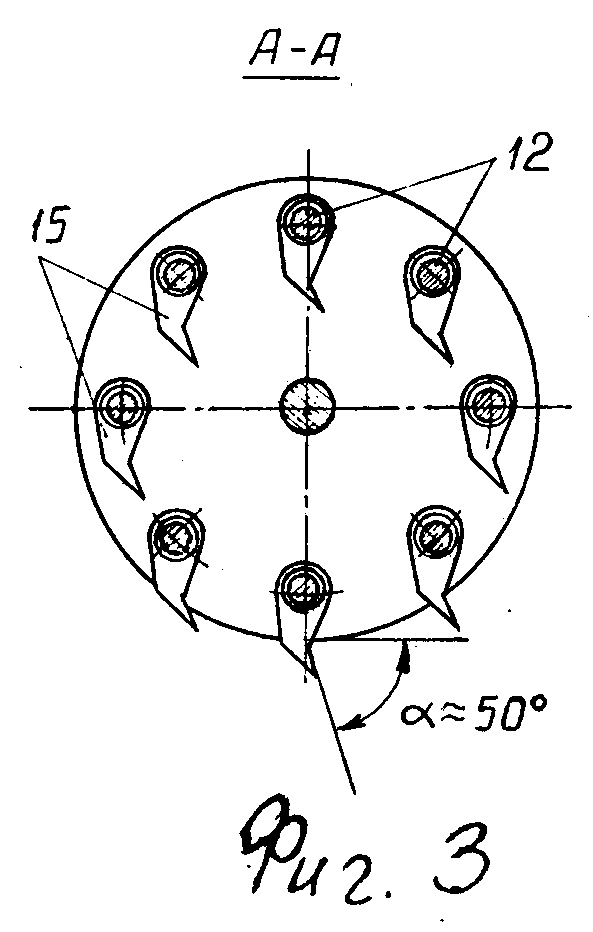

Цель достигается благодаря применению чесального вала новой конструкции, состоящего из центрального вала, насаженных на него с равными промежутками четырех дисков и имеющих отверстия, расположенные равномерно по окружности у наружной кромки дисков, через которые проходят стержни в количестве, например 8, зафиксированные от продольного перемещения по концам гайками. На каждом стержне по всей длине устанавливаются вплотную друг к другу двухступенчатые втулки, на меньшие диаметры которых свободно надеты своими отверстиями пластинчатые зубья с заостренными концами. При этом передняя рабочая грань зуба в его рабочем положении наклонена вперед по ходу вращения и составляет с касательной к окружности дисков, проведенной из точки пересечения линии передней грани зуба, и окружностью диска угол, равный, например, 50 град. (аналогично углу наклона игл к основанию бегунной игольчатой ленты N 4, применяемой на чесальных машинах).

Пластинчатые зубья каждого стержня имеют смещения по горизонтали, например, на 1 мм по отношению к зубьям, надетым на каждый следующий стержень, что необходимо для обеспечения нужной частоты зубьев по длине вала, обеспечивающей качественное расчесывание всех участков волосяного покрова шкуры. Смещение зубьев достигается соответствующими размерами длин ступенчатых втулок на каждом стержне.

Каждый пластинчатый зуб, благодаря ступенчатой форме втулок, находится в выточке и тем самым предохранен от бокового сжатия и может свободно вращаться на втулке. При вращении вала пластинчатые зубья под действием центробежной силы располагаются в радиальных направлениях и в таком положении встречаются с волосяным покровом шкуры, выходящей из валиков, внедряясь в него своими заостренными концами.

Величина сопротивления пластинчатых зубьев волосяному покрову шкуры, при которой зуб не повертывается на стержне, определяется величиной центробежной силы, действующей на каждый пластинчатый зуб, которая зависит от числа оборотов чесального вала, радиуса расположения стержня, от массы и размеров пластинчатого зуба. Величина сопротивления зуба должна быть примерно равна величине усилия, при которой происходит отклонение иглы игольчатого покрытия ленты, применяемой на чесальных машинах. Это необходимо для того, чтобы игольчатая поверхность у вала новой конструкции была "эластичной" и чтобы не происходило повреждения волосяного покрова шкуры от жесткой конструкции игл (зубьев). При повышении усилия сопротивления пластинчатые зубья должны поворачиваться и выходить из волосяного покрова, не повреждая его.

Благодаря более редкому расположению зубьев на прутке, например, на расстоянии одного от другого 8 мм и благодаря конической форме конца зуба промежутки между зубьями не будут забиваться волосом, следовательно, не понадобится механизм для очистки чесального вала, имеющийся на всех известных конструкциях чесальных машин.

Благодаря возможности поворота пластинчатых зубьев при возникающих больших сопротивлениях со стороны шкуры от сваляного и закатанного волоса предотвращается возможность наматывания шкуры на чесальный вал, так как зацепившиеся зубья повернутся и отцепятся от шкуры. В результате этого в конструкции машины отпадает необходимость в удерживающих устройствах (струнных или вакуумных), имеющихся на известных машинах.

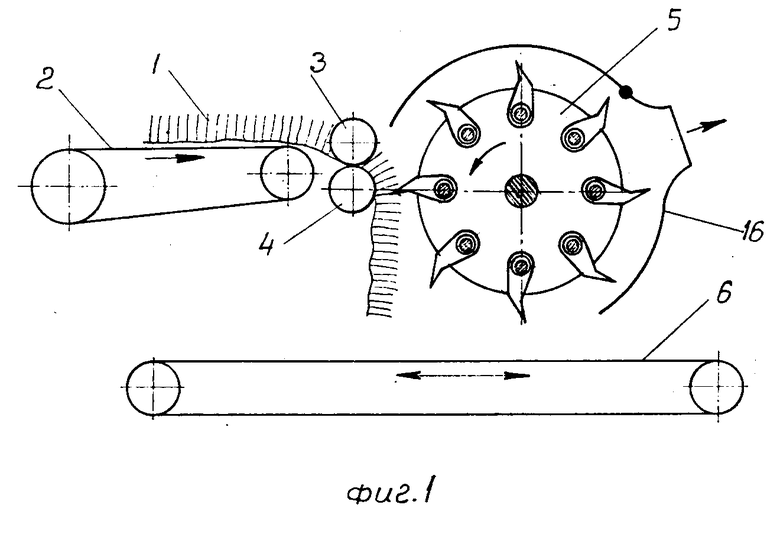

На фиг.1 изображена схема расположения основных рабочих органов машины; на фиг. 2 - конструктивная схема чесального вала; на фиг.3 - разрез А-А на фиг.2.

Машина состоит из подающего конвейера 2 (фиг.1), подающих подпружиненных валов 3 и 4, чесального вала 5, состоящего из вала 7, (фиг.2), левого 8 и правого 9 дисков, промежуточных дисков 10 и 11, стержней 12, гаек 13, ступенчатых втулок 14, пластинчатых зубьев 15, аспирационного кожуха 16 (фиг.1), выводного конвейера 6 и приводов (на схеме не показаны).

Аспирационный кожух имеет открывающуюся крышку и патрубок для присоединения к вытяжной системе цеха.

Ленточный выводной конвейер может двигаться в двух направлениях.

Пластинчатый зуб 15 (сечение А-А, фиг.3) выполняется из стального листа толщиной, например, 1,5-2 мм, имеет закругленную форму верхней части, в которой делается отверстие для надевания на втулку и форму треугольника, направленного острой вершиной вниз, в нижней части, образующей рабочую часть зуба, взаимодействующую с волосяным покровом шкуры, при этом вершина угла имеет изгиб, при котором острие зуба направлено вперед по направлению вращения чесального вала.

В статическом положении чесального вала зубья под действием собственного веса направлены остриями вниз, при этом у нижнего зуба, расположенного по радиусу, передняя грань составляет с касательной к окружности диска, проведенной из нижней точки, угол, равный 50 град.

Наружная поверхность втулки 14 имеет два диаметра. Часть втулки с меньшим наружным диаметром предназначена для свободной установки зуба, обеспечиваемой необходимыми зазорами посадки, как в радиальном, так и в осевом направлениях.

Пруток 12 устанавливается в отверстиях основных дисков 8 и 9 и промежуточных дисков 10 и 11. Основные диски воспринимают радиальные и осевые нагрузки, а промежуточные диски, воспринимая радиальные нагрузки, позволяют уменьшить сечения прутков 12, уменьшая пролеты между точками промежуточных опор прутков. Для предотвращения осевого перемещения прутки по концам закрепляются гайками 13. Максимальное количество прутков на чесальном вале должно быть таким, чтобы расстояние между соседними прутками было несколько больше, чем длина пластинчатого зуба. Соблюдение этого условия необходимо, чтобы пластина зуба могла свободно повернуться вокруг стержня и освободиться, если зуб по какой-либо причине застрял в шкуре.

Пластинчатые зубья на стержнях располагаются с одинаковым шагом, например 8 мм, но на каждом следующем прутке смещены в осевом направлении, например, на 1 мм для того, чтобы в конечном счете в целом на поверхности чесального вала образовалась частота зубьев, позволяющая расчесывать весь волосяной покров без пропусков. Такое смещение обеспечивается изменением размеров длин первой и последней втулок на каждом прутке, а также втулок, прилегающих к промежуточным дискам. С этой же целью промежуточные диски 10 и 11 выполняются из тонкого листа, например, 2 мм.

Работа машины осуществляется следующим образом.

Включают приводы машины и вытяжную вентиляцию. Рабочий укладывает расплавленную шкуру 1 волосом вверх на движущийся подающий конвейер 2. С конвейера шкура попадает между подающими валами 3 и 4, которые подают ее к чесальному валу и в то же время удерживают от смещения, так как верхний вал 3 прижимается к нижнему при помощи пружин (на схеме не показаны).

На вращающемся чесальном вале под действием центробежных сил все зубья 15 располагаются в радиальном направлении концами наружу, которые встречаются с волосяным покровом шкуры, огибающей нижний подающий вал 4. Наклон концов пластинчатых зубьев вперед способствует лучшему расчесыванию волоса и удалению из него посторонних включений. Для того, чтобы расчесывание происходило эффективно и при этом исключалась возможность порчи волосяного покрова шкуры необходимо, чтобы зубья чесального вала обладали свойствами эластичности воздействия, т.е., чтобы при сопротивлении волосяного покрова в пределах прочности волоса зубья при взаимодействии с волосяным покровом располагались в радиальном направлении на чесальном вале, если же сопротивление со стороны волоса на каком-либо участке резко возрастает и этот пучок волоса может быть вырван, то зубья, действующие на него, должны отклониться, повернувшись на стержне, и выйти из этого пучка, не разрушив волоса. Такие участки шкуры требуют повторного расчесывания.

Этим же свойством реагирования каждым зубом на перегрузку предотвращается наматывание шкуры на чесальный вал.

Чтобы игольчатая поверхность вала обладала указанным свойством, необходим подбор и согласование частоты вращения вала, массы, формы и размеров пластинчатых зубьев.

Чесальный вал заявляемой конструкции не требует очистки, так как пространство между зубьями не будет забиваться волосом в виду того, что зубья расставлены редко (например, через 8 мм), могут поворачиваться и имеют форму, на которой волос не будет удерживаться. Обработанная шкура выводится из машины конвейером 6 либо в сторону рабочего, либо в противоположном направлении. Глубина чесания регулируется совместным перемещением подающего конвейера 2 и валов 3 и 4 (механизм на схеме не показан).

Предлагаемая конструкция машины имеет следующие преимущества перед известными конструкциями: не требуется применения дорогостоящей игольчатой ленты, имеющей небольшой срок службы; упрощается конструкция машины, так как исключаются механизмы удерживающего струнного или пневматического устройства, устройства для очистки игольчатого вала и устройства для натяжения игольчатой ленты по мере ослабления.

Новый чесальный вал долговечен, так как на нем нет сменной игольчатой ленты. Обеспечивается экономия электроэнергии, так как на машине отсутствуют потребляющие электроэнергию механизмы, к которым относятся механизм для очистки чесального вала от волоса и удерживающее шкуру пневматическое устройство с отдельным вентилятором; упрощается обслуживание и сокращаются простои машины за счет исключения следующих операций: периодической очистки чесального вала от волоса, периодической замены изношенной игольчатой ленты на новую, очистки струн, регулирования натяжения игольчатой ленты в процессе работы. Увеличивается производительность машины за счет исключения простоев. Машина может эффективно обрабатывать шкуры с закатанным и сваляным волосом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Комбинированная чесально-стригальная машина | 1989 |

|

SU1687623A1 |

| Машина для стрижки волоса меховой овчины во влажном состоянии | 1990 |

|

SU1784653A1 |

| Машина для стрижки волоса меховой овчины во влажном состоянии | 1990 |

|

SU1837074A1 |

| Устройство для глажения волосяного покрова меховых шкур | 1987 |

|

SU1618763A1 |

| Агрегат для расчесывания и стрижки волосяного покрова меховых шкур | 1959 |

|

SU128097A1 |

| Проходная разбивочная машина | 1989 |

|

SU1708852A1 |

| Проходная мездрильная машина | 1987 |

|

SU1588766A1 |

| Проходная мездрильная машина | 1989 |

|

SU1723136A1 |

| Машина для чесания меховых шкур | 1975 |

|

SU558940A1 |

Использование: меховая промышленность. Сущность изобретения: машина для чесания меховой овчины содержит два подающих валика для подачи шкур, вращающийся чесальный вал, состоящий из центрального вала с насаженными на него дисками и установленных на них расчесывающих элементов, расположенных по наружной окружности диска, приемное устройство для обработанных шкур, аслиграционный кожух и приводы. Чесальный вал имеет стальные стержни, зафиксированные от продольного смещения посредством гаек и размещенные в отверстиях, выполненных на наружных кромках дисков и равномерно распределенных по окружности. Втулки образованы двумя полыми цилиндрами с различными диаметрами и установлены вплотную одна к другой на стержнях. Расчесывающие элементы выполнены в виде стальных пластинчатых зубьев. Один конец каждого зуба заострен, а в другом выполнено отверстие, с помощью которого зуб свободно размещен на цилиндре меньшего диаметра соответствующей втулки. Передняя рабочая грань зуба наклонена вперед по направлению вращения часального вала и образует при радиальном расположении зуба острый угол с касательной к окружности диска, приведенной из точки пересечения передней грани зуба и окружности диска. 1 з.п.ф-лы, 3 ил.

| Новое в механизации технологических процессов мехового производства | |||

| Из цикла лекций заочного факультета.М., Легкая и пищевая промышленность, 1983, с.10-12. |

Авторы

Даты

1995-01-27—Публикация

1991-01-22—Подача