Изобретение относится к области металлургии, преимущественно к экзотермическим смесям, используемым при разливке металла в изложницы. Известна экзотермическая шлакообразующая смесь, вводимая в изложницы с целью получения слитков с хорошей поверхностью и макроструктурой, Б состав которой входит вещество с высокими теплоизолирующими свойствами-вермикулит вспученный ij. Однако отсутствие в cv/ecH ускорителей шлакообразования (флюсов) - силикатной глыбы и плавикового шпата замедляет процесс шлакообразования, что не позволяет иметь бездефектную поверхность нижней части слитка. Наиболее близкой к изобретению по технической сущности и достигаемому результату является экзотермическая шлакообразующая смесь, в составе которой содержатся горючие вещества - магний и алюминий, теп лоизолирующие вещества - вермикулит и асбестит, окислитель - марганцевая руда,флюсы - плавиковый шпат и боксит 2. Из-за наличия магния и относктелььо высокого содержания алюмикия указанная ...-.iecb горит достаточно интенсивно с образова1-.а;ем жидкого шлака с самого начала разливк;-, Поэтому по всей высоте слитка дсстигйотся хорошая поверхность, а присутствие в c;vecH вермикулита и асбестита позволяет иметь достаточно надежную теплоизоляцгпо OTI JM-той поверхности жидкой стали в изложл11ие, что в конечном итоге приводит к улучшению тепловой работы прибыли и получению ooies плотной макроструктуры головной части слитка. Однако эта экзотермическая шлакооРр:;зующая смесь имеет следующие сушестг с- -;ные недостатки, которые ограничиьарот ос: применение при разливке стали. азрываемдсл-Ь: так как в состав смеси входит магнкеиь;,; порошок, который является o(oнь взллво:..: /сным веществом; высокая стоимость смесг-. обуслов.ленная относительно большим содеожанием в ней магниевого и алюминвевого порошков, которые являются дорогостоящ; v: ; веществами (отпускная цена одной тонны магниевого порошка составляет 1850 руб. а порошка алюминия - 515 руб. Поэтому, даже при минимальном содержании в смеси порошков магния (2%) и алюминия (15%) и среднем содержании в ней остальных компонентов, стоимость веществ для изготовления одной тонны смеси составляет 169руб. 10коп причем стоимость магния и алюминия равна 114 руб. 25 коп., что составляет 67,5% от стоимости всех компонентов смеси. Цель изобретения - создание такой экзотермической шлакообразующей смеси для улучг ения поверхности и макроструктуры слитка, которая повысила бы технику безопасности при ее использовании и имела низкую себестоимость. Зто достигается тем, что экзотермическая шлакообразующая смесь наряду с алюминием, марганцевой рудой, плавиковым шпатом, вермикулитом дополнительно содержит древесные опилки, силикатную глыбу и хлоИнгредиенты

Древесные опилки

Магний

Алюминий

Маргаиценая руда

Плавиковый шпат

Силикатная глыба

Вермикулит

Хлористый аммони

Асбестит

Боксит

сталью.

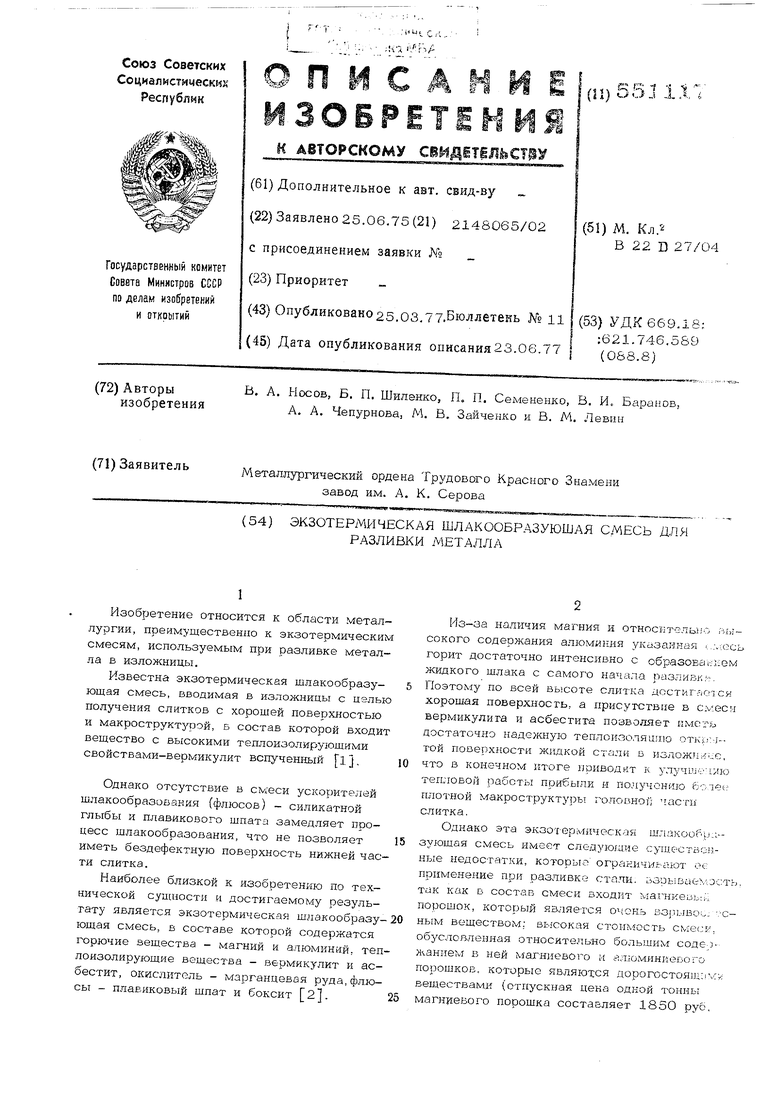

Составы смесей приведены в табл. 1.

Таблица №1

Содержание, вес.%:

смесь № 2

смесь № 3

смесь № 1

смесь N 4 (по прототипу)

35

2О

3,5

4 9 8 17,5

7,5 11 12,5 17,5 15

13

9,5

20

ЗО 35,5

1,5

1

20 9 ристый аммоний при следующем соотнощении ингредиентов, вес.%: Алюминий4,0-11,0 Древесные опилки5,0-35,0 Марганцевая руда9-13 Плавиковый шпат8-22 Силикатная глыба6-13 Хлористый аммоний1-2 ВермикулитОстальное. При горении смеси хлористый аммоний повышает реакционную способность алюминия благодаря разрушению окисной пленки (AEjOJ, имеющейся на поверхности алюминия. Горение смеси ускоряется и за счет древесных опилок. Наличие в смеси силикатной глыбы и плавикового шпата, которые понижают температуру плавления шлака и придают ему необходимую вязкость, способствуют образованию жидкого шлака при горении смеси с самого начала наполнения изложницы жидкой

| название | год | авторы | номер документа |

|---|---|---|---|

| Экзотермическая шлакообразующая смесь для разливки стали | 1981 |

|

SU1031638A1 |

| Экзотермическая шлакообразующая смесь в виде гранул для разливки углеродистых и легированных сталей | 1979 |

|

SU876287A1 |

| ЭКЗОТЕРМИЧЕСКАЯ ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ РАЗЛИВКИ СТАЛЕЙ И СПЛАВОВ | 1992 |

|

RU2027776C1 |

| СОСТАВ ШЛАКООБРАЗУЮЩЕГО БРИКЕТА ДЛЯ РАЗЛИВКИ СТАЛИ В ИЗЛОЖНИЦЫ | 2003 |

|

RU2243270C1 |

| Шлакообразующая смесь для разливки стали | 1982 |

|

SU1089145A1 |

| Шлакообразующая смесь для разливкиСТАли | 1979 |

|

SU806248A1 |

| Шлакообразующая смесь для скоростной разливки стали | 1981 |

|

SU1080916A1 |

| Шлакообразующая смесь для разливки стали | 1980 |

|

SU889268A1 |

| Смесь для изготовления экзотермических шлакообразующих гранул | 1975 |

|

SU553042A1 |

| Экзотермическая шлакообразующая смесь | 1988 |

|

SU1675042A1 |

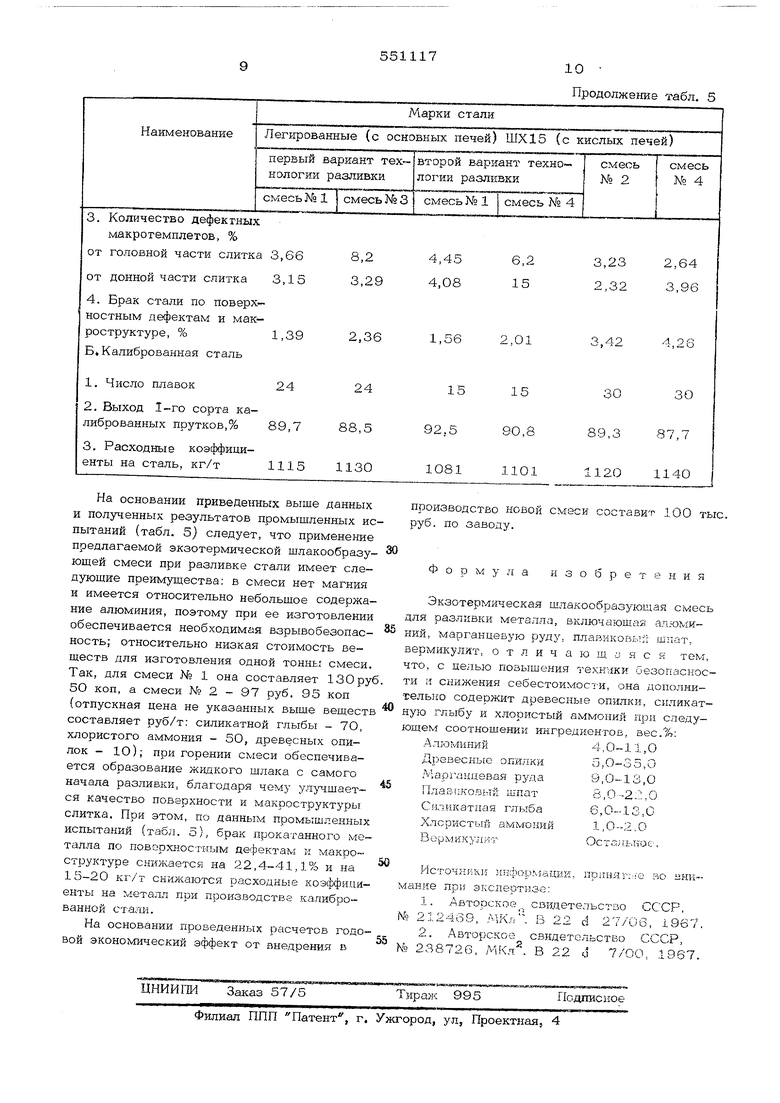

Смеси № 1, 2, 3 по изобретению, смесь NO 4 - согласно известному составу.

Ингредиенть применяли в порошкообразном виде.55

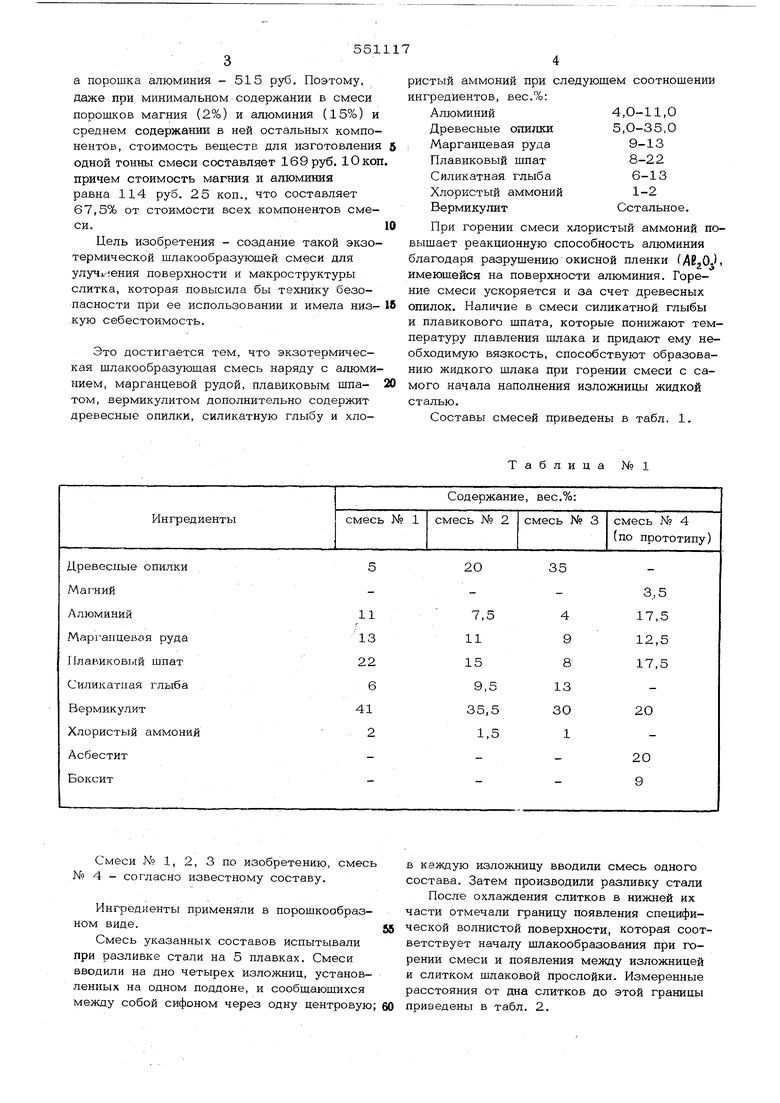

Смесь указанных составов испытывали при разливке стали на 5 плавках. Смеси вводили на дно четырех изложниц, установленных на одном поддоне, и сообщающихся между собой сифоном через одну центровую; 60

в каждую изложницу вводили смесь одного состава. Затем производили разливку стали

После охлаждения слитков в нижней их части отмечали границу появления специфической волнистой поверхности, которая соответствует началу щлакообразования при горении смеси и появления между изложницей и слитком шлаковой прослойки. Измеренные расстояния от дна слитков до этой границы приведены в табл. 2. 56

Расстояние от дна слитков до границы появления у них волнистой поверхности, фиксирующей начало шлакообразования при горении смеси

Как видно из табл. 2 , при горении смесей N9№ 1, 2 и 3 шлакообразование начинается с самого начала разливки стали и происходит не хуже, чем у известной смеси (смесь № 4).

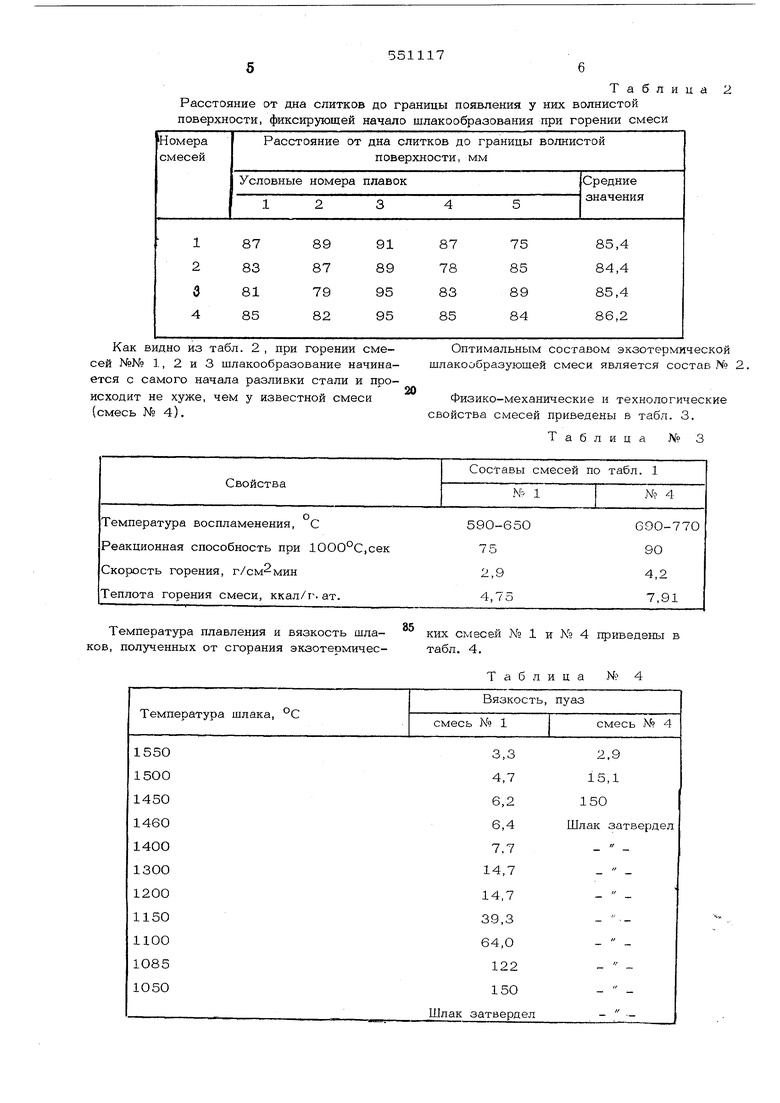

Температура плавления и вязкость шлаков, полученных от сгорания экзотермичесТемпература шлака, °С

155О 15ОО 1450 1460 1400 130О 1200 1150 1100 1085 1050

551117

Таблица

Оптимальным составом экзотермической шлакообразующей смеси является состав № 2.

Физико-механические и технологические свойства смесей приведены в табл. 3,

Таблица № 3

85

ких смесей № 1 и № 4 приведены в табл. 4.

Таблица № 4

Вязкость, пуаз

смесь № 4

смесь № 1

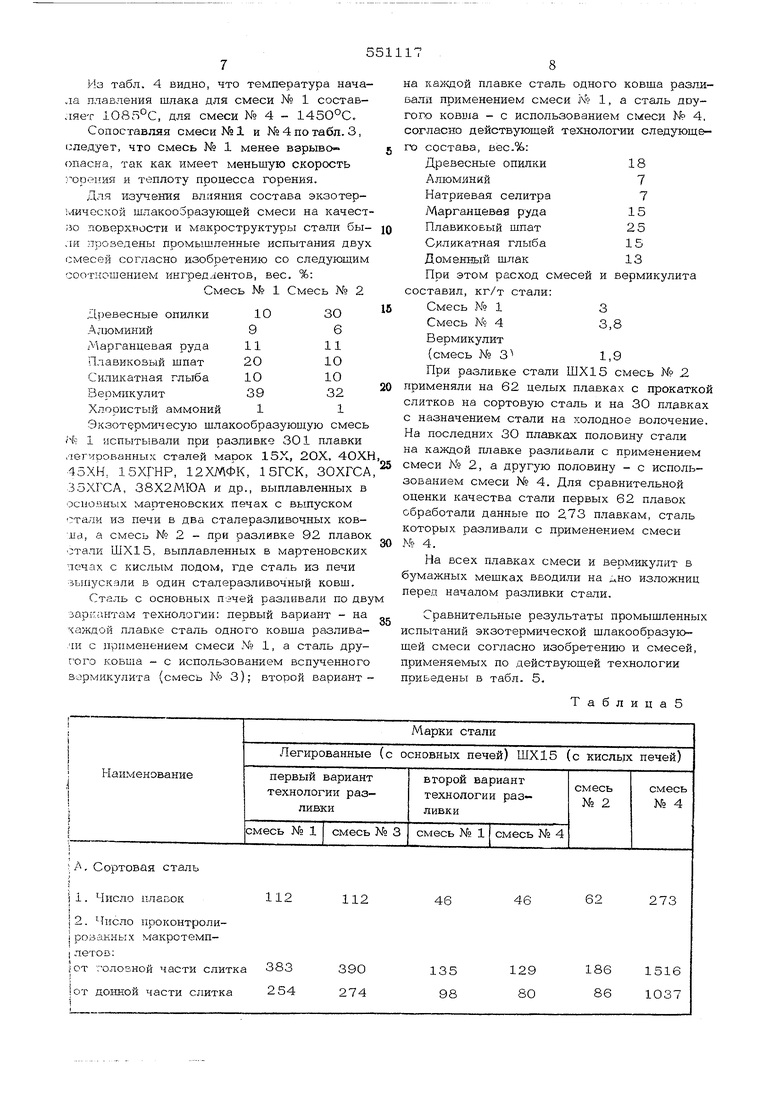

3,3 15,1 4,7 6,2 15О Шлак затвердел 6,4 7,7 14,7 14,7 39,3 64,0 122 150 лак затвердел Из табл. 4 видно, что температура начала плавления шлака для смеси № 1 составляет 1О85°С, для смеси № 4 - 1450°С Сопоставляя смеси №1 и № 4 по табл. 3, следует, что смесь № 1 менее взрывоопасна, так как имеет меньшую скорость )орения и теплоту процесса горения. Для изучения влияния состава экзотер:..шческой шлакоооразующей смеси на качество поверхности и макроструктуры стали бы,1И проведены промышленные испытания двух смесей согласно изобретению со следующим соотношением ингредлентов, вес, %: Смесь № 1 Смесь № 2 Древесные опилки10 АЛЮМИНИЙ9 Марганцевая руда11 Плавиковый шпат2О Силикатная глыба10 Вермикулит39 Хлористый аммоний1 Экзотермичесую шлакообразуюшую смесь (i 1 испытывали при разливке 301 плавки .шгмрованных сталей марок 15Х, 2ОХ, 40ХН 45ХН, ISXPHP, 12ХМФК, 15ГСК, ЗОХГСА 35ХГСА, 38Х2МЮА и др., выплавленных в основных мартеновских печах с выпуском стали из печи в два сталеразливочных ковла, а смесь № 2 - при разливке 92 плавок стали ШХ15, выплавленных в мартеновских печах с кислым подом, где сталь из печи оыпускали в один сталеразливочный ковш. Сталь с основных пэчей разливали по дв зардГлНтам технологии: первый вариант - на каждой плавке сталь одного ковша разливали с применением смеси № 1, а сталь другого ковша - с использованием вспученного вермикулита (смесь N° 3); второй вариант а Канадой плавке сталь одного ковша разливали применением смеси № 1, а сталь другого ковша - с использованием смеси N 4, согласно действующей технологии следующего состава, вес.%: Древесные опилки18 Алюминий7 Натриевая селитра7 Марганцевая руда15 Плавиковый шпат25 Сил «катная глыба15 Доменный шлак13 При этом расход смесей и вермикулита составил, кг/т стали: Смесь № 13 Смесь NO 43,8 Вермикулит {смесь № ,9 При разливке стали ШХ15 смесь М 2. применяли на 62 целых плавках с прокаткой слитков на сортовую сталь и на 30 плавках с назначением стали на холодное волочение. На последних ЗО плавках половину стали на каждой плавке разливали с применением смеси № 2, а другую половину - с использованием смеси № 4. Для сравнительной оценки качества стали первых 62 плавок обработали данные по 2,73 плавкам, сталь которых разливали с применением смеси № 4. На всех плавках смеси и вермикулит в бумажных мешках вводили на дно изложниц перед началом разливки стали. Сравнительные результаты промышленных испытаний экзотермической шлакообразуюшей смеси согласно изобретению и смесей, применяемых по действующей технологии приведены в табл. 5. Таблица5

9

551117

10

Продолжение табл. 5

Авторы

Даты

1977-03-25—Публикация

1975-06-25—Подача