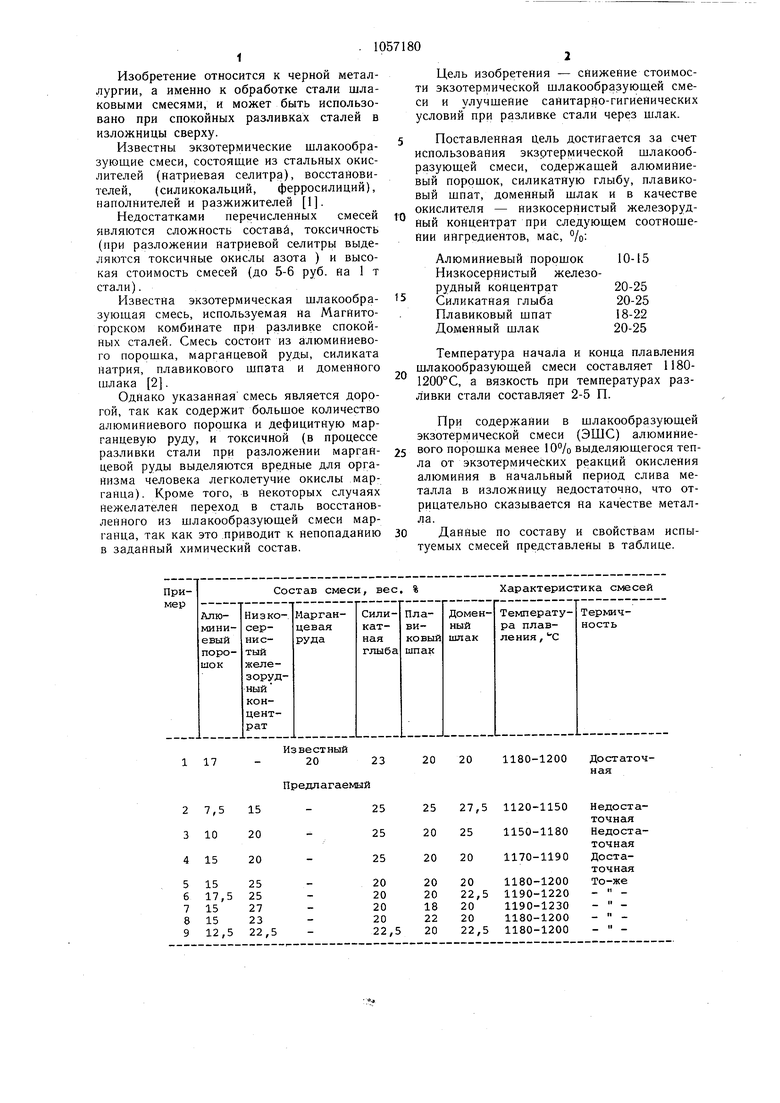

ел Изобретение относится к черной металлургии, а именно к обработке стали шлаковыми смесями, и может быть использовано при спокойных разливках сталей в изложницы сверху. Известны экзотермические шлакообразующие смеси, состоящие из стальных окислителей (натриевая селитра), восстановителей, (силикокальций, ферросилиций), наполнителей и разжижителей 1. Недостатками перечисленных смесей являются сложность составй, токсичность (при разложении натриевой селитры выделяются токсичные окислы азота ) и высокая стоимость смесей (до 5-6 руб. йа 1 т стали). Известна экзотермическая шлакообразующая смесь, используемая на Магнитогорском комбинате при разливке спокойных сталей. Смесь состоит из алюминиевого порошка, марганцевой руды, силиката натрия, плавикового шпата и доменного шлака 2. Однако указанная смесь является дорогой, так как содержит большое количество алюминиевого порошка и дефицитную марганцевую руду, и токсичной (в процессе разливки стали при разложении марганцевой руды выделяются вредные для оргаяизма человека легколетучие окислы марганца). Кроме того, в некоторых случаях Нежелателен переход в сталь восстановленного из шлакообразующей смеси марганца, так как это приводит к непопаданию в заданный химический состав. Цель изобретения - снижение стоимости экзотермической шлакообразуюш,ей смеси и улучшение санитарно-гигиенических условий при разливке стали через шлак. Поставленная цель достигается за счет использования экзртермической шлакообразуюш,ей смеси, содержаш,ей алюминиевый порошок, силикатную глыбу, плавиковый шпат, доменный шлак и в качестве окислителя - низкосернистый железорудный концентрат при следующем соотношении ингредиентов, мае, %: Алюминиевый порошок10-15 Низкосернистый железорудный концентрат20-25 Силикатная глыба20-25 Плавиковый щпат18-22 Доменный шлак20-25 Температура начала и конца плавления щлакообразующей смеси составляет 11801200°С, а вязкость при температурах разливки стали составляет 2-5 П. При содержании в шлакообразующей экзотермической смеси (ЭШС) алюминиевого порошка менее выделяющегося тепла от экзотермических реакций окисления алюминия в начальный период слива металла в изложницу Недостаточно, что отрицательНо сказывается на качестве металла. Данные по составу и свойствам испытуемых смесей представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Экзотермическая шлакообразующая смесь | 1981 |

|

SU981382A1 |

| Экзотермическая шлакообразующая смесь | 1981 |

|

SU1006046A1 |

| Экзотермическая шлакообразующая смесь для разливки стали | 1982 |

|

SU1102657A1 |

| Шлакообразующая смесь для разливки стали | 1978 |

|

SU720025A1 |

| Экзотермическая шлакообразующая смесь для разливки стали | 1981 |

|

SU1031638A1 |

| Экзотермическая шлакообразующая смесь | 1983 |

|

SU1177035A1 |

| Смесь для изготовления экзотермических шлакообразующих гранул | 1975 |

|

SU553042A1 |

| Экзотермическая шлакообразующая смесь для разливки металла | 1975 |

|

SU551117A1 |

| Шлакообразующая смесь для разливки стали | 1982 |

|

SU1089145A1 |

| Экзотермическая шлакообразующая смесь для разливки стали | 1983 |

|

SU1126366A1 |

ЭКЗОТЕРМИЧЕСКАЯ ШЛАКООБРАЗУЮЩАЯ СМЕСЬ для разливки спокойной стали в изложницы сверху, содержащая алюминиевый порошок, окислитель, силикатную глыбу, плавиковый шпат и доменный шлак, отличающаяся тем, что, с целью снижения стоимости смеси и улучшения санитарно-гигиенических условий, она содержит в качестве окислителя низкосернистый железорудный концентрат при следуюшем соотношении ингредиентов, мае. %: Алюминиевый порошок 10-15 Низкосернистый железорудный концентрат20-25 Силикатная глыба20-25 Плавиковый шпат18-22 Доменный шлак 20-25

Известный 20 23 Предлагаемый 12,5 22,5 118020 20 25 27,5 1120115020 20 1170118011901190118011801200Достаточная1150 Недостаточная1180 Недостаточная1190 Достаточная1200 То-же II 1220 1230 1200 1200

При содержании в ЭШС алюминия более 15% (пример 6) образуется избыток горючего, что приводит к увеличению стоимости смеси.

При содержании в ЭШС низкосерйистого железорудного концентрата менее 20% (пример 2) образуется недостаток окислителя для полного сгорания алюминиевого порошка. В смесях используют низкосернистый железорудный концентрат фракции 0-0,2 мм Соколовско-Сарбайского горнообогатительного комбината (содержание высших окислов железа не менее 60%, серы - не более 0,27%).

При содержании в ЭШС низкосернистого железорудного концентрата более 25% (пример 7) образуется избыток окислителя, повышается температура плавления смеси, возможно загрязнение металлов оксидами.

При содержании в ЭШС плавикового шпата ниже 18%, доменного шлака и силикатной глыбы ниже 20% ухудшаются вязкостные свойства шлакообразуюшей смеси.

При содержании в ЭШС плавикового шпата более 22%, доменного шлака и силикатной глыбы более 25% повышается температура Начала и конца плавления смеси.

Состав смеси и пределы содержаний ее ингредиентов определены из условия достаточной термичности и невысокой при этом температуры начала и конца плавления ЭШС. Такие условия обеспечивают быструю скорость формирования жидкой ЭШС для предупреждения загрязнения неметаллическими шлаковыми включениями данной части слитка в условиях скоростной разливки спокойной стали.

Оптимальный состав ЭШС (пример 9) содержит,: алюминиевый порошок 12,5 низкозернистый железорудный концентрат, 22,5 , плавиковый шпат 20; доменный гранулированный шлак 22,5; силикатная глыба 22,5.

На плавках с разливкой металла сверху через известную смесь (пример 1) в одну изложницу загружают шлакообразуюшуюся смесь по изобретению. Расход смесей одинаковый и составляет 3,2 кгт стали.

0 В процессе разливки стали из изложниц с предлагаемой смесью дымовыделений значительно меньше, чем из изложниц с известной смесью.

Для металлографического исследования 5 из слябов сравниваемых слитков вырезают пробы металла с различных горизонтов. Качество макроструктуры, чистота по неметаллическим включениям и химическая неоднородность одинаковые.

Данные опытов позволяют провести ис пытания в опытно-промыш.ленном масштабе. С экзотермической смесью по изобретению разлили 58 тыс. т спокойных сталей (20 сц, 20 кот, 10 СП, стЗсп и 08Ю).

Качество металла оценивают по нали5 чию поверхностных дефектов на слябовых заготовках. Качество поверхности опытного и контрольного металла одинаковое. Механические свойства готовой продукции находятся на одном уровне.

Экономический эффект за счет снижения 0 в экзотермической смеси количества алюминиевого порошка и использования низкосернистого железорудного концентрата вместо марганцевой руды составляет соответственно 0,05 и 0,02 руб. на 1 т стали.

При выплавке 1 млн. тонн стали эко5 номия за 1 год составит 70 тыс. руб.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сталеплавильное производство | |||

| Межвузовский сборник | |||

| Кемерово | |||

| Изд-во Кузнецкого политехнического института, 1975, с | |||

| Аппарат для испытания прессованных хлебопекарных дрожжей | 1921 |

|

SU117A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| «Проблемы стального слитка | |||

| М., «Металлургия, 1974, № 5, с | |||

| Автоматический прибор для регистрирования числа замыканий | 1922 |

|

SU454A1 |

Авторы

Даты

1983-11-30—Публикация

1979-12-26—Подача