Изобретение, что для улучшения магнитных свойств изотропной стали с повышенной концентрацией легирующих элементов (кремния 2,2-3,5%, алюминия 0,3-1) в технологический цикл производства включают холодную прокатку по крайней мере в две стадии с промежуточным рекристаллизационным отжигом при 900-1020oC в сухом азотоводородном газе и обжатием при окончательной прокатке 28-70% , а также окончательный непрерывный отжиг при температуре не менее 950oC, причем полное обезуглероживание металла осуществляют как отдельную технологическую операцию, что существенно удорожает производство.

Наиболее близким к изобретению по технической сущности и достигаемым результатам является внедренный технологический процесс производства изотропной стали, отличающийся тем, что обезуглероживание металла не выделено в отдельный передел, а реализуется при окончательном непрерывном отжиге в увлажненной азотоводородной атмосфере.

Указанная технология позволяет получать весьма высокий уровень магнитных свойств (Р1,5/50 = 2,6 - 3 Вт/кг при толщине полос 0,5 мм). Однако, как показал трехлетний опыт производства, основным недостатком процесса является нестабильность магнитных свойств, обусловленная в основном необеспечением гарантированного обезуглероживания всего металла до уровня остаточного углерода в готовой стали менее 0,005 мас.%. Последнее связано с повышенным содержанием углерода (0,025-0,05) в металле перед заключительным отжигом. Кроме того, реализация промежуточного отжига в протяжной печи с открытыми электронагревателями из хромоникелиевого сплава в сухой азотоводородной среде (температура точки росы 40oC) требует существенного увеличения удельных расходов газа для ликвидации явления науглероживания металла нагревателей продуктами распада остатков прокатной смазки на поверхности полосы (окись углерода, метан) в атмосфере печи. Последнее удорожает стоимость передела.

Целью изобретения является улучшение магнитных свойств готового металла и их стабилизация.

Цель достигается тем, что промежуточный отжиг осуществляют в увлажненном азотоводородном газе для рекристаллизации с частичным обезуглероживанием до уровня остаточного содержания углерода в металле 0,012-0,025 мас.%.

Эффектом изобретения является возможность повышения экономичности передела за счет снижения удельного расхода газа в печах с открытыми электронагревателями. Такая возможность следует из следующего положения: науглероживающая способность азотоводородных атмосфер по отношению к любому металлу прямо пропорциональна концентрации науглероживающих компонентов (окись углерода, метан) и обратно пропорциональна концентрации паров воды в газе. Таким образом, изменение температуры точки росы подаваемого в печь газа с -40 (H2O = 0,012%) до +10oC (H2O = 1,2%) снижает его науглероживающую способность приблизительно в 100 раз. Поэтому, несмотря на то, что концентрация окиси углерода при реализации частичного обезуглероживания возрастает в 5-10 раз, расход увлажненного газа, в принципе, может быть сокращен тоже в 5-10 раз (по сравнению с расходом сухого газа) без опасности науглероживания открытых электронагревателей из сплавов, содержащих металлы с повышенным сродством к углероду (в нашем случае это хром).

Ниже приведены результаты экспериментов, доказывающие эффективность предлагаемого способа по сравнению с прототипом.

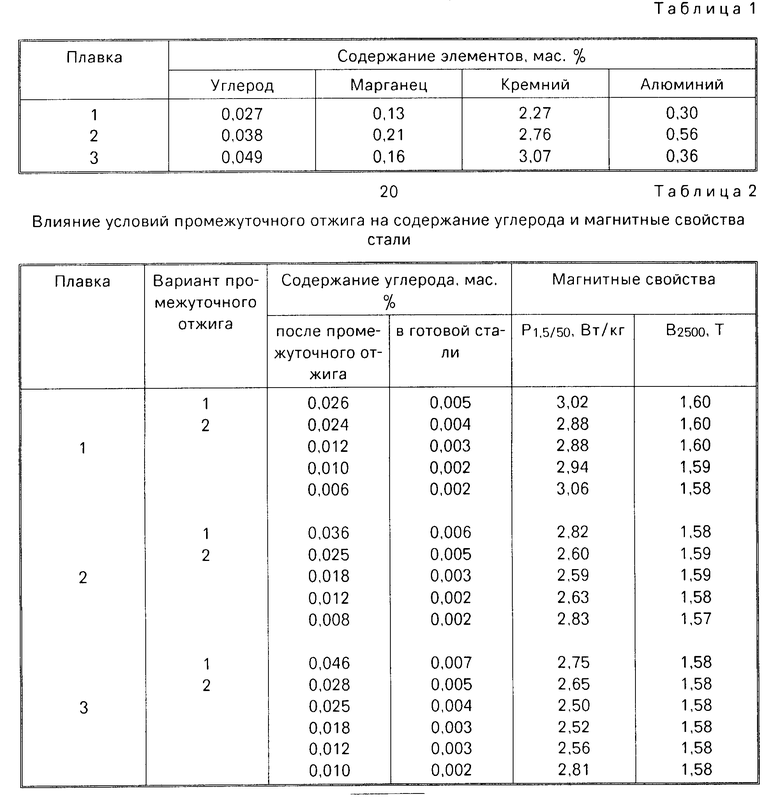

Металл выплавляли в кислородных конверторах и электропечах, разливали в слитки на установках для непрерывной разливки. Химический состав плавок приведен в табл.1. Затем металл подвергали горячей прокатке на полосы толщиной 2,2-2,5 мм, холодной прокатке до толщины 0,9 мм, промежуточному отжигу при температуре 900oC в сухом содержании влаги в подаваемом газе 0,013 об.% и увлажненном (содержание влаги в подаваемом газе 1%) азотоводородном газе, холодной прокатке на толщину 0,5 мм и окончательную непрерывную двухстадийному отжигу. Отжиг в промежуточной толщине производили по следующим основным вариантам: нагрев и выдержка в течение 4 мин при температуре 900oC в атмосфере сухого азотоводородного газа (H2O - 0,013 об.%) при удельном его расходе 100 м3/т и общем времени отжига 7 мин (прототип), нагрев и выдержка в течение 4 мин при температуре 900oC в атмосфере увлажненного азотоводородного газа при удельном его расходе 65 м3/т и общем времени отжига 7 мин (предлагаемое решение). Различный уровень остаточного содержания углерода в металле достигался изменением влажности газа (H2O - 1,2-4,1 об.%) и значения окислительного потенциала (PН2O/PH2 - 0,05-0,4).

В табл.2 приведены основные результаты оценки свойств металла, обработанного по различным режимам. Из данных табл.2 следует, что лучшие магнитные свойства (наименьшие величины удельных потерь при перемагничивании Р1,5/50 и наибольшие значения индукции В2500) в металле всех плавок достигаются при уровне остаточного содержания углерода в стали после промежуточного отжига 0,012-0,025 мас.%, ограничение содержания углерода после промежуточного отжига 0,025 мас.% обеспечивает гарантированное обезуглероживание всего металла при окончательном непрерывном отжиге до уровня остаточного содержания углерода в готовой стали не более 0,005 мас.%, уменьшение остаточного содержания углерода в металле при промежуточном отжиге ниже 0,012 мас.% приводит к увеличению удельных потерь в готовой стали, что связано (как показал металлографический анализ) с чрезмерным ее окислением, удельный расход газа при его увлажнении может быть снижен до величин, необходимых по соображениям обезуглероживания, а не по соображениям предотвращения науглероживания открытых электронагревателей.

Таким образом, предельно высокие экономичность и магнитные свойства изотропной легированной стали достигаются при осуществлении промежуточного отжига в увлажненном азотоводородном газе и ограничением остаточной концентрации углерода в пределах 0,012-0,025 мас.%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМООБРАБОТКИ ХОЛОДНОКАТАНОЙ ПОЛОСЫ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1994 |

|

RU2082770C1 |

| СПОСОБ ТЕРМООБРАБОТКИ ХОЛОДНОКАТАНЫХ ПОЛОС ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1994 |

|

RU2081190C1 |

| Способ производства высоколегированной холоднокатаной электротехнической изотропной стали | 2021 |

|

RU2779122C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ ИЗОТРОПНОЙ СТАЛИ | 1998 |

|

RU2126843C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ХОЛОДНОКАТАНЫХ ПОЛОС ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2004 |

|

RU2278171C2 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С НИЗКИМИ УДЕЛЬНЫМИ ПОТЕРЯМИ НА ПЕРЕМАГНИЧИВАНИЕ | 2009 |

|

RU2407808C1 |

| Способ термической обработки электротехнической изотропной стали | 1990 |

|

SU1740451A1 |

| Способ обработки изотропной электротехнической стали | 1980 |

|

SU908855A1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1992 |

|

RU2039088C1 |

| СТАЛЬ КРЕМНИСТАЯ ЭЛЕКТРОТЕХНИЧЕСКАЯ И СПОСОБ ЕЕ ОБРАБОТКИ | 1996 |

|

RU2096516C1 |

Сущность изобретения: способ включает первую холодную прокатку горячекатанного подката на промежуточную толщину, промежуточный отжиг при температуре 900 - 1020°С, вторую холодную прокатку и окончательный непрерывный отжиг. Промежуточный рекристаллизационный отжиг осуществляют во влажной азотоводородной атмосфере для рекристаллизации с частичным обезуглероживанием до 0,012 - 0,025 мас.%. 2 табл.

СПОСОБ ПРОИЗВОДСТВА ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ, содержащей 2,2 - 3,5 мас.% кремния, 0,2 - 0,6 мас.% алюминия, 0,02 - 0,05 мас.% углерода, остальное - железо, включающий первую холодную прокатку горячего подката на промежуточную толщину, промежуточный отжиг при 900 - 1020oС, вторую холодную прокатку и окончательный непрерывный отжиг, отличающийся тем, что, с целью улучшения магнитных свойств и их стабильности и уменьшения расхода газа, промежуточный отжиг осуществляют во влажной азотводородной атмосфере для рекристаллизации с частичным обезуглероживанием до 0,012 - 0,025 мас.%.

| Прибор для массовой выработки лекал | 1921 |

|

SU118A1 |

Авторы

Даты

1995-01-27—Публикация

1990-05-07—Подача