Изобретение относится к металлургии, а именно к производству холоднокатаной изотропной электротехнической стали.

В зарубежных патентах улучшение свойств изотропной стали основано на глубоком рафинировании исходной стали от вредных примесей и прежде всего от азота, серы и кислорода до 0,001-0,002% каждого.

Однако получение исходного высокочистого продукта и необходимое микролегирование стали РЗМ (редкоземельными элементами) сопряжено с большими техническими трудностями и вызывает существенное удорожание стали. Проблема улучшения магнитных свойств решается более экономичным способом, а именно в качестве модификаторов используется не только Al но и Mn, имеющий высокое сродство к сере.

За прототип был принят технологический регламент производства изотропной электротехнической стали III-IV групп легирования, действующий в кооперации заводов ЧМК-ВИЗ. Обработка стали на этих заводах осуществляется по схеме с двукратной холодной прокаткой, промежуточным и конечным отжигами в контролируемой азото-водородной атмосфере (2крХП). Аналогом является также изотропная сталь, производимая на Новолипецком металлургическом комбинате (НЛМК). Производство изотропной стали на этом комбинате осуществляется по схеме однократной холодной прокатки с предварительной нормализацией подката, что кратко можно обозначать как (Н+1крХП).

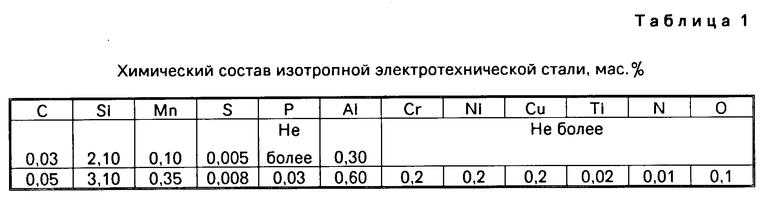

Изотропная сталь на этих заводах выплавляется в кислородных конверторах и поэтому требования к химическому составу у них практически одинаковы. Химический состав стали представлен в табл.1.

Как показывают исследования, для связывания серы в крупные, менее вредные для роста зерна и магнитных свойств, включения необходимо увеличение содержания Mn до 0,8-1,4%

С другой стороны, увеличение содержания Mn в указанных количествах в изотропной стали способствует повышению пластичности подката при горячей и, главное, при холодной прокатке и тем самым становится возможным увеличение концентрации кремния и снижение удельных потерь в готовой изотропной электротехнической стали.

Целью изобретения является повышение магнитных свойств (снижение удельных магнитных потерь) за счет дополнительного легирования стали кремнием и марганцем и улучшение технологичности высоколегированной изотропной стали.

Указанная цель достигается тем, что в известном способе производства холоднокатаной изотропной электротехнической стали, включающем выплавку в конверторах, содержащей, мас. 2,5-4,0 кремния; 0,3-0,6 алюминия; не более 0,08 углерода; 0,01 азота; 0,01 серы; 0,02 фосфора; 0,2 хрома; 0,2 никеля; 0,2 меди; остальное железо и контролируемые добавки марганца, горячую прокатку, нормализацию подката и однократную холодную прокатку (или без нормализации двукратную холодную прокатку с промежуточным и конечным отжигами) на конечную толщину с заключительным отжигом во влажной азото-водородной атмосфере при температуре 950-1050оС в проходных печах, содержание марганца при выплавке стали обеспечивается исходя из следующего соотношения

[Mn] 1,0 + 10-1 [Si] 103 [S][C] ± 0,05% где [Mn] [Si] [S] и [C] концентрации марганца, кремния, серы и углерода, мас.

Были изготовлены 4 серии плавок по 10 в каждой с различным содержанием кремния, серы, углерода и марганца. Содержание алюминия, азота, кислорода и других примесей в сплавах изменялось незначительно, и поэтому их принимали как постоянные элементы состава.

Обработку металла проводили по действующей на заводах, технологии получения изотропной стали, включающей горячую прокатку, нормализацию подката и однократную холодную прокатку (или без нормализации двукратную холодную прокатку с промежуточным отжигом) на конечную толщину с заключительным отжигом во влажной азото-водородной атмосфере при температуре 950-1050оС в проходных печах.

Исследование проведено с применением метода математического планирования и обработки экспериментов. Связывая четыре элемента химического состава содержание кремния, серы, углерода и марганца функциональной зависимостью, выведено следующее соотношение:

[Mn] 1,0 + 10-1 [Si] 103 [S] [C] ± 0,05% где [Mn] [Si] [S] и [C] концентрации марганца, кремния, серы и углерода, мас.

Оно позволяет определить требуемое содержание марганца в зависимости от содержания кремния, серы и углерода в изотропной стали. Повышение содержания марганца обеспечивает прежде всего технологичность подката в холодном состоянии, а также активную собирательную рекристаллизацию при заключительном отжиге и высокий уровень магнитных свойств готовой стали. Из формулы видно, что содержание марганца возрастает с увеличением концентрации кремния и уменьшении концентраций серы и углерода.

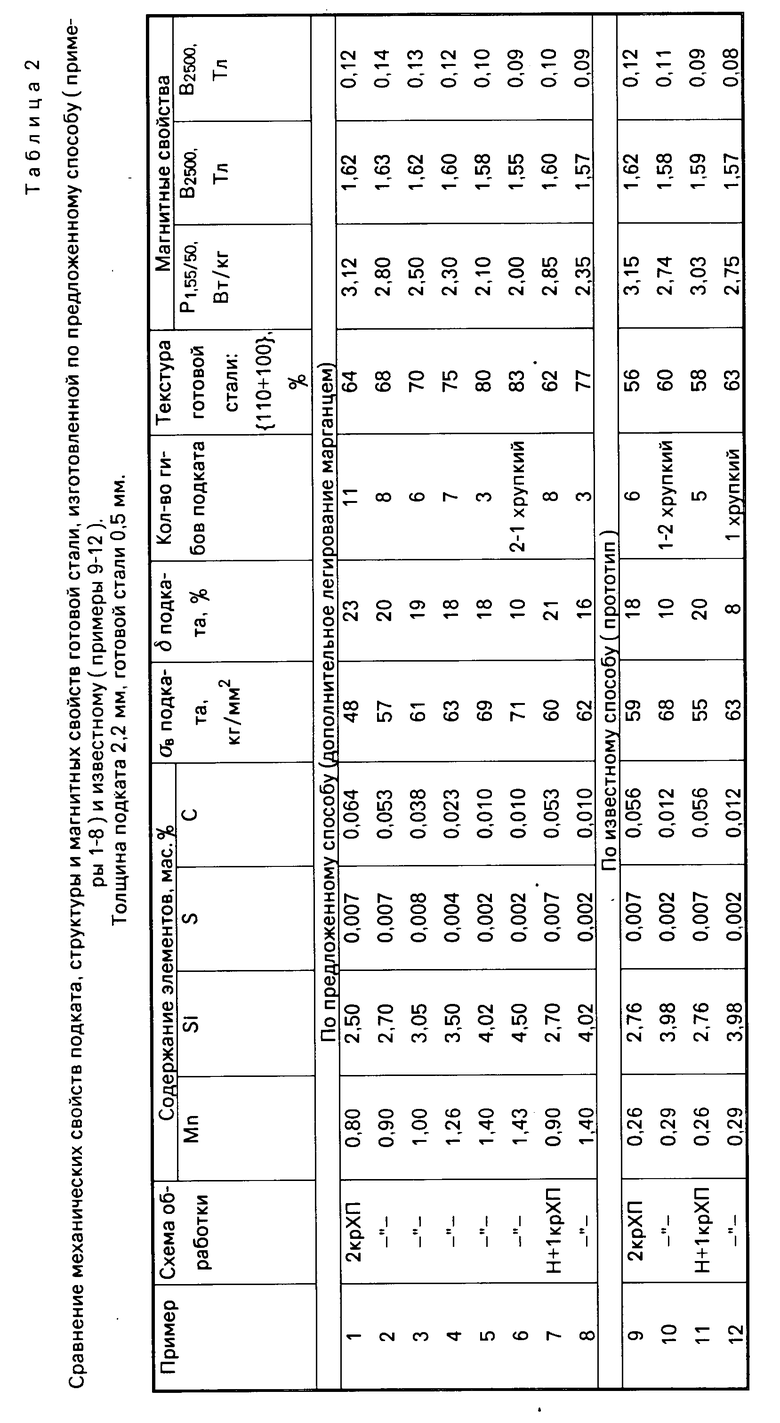

Примеры реализации способа в соответствии с формулой изобретения (1-8) и для сравнения примеры (9-12) обработки по известному способу, принятому за прототип приведены в табл.2.

П р и м е р 1. Сталь конверторной выплавки с содержанием марганца, определяемого по формуле [Mn] 1,0 + 10-1 2,5 103х х0,007 .0,064 0,8 ± 0,05% (табл. 2, пример 1), была обработана по технологии 2крХП: горячая прокатка слябов на полосу толщиной 2,2 мм, травление, первая холодная прокатка на полосу толщиной 1,0 мм, промежуточный отжиг в азото- 6%-ной водородной сухой атмосфере при температуре 900оС в течение 5 мин, вторая холодная прокатка на конечную толщину 0,5 мм и заключительный отжиг, совмещающий обезуглероживание и собирательную рекристаллизацию во влажной по точке росы (35оС) азото-25% -ной водородной атмосфере при температуре 950оС в течение 10 мин или при температуре 1050оС в течение 5 мин. Магнитные свойства готовой стали представлены в табл.2.

Аналогично определяли содержание марганца и обрабатывали изотропную сталь в примерах 2-6. В примерах 7-8 представлены сплавы 2 и 5, обработанные по схеме однократной холодной прокатки с предварительной нормализацией подката, обозначаемой Н+1крХП: включающей горячую прокатку слябов на полосу толщиной 2,2 мм, нормализацию подката при температуре 850оС, травление, однократную холодную прокатку на конечную толщину 0,5 мм и отжиг, совмещающий обезуглероживание и собирательную рекристаллизацию во влажной по точке росы (35оС) азото-25%-ной водородной атмосфере при температуре 1050оС в течение 5 мин.

Для сравнения проведена обработка металла с типичным для текущего производства содержанием марганца, находящемся в диапазоне концентраций 0,1-0,35% по известному, принятому за прототип способу (примеры 9-12).

Из табл.2 видно, что обработка изотропной стали по предложенному способу (с дополнительным легированием Mn в количестве 0,8-1,4%), по сравнению с обычным его содержанием 0,1-0,35% обеспечивает высокую пластичность подката, возможность легировать металл кремнием до 3,5-4,0% без снижения технологичности при холодной прокатке. Такое легирование изотропной стали кремнием обеспечивает получение особо низких магнитных удельных потерь: Р1,5/50 2,00-2,30 Вт/кг. Однако, как видно из табл.2 (пример 6), при дальнейшем увеличении содержания кремния до 4,5% и более наблюдается снижение пластичности металла при холодной прокатке. С другой стороны при уменьшении содержания кремния менее 2,5% в металле не обеспечивается необходимого снижения уровня магнитных удельных потерь. Поэтому содержание кремния ограничивается диапазоном концентраций 2,5-4,0%

Ограничение содержания в изотопной стали углерода до 0,08% сопряжено с трудностями полного обезуглероживания стали в проходных печах за время 5-10 мин.

Содержание остальных элементов химического состава может изменяться в пределах, предусмотренных текущим производством изотропной электротехнической стали III-IV групп легирования.

Предлагаемый способ изготовления изотропной стали не требует изменения состава оборудования, введения дополнительных мощностей и может быть использован на заводах, производящих электротехническую сталь, и, в частности на заводах НЛМК и ВИЗе.

Легирование марганцем в количестве 0,8-1,4% не вызывает экологических изменений при производстве изотропной электротехнической стали.

Некоторое удорожание изотропной стали за счет дополнительного легирования марганцем компенсируется существенным улучшением технологичности при холодной прокатке, что позволяет обрабатывать сталь, легированную 3,5-4,0% кремния и 0,3-0,6% алюминия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства электротехнической изотропной стали | 2021 |

|

RU2775241C1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ПОВЫШЕННОЙ МАГНИТНОЙ ИНДУКЦИЕЙ | 2004 |

|

RU2266340C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ ИЗОТРОПНОЙ СТАЛИ | 1999 |

|

RU2155233C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ ИЗОТРОПНОЙ СТАЛИ | 2002 |

|

RU2228374C2 |

| Способ производства полупроцессной электротехнической изотропной стали с низкими удельными магнитными потерями | 2018 |

|

RU2693277C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2000 |

|

RU2186861C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ ИЗОТРОПНОЙ СТАЛИ | 2011 |

|

RU2459876C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ ИЗОТРОПНОЙ СТАЛИ | 1998 |

|

RU2126843C1 |

| Способ производства высокопрочной электротехнической изотропной стали в виде холоднокатаной полосы | 2021 |

|

RU2764738C1 |

| Способ производства высоколегированной холоднокатаной электротехнической изотропной стали | 2021 |

|

RU2779122C1 |

Изобретение относится к металлургии, конкретно к производству холоднокатаной изотропной электротехнической стали. Сущность изобретения: способ включает выплавку стали в конвертере, содержащей, мас. 2,5 4,0 кремния; 0,3 0,6 алюминия; не более 0,08 углерода; 0,01 азота; 0,01 серы; 0,02 фосфора; 0,2 хрома, никеля, меди каждого, остальное железо и контролируемые добавки марганца, горячую прокатку, нормализацию подката и однократную холодную прокатку или без нормализации двукратную холодную прокатку с промежуточным и конечным отжигом на конечную толщину с заключительным отжигом во влажной азото-водородной атмосфере при температуре 950 1050°С в проходной печи. Согласно предлагаемому способу содержание марганца при выплавке стали обеспечивают исходя из следующего соотношения: [Mn] 1,0+10-1[Si]-103[S] [C] ± 0,05% где [Mn] [Si] [S] [C] концентрации марганца, кремния, серы и углерод. 2 табл.

СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ, включающий выплавку в конверторе стали, содержащей 2,5 4,0 мас. кремния, 0,3 0,6 мас. алюминия, не более 0,08 мас. углерода, 0,01 мас. азота, 0,01 мас. серы, 0,02 мас. фосфора; по 0,20 мас. хрома, никеля и меди каждого, остальное железо и контролируемые добавки марганца, горячую прокатку, нормализацию подката и однократную холодную прокатку (или без нормализации двукратную холодную прокатку с промежуточным отжигом) на конечную толщину с заключительным отжигом во влажной азотоводородной атмосфере при 950 - 1050oС в проходных печах, отличающийся тем, что содержание марганца при выплавке стали обеспечивают исходя из следующего соотношения:

[Mn] 1,0 + 10-1 [Si] 103 [S] · [C] + 0,05%

где [Mn] [Si] [S] и [C] концентрация марганца, кремния, серы и углерода, мас.

| Прибор для массовой выработки лекал | 1921 |

|

SU118A1 |

Авторы

Даты

1995-07-09—Публикация

1992-09-14—Подача