Изобретение относится к гидрометаллургическим процессам редкоземельного производства, в частности к способам получения фторидов редкоземельных металлов.

Наиболее близким к предлагаемому является способ получения фторидов РЗМ методом осаждения из азотнокислых растворов плавиковой кислотой.

Процесс идет по реакции:

Ln(NO3)3+XH2O+3HF _→ LaF3·X·H2O+3HNO3+X″H2O

Осадок отфильтровывают, сушат и прокаливают при 700-800оС для удаления кристаллизационной влаги.

Недостатком данного способа является то, что осадки фторидов имеют гелеобразную структуру, плохо фильтруются и не полностью отмываются от примесей. Так, нитрат-ионы, увлеченные объемистым осадком, сохраняются и в прокаленных образцах фторидов и могут служить источником загрязнения. В результате этого сквозное извлечение РЗМ составляет 76,1-78,2%. Кроме того, в процессе используется дорогостоящий реагент - плавиковая кислота. Поэтому данный способ все меньше применяется в настоящее время в промышленном производстве, так как резко возрастают требования к качеству получаемых фторидов, особенно используемых в производстве чистых металлов.

Целью предлагаемого способа является повышение степени извлечения редкоземельных металлов при производстве фторидов, исключения использования дорогостоящих химических реагентов, утилизации и сокращения количества сточных вод.

Цель достигается тем, что фториды РЗМ получают методом осаждения из азотнокислых растворов с концентрацией РЗМ не менее 300 г/л и азотной кислоты не более 40 г/л с помощью фторсодержащих стоков редкометального производства. Концентрации фтор-иона в стоках составляет 60-120 г/л, свободного аммиака до 2%, рН=8-10. Процесс ведут при 55-70оС до получения устойчивого значения рН, равного 4,5-5,0. При этом остаточное содержание фтор-иона в маточном растворе составляет 10-15 г/л. Затем полученные фториды РЗМ подвергают водным отмывкам методом отстоя-декантации при температуре воды 55-65оС с последующей сушкой при 450-500оС. Процесс фторирования протекает по реакции:

Ln(NO3)3+3NH4F+X′·H2O _→ LnF3·X′·H2O+3NH4NO3+X″H2O

Азотнокислый раствор представляет собой реэкстракт, выходящий с экстракционного каскада и содержащаяся в нем свободная азотная кислота не должна превышать концентрации 40 г/л, в противном случае будет наблюдаться повышение кислотности в процессе фторирования, а при рН менее 4 происходит образование гелеобразных осадков и резкое ухудшение параметров фильтрации.

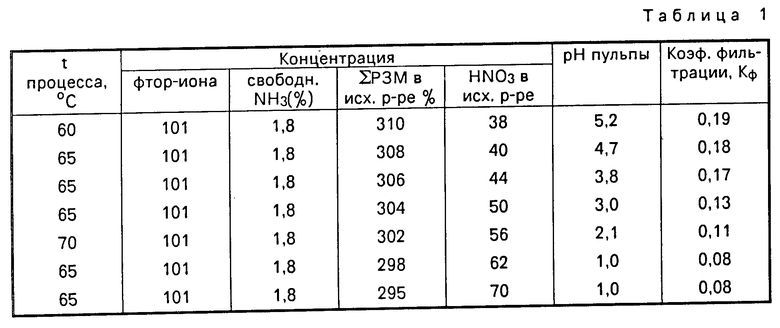

В лабораторных условиях была исследована зависимость скорости фильтрации полученной пульпы от содержания азотной кислоты в исходном растворе и конечного рН процесса фторирования. Данные представлены в табл. 1.

Из данных табл. 1 видно, что коэффициент фильтрации, равный 0,18-0,19, соответствует конечному рН процесса фторирования, равному 4,7-5,2, при этом достигается максимальная скорость фильтрации и оптимальная производительность.

Нижний предел содержания азотной кислоты в реэкстракте обуславливается параметрами экстракционного каскада и не может быть ниже 35-40 г/л.

Далее была исследована зависимость технических параметров полученных фторидов от концентрации суммы РЗМ в исходном азотнокислом растворе. Данные испытаний приведены в табл. 2.

Как видно из приведенных данных в табл. 2 низкое содержание суммы РЗМ в растворе приводит к тому, что процесс фторирования протекает не полностью, т.е. содержание суммы растворимой значительно превышает норму 2%.

Для того, чтобы сдвинуть равновесие реакции вправо необходимо либо давать большой избыток осадителя, либо увеличить концентрацию суммы РЗМ в исходном растворе, что в предлагаемой технологии предпочтительней, так как увеличивается коэффициент полезного использования оборудования.

Кроме этого, система более насыщенная по ценному компоненту обладает более сильным высаливающим эффектом относительно примесей, растворимость которых ниже растворимости полученного фторида РЗМ, в данном случае это наблюдается для железа, т.е. происходит дополнительная очистка.

Повышать концентрацию суммы РЗМ в исходном растворе свыше 300 г/л нецелесообразно, так как при этом сильно увеличивается вязкость раствора и это ухудшает гидродинамику процесса экстракции с потерей производительности каскада.

По результатам лабораторных исследований были проведены опытно-промышленные испытания предлагаемого способа.

П р и м е р 1. Исходный раствор, содержащий сумму РЗМ 330 г/л, фосфора 0,02 г/л, хрома 0,01 г/л, железа 0,16 г/л, меди 0,13 г/л нагревали до 0,5 ± 5оС и при перемешивании через распылитель подавали раствор фторида аммония следующего состава: фтор-ион - 82,5 г/л, железа 0,02 г/л, фосфора 0,03 г/л, меди 9 ˙ 10-4 г/л, сульфат-иона 34 г/л. Процесс фторирования вели до получения устойчивого рН=5,0 и остаточного содержания фтор-иона в растворе 10 г/л, при этом сумма РЗМ в маточном растворе не обнаруживалась. После окончания процесса полученную пульпу отмывали горячей водой при температуре 65оС. Отмывку проводили три раза методом отстоя-декантации. Фильтрацию и подсушивание проводят на нутч-фильтре с последующей прокалкой в сушильном шкафу при 475 ± 25оС в течение 9 ± 1 ч.

Полученные фториды были восстановлены до металла кальциетермическим методом и отрафинированы в вакуумной печи по существующей технологии.

Результаты испытаний приведены в табл. 3 и 4.

Анализ опытного металла представлен в таблице в сравнении с товарными слитками металла.

Как видно из таблицы извлечение РЗМ по предлагаемому способу увеличивается по сравнению с прототипом на 2,2%. Кроме того, фториды РЗМ, полученные предлагаемым способом, соответствуют действующим техническим условиям, в полученном из них металле отклонений по содержанию примесей нет.

П р и м е р 2. Исходный раствор, содержащий:

сумму РЗМ 308 г/л, фосфора 0,02 г/л,

хрома 0,01 г/л, железа 0,22 г/л, меди 0,11 г/л и раствор фторида аммония, содержащий:

фтор-иона 120 г/л, железа 0,03 г/л,

фосфора 0,03 г/л, меди 3,10-4 г/л,

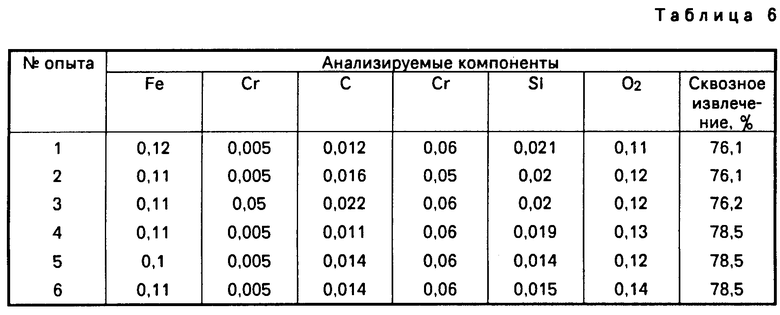

сульфат-иона 27 г/ли использовали для получения фторидов РЗМ и металла при тех же технологических параметрах, что и в примере 1. Результаты испытаний приведены в табл. 5.

Из табл. 6 видно, что извлечение по предлагаемому способу (опыт 4, 5, 6) по сравнению с известным (1, 2, 3) повышается на 2,3%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ШЛИФОТХОДОВ ОТ ПРОИЗВОДСТВА ПОСТОЯННЫХ МАГНИТОВ | 2011 |

|

RU2469116C1 |

| СПОСОБ БИФТОРИДНОЙ ПЕРЕРАБОТКИ РЕДКОГО И РЕДКОЗЕМЕЛЬНОГО МИНЕРАЛЬНОГО СЫРЬЯ | 2014 |

|

RU2576710C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЛОПАРИТОВОГО КОНЦЕНТРАТА | 2000 |

|

RU2168556C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛОВ ТУГОПЛАВКИХ МЕТАЛЛОВ ИЗ ЛОПАРИТОВОГО КОНЦЕНТРАТА | 2000 |

|

RU2160787C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ И ПОЛУЧЕНИЯ СТРОИТЕЛЬНОГО ГИПСА ИЗ ФОСФОГИПСА ПОЛУГИДРАТА | 2013 |

|

RU2528573C1 |

| Способ обработки фосфатного концентрата РЗЭ | 2015 |

|

RU2612244C1 |

| Способ переработки эвдиалитового концентрата | 2020 |

|

RU2742330C1 |

| СПОСОБ ПЕРЕРАБОТКИ ФОСФОГИПСА ДЛЯ ПРОИЗВОДСТВА КОНЦЕНТРАТА РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ И ГИПСА | 2013 |

|

RU2520877C1 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД | 2003 |

|

RU2235067C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОГАРКОВ ФТОРИРОВАНИЯ | 2013 |

|

RU2537581C1 |

Использование: получение соединений редкоземельных металлов, в частности фторидов редкоземельных металлов. Сущность способа: азотнокислый раствор редкоземельных металлов имеет состав сумма РЗМ 300-350 г/л, азотная кислота не более 40 г/л. Его обрабатывают сточными водами редкометального производства, содержащими 60-120 г/л фтор - иона и не более 2,0 об, % свободного аммиака. Осадок фильтруют и сушат. 6 табл.

СПОСОБ ПОЛУЧЕНИЯ ФТОРИДОВ РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ, включающий обработку исходного азотнокислого раствора редкоземельных металлов фторсодержащим реагентом, фильтрацию и сушку полученного осадка, отличающийся тем, что обработке подвергают раствор с содержанием суммы редкоземельных металлов 300-350 г/л, азотной кислоты не более 40 г/л и в качестве фторсодержащего реагента используют сточные воды редкоземельного производства, содержащие 60-120 г/л фтор-иона и не более 2,0 об.% свободного аммиака.

| А.И.Михайличенко и др | |||

| Редкоземельные металлы | |||

| М.: Металлургия, 1987, с.165. |

Авторы

Даты

1995-02-09—Публикация

1992-01-04—Подача