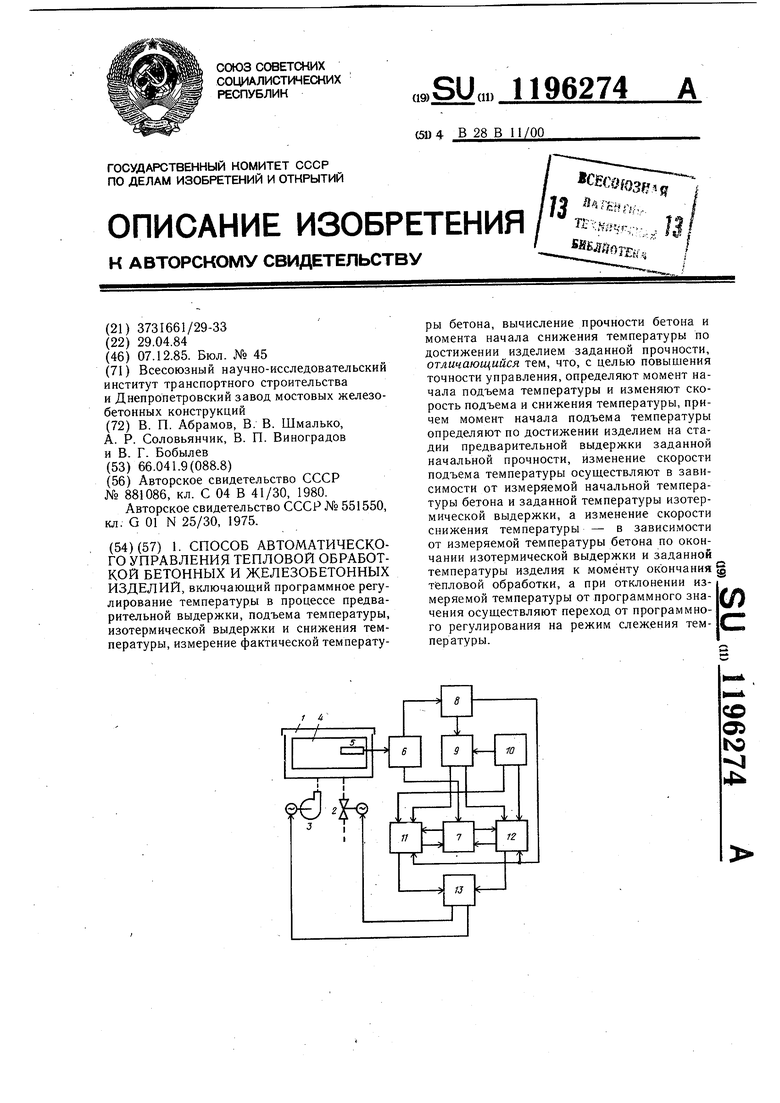

Изобретение относится к строительному производству и может быть использовано для автоматического управления процессом тепловой обработки бетонных и железобетонных изделий Снепрерывным контролем прочности твердеющего.бетона. Цель изобретения - повышение точности управления. На чертеже изображено устройство для осуществления способа. Сущность способа заключается в следующем. Контроль нарастания прочности бетона ведется с момента окончания формования изделия, и по достижении бетоном начальной прочности, задаваемой в зависимости от массивности изделия, его формы, назначения и других факторов, выдается сигнал на подъем температуры изделия. Причем скорость подъема рассчитывается сразу же после окончания предварительной выдержки по фактической температуре бетона и заданной температуре изотермической выдержки. Так как подъем температуры рекомендуют назначать в прогрессивно возрастающем темпе, то в качестве примера может быть предложена следующая зависимость температуры на участке подъема в функции от времени Ти(т) Тн+К„-т, (1) гдеТя(т) -текущее значение температуры на участке подъема, °С; Тм - значение температуры в момент начала подъема, °С; т - текущее время на участке подъема температуры, ч; т - опытная постоянная (больше 1); Кп - коэффициент, пропорциональный скорости подъема температуры, °С/ч. К„(Тиз-Т„). р (2) (. JHS J-B где Vn - скорость подъема температуры в конце участка подъема (задается с учетом массивности изделия, его формы и других факторов); Тнэ - программное значение температуры изотермической выдержки, °С. В конце изотермической выдержки сигналом к снижению температуры является достижение бетоном изделия заданной прочности, скорость снижения температуры также рекомендуют назначать в прогрессивно возрастающем темпе. Функция зависимости температуры от времени на участке снижения может иметь вид тЛг) те-Кс-т, где Те (т) - текущее значение температуры на участке снижения, °С; Т фактическое значение температу ры в момент окончания изотермической выдержки, °С; т - текущее время на участке снижения температуры, ч; Кс - коэффициент, пропорциональный скорости снижения температуры, °С/ч. If-/т Ti . Г Т 1Чс-U -з; .---- - j 1( где Vc - скорость снижения температуры в конце участка снижения (задается с учетом массивности изделия, его формы и других факторов); Тз - заданное конечное значение температуры на участке снижения. Таким образом, скорость снижения температуры вычисляется в зависимости от факической температуры бетона в конце участка изотермической выдержки, которая может начительно отличаться от программного знаения. В процессе тепловой обработки возможны лучаи поломки клапана либо других устойств, с помощью которых производитя регулирование подачи теплоносителя в проарочную камеру, в результате чего темпераура бетона или скорость ее подъема моет значительно превысить программное знаение, а в Случае непредвиденного снижения емпературы при возобновлении обогрева изелия известными способами управления теповой обработкой ведут процесс подъема темературы до программного значения с неправляемой скоростью (обычно максимальо возможной), что приводит к деструкивным изменениям бетона изделия. В подобных случаях при значительном отклонении температуры изделия от программного производят переключение программы на режим слежения за изменяющейся температурой изделия. При. этом при превышении температурой изделия программного значения производят включение вентиляции пропарочной камеры с тем, чтобы предотвратить опасное для бетона повышение температуры изделия, а при снижении температуры изделия ее возврат к программному значению производят со скоростью, вычисляемой по разности программного и фактического значений температуры. Вычисление скорости возврата температуры к программному значению может производиться аналогично расчету скорости на участке подъема температуры. Устройство содержит пропарочную камеру 1 с исполнительным механизмом 2 подачи теплоносителя, системой 3 вентиляции и изделием 4 с установленным в нем датчиком 5 температуры, соединенным с аналого-цифровым преобразователем 6, который преобразует изменение сопротивления датчика в цифровой код. Выход преобразователя 6 связан с блоком 7 слежения, а через блок 8 задержки - с блоком 9 вычисления прочности, второй вход которого соединен с элементом 10 памяти, содержащим исходные данные для расчета режима тепловой обработки: внд цемента, состав бетона, заданная начальная прочность, заданная конечная прочность, температура изотермической выдержки, заданная конечная температура, максимально допустимые скорости подъема

и снижения температуры и опытная постоянная т.. .

Выход элемента 10 связан также с блока-ми 11 и 12 вычисления режима подъема и снижения температуры. На эти же блоки поступают сигналы от блока 9 вычисления прочности, а выходы блоков 11 и 12 связаны с блоком 13 управления исполнительными механизмами нагрева и охлаждения.

Блок 7 слежения за текущей температурой бетона соединен двухсторонней связью с блоками 11 и 12.

С датчика 5 информация о температуре изделия 4 поступает в аналого-цифровой преобразователь 6,который периодически (через 3-5 с) передает эту информацию в цифровом коде на блоки 7 и 8.

В блоке 8 задержки производится проверка достоверности поступающего от преобра-, зователя 6 сигнала, пропорционального температуре изделия, после чего ве,1ичина этого сигнала непрерывно передается в блок 9 вычисления прочности до тех пор, пока очередной сигнал о температуре изделия (поступающий периодически от преобразователя 6) не пройдет проверку на достоверность. Так, если в цепи датчика температуры происходит разрыв цепи, то сопротивление датчика (составляющее обычно десятки ом) многократно возрастет и блок 8 задержки не пропускает в блок вычисления прочности «фальшивый сигнал, а продолжает транслировать предыдущий достоверный сигнал о температуре изделия, потому что тепловые процессы в изделии инерционны и температура его не может быстро измениться. В этом случае блок прочности выдает более достоверную информацию, чем если бы в него поступал сигнал о неправдоподобно высокой (10-10 °С) температуре изделия.

Кроме того, с блока 8 в случае обрыва цепи датчика температуры поступает сигнал на отключение блоков 11 и 12, так как блок 7 слежения, управляющий блоками 11 и 12, в случае отклонения фактической температуры изделия больше допустимого значения от программной, вырабатьь ваемой блоками 11 и 12, переключает программы этих блоков в режим слежения за фактической температурой изделия. Так, если температура изделия превышает программную выще допустимого значения, то блок 12, выдает сигнал в блок 13 управления, который включает исполнительный механизм вентиляции камеры, не допуская тем самым перегрева изделия. Если температура изделия гораздо ниже программного значения, например, при аварийном отключении подачи пара, то лок 11 по команде от блока 7 начинает отслеживать фактическую температуру изделия и в случае возобновления нагрева камеры вычисляет скорость подъема по разности программного (в данном случае температуры изотермической выдержки) и фактического значений температуры изделия, не допуская теплового удара на бетон.

Следовательно, при случайно:/обрыве цепи датчика температуры устройство выполняет только функцию контроля прочности бетона, если предположить, что температура изделия остается неизменной, хотя,реально с этого момента начинается процесс термосного выдерживания и температура изделия медленно снижается, однако даже в таком режиме работы устройства имеется возможность получить информацию (с некоторой погрешностью) о прочности бетона изделия.

В блок 9 вычисления прочности поступает из элемента 10 памяти информация об исходных данных, необходимых для расчета текущей прочности бетона. По достиже5 НИИ бетоном изделия заданных значений прочности блок 9 выдает команды блокам вычисления температурного режима. Так в блок 11 поступает сигнал на начало подъема температуры, а в блок 12 - на снижение, Q после изотермической выдержки. Блоки 11 и 12 вычисляют температурные режимы по зависимостям (1)-(4), получая исходные данные для расчета от элемента 10 памяти. Способ автоматического управления тепловой обработкой бетонных и железобетон5 ных изделий осуществляют следующим образом.

После формования изделия 4, перемещения его в пропарочную камеру 1 и установки в него датчика 5 температуры производят вычисление текущей прочности бетона 0 изделия по фактической температуре изделия. При достижении бетоном заданной наначальной прочности подается команда на подъем температуры изделий со скоростью, вычисляемой с учето,м температуры бетона в момент начала обогрева и заданной те.мпературы изотермической выдержки. Подъем температуры ведется в прогрессивно возрастающем темпе до достижения бетоном изделия заданной температуры изотермической выдержки.

0 При значительном отклонении фактической температуры изделия от программного значения производят переключение программы на режим слежения за изменяющейся температурой изделия, при этом при превышении температурой изделия программного значения производят включение вентиляции, на охлаждение, а при снижении нагрев изделия возобновляют со скоростью, вычисляемой по разности между температурой изотермической выдержки и фактической температурой изделия, напри.мер, по зависимостям (1) и (2). В случае обрыва цепи датчика температуры текущую прочность бетона вычисляют по фиксированному значению температуры бетона в .момент времени, предшествующий обрыву цепи, при этом отключаетс ся управление исполнительными механизмами и подается аварийный сигнал. После восстановления целостности цепи датчика прочность бетона вычисляется далее уже по фактической температуре бетона, а температуру изделия (при ее отклонении от программного значения) возвращают к заданной со скоростью, вычисляемой по приведенной методике. По достижении изделием на стадии изотермической выдержки заданной конечной прочности вырабатывается сигнал на охлаждение изделия. Скорость снижения температуры бетона вычисляют по фактической температуре бетона в момент начала охлаждения и заданной конечной температуре, например, по зависимостям (3) и (4). Таким образом, способ автоматического управления тепловой обработкой бетонных и железобетонных изделий дает возможность автоматически определять момент начала подъема температуры на стадии предварительной выдержки по достижении изделием заданной начальной прочности, а скорость подъема и снижения температуры бетона формировать в прогрессивно возрастающем темпе с учетом фактической температуры бетона. Кроме того, непрерывное слежение за температурой бетона с управляющими воздействиями на изделие в виде нагрева или охлаждения на любой стадии тепловой обработки исключает тепловой удар на бетон, что не предусмотрено при известных способах автоматического управления тепловой обработкой бетона. Изобретение позволяет повысить качество изделий за счет устранения деструктивных процессов в бетоне, появляющихся при больших градиентах температуры по сечению изделий, исключить перегрев изделия при случайном выходе из строя исполнительного механизма подачи теплоносителя и обрыве цепи датчика температуры, наиболее часто встречающихся неполадках в системах автоматического управления тепловой обработкой бетона.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ТЕПЛОВОЙ ОБРАБОТКОЙ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 1991 |

|

RU2028283C1 |

| Устройство управления тепловой обработкой бетона | 1985 |

|

SU1312525A1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПРОЦЕССОМ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 1994 |

|

RU2082606C1 |

| Способ автоматического управленияТЕРМОВлАжНОй ОбРАбОТКОй бЕТОННыХи жЕлЕзОбЕТОННыХ издЕлий и уСТРОйСТВОдля ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU796806A1 |

| УСТРОЙСТВО ОПЕРАТИВНОГО КОНТРОЛЯ ПРОЧНОСТИ БЕТОНА | 2009 |

|

RU2462355C2 |

| Устройство для управления процессом изготовления бетонных и железобетонных изделий | 1986 |

|

SU1416320A1 |

| Устройство для управления тепловойОбРАбОТКОй жЕлЕзОбЕТОННыХ издЕлий | 1979 |

|

SU828173A1 |

| Устройство для управления процессом изготовления бетонных и железобетонных изделий | 1990 |

|

SU1728029A2 |

| Способ автоклавирования изделий из ячеистого бетона | 2019 |

|

RU2716764C1 |

| СПОСОБ ТЕПЛОВОЙ ОБРАБОТКИ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 2015 |

|

RU2618003C1 |

1. СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ТЕПЛОВОЙ ОБРАБОТКОЙ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ, включающий программное регулирование температуры в процессе предварительной выдержки, подъема температуры, изотермической выдержки и снижения температуры, измерение фактической температуры бетона, вычисление прочности бетона и момента начала снижения температуры по достижении изделием заданной прочности, отличающийся тем, что, с целью повышения точности управления, определяют момент начала подъема температуры и изменяют скорость подъема и снижения температуры, причем момент начала подъема температуры определяют по достижении изделием на стадии предварительной выдержки заданной начальной прочности, изменение скорости подъема температуры осуществляют в зависимости от измеряемой начальной температуры бетона и заданной температуры изотермической выдержки, а изменение скорости снижения температуры - в зависимости от измеряемой температуры бетона по окончании изотермической выдержки и заданной температуры изделия к моменту окончания § тепловой обработки, а при отклонении из- меряемой температуры от программного зна- Л чения осуществляют переход от программного регулирования на режим слежения температуры. СО о ГчЭ 4

| Способ управления процессом тепловой обработки строительных изделий | 1980 |

|

SU881086A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Устройство для непрерывного контроля прочности твердеющего бетона | 1975 |

|

SU551550A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-12-07—Публикация

1984-04-29—Подача