Изобретение относится к синтезу триарилфосфатов, которые могут использоваться в качестве огнестойких турбинных масел, пластификаторов, присадок к функциональным жидкостям и пр.

Традиционным способом получения триарилфосфатов является способ, состоящий из взаимодействия смеси фенолов с фосфорилирующим веществом, которым чаще всего является хлорокись фосфора (1). В практике многих стран осуществляются как периодические, так и непрерывные способы получения триарилфосфатов на этой основе (2). При этом способы фосфорилирования фенолов каменноугольного происхождения (1) и синтетических алкилированных фенолов с алкильным радикалом С3 и выше, получаемых по реакции Фриделя-Крафтса, имеют определенные отличия. Синтетические алкилированные фенолы, как правило, содержат примеси ди- и полиалкилфенолов, присутствующих в исходном продукте реакции Фриделя-Крафтса. Эти вещества обладают наименьшей реакционной способностью и практически не вступают во взаимодействие с фосфорилирующим агентом. Наименее реакционноспособные фенолы можно удалить из исходных продуктов с помощью предварительной ректификации, но такой способ неэкономичен. Поэтому в практике принято после накопления значительных количеств таких продуктов отправлять их на сжигание.

Известен способ получения триарилфосфатов (3), который состоит из следующих стадий: I - реакции взаимодействия фосфорилирующего вещества с рециклизуемой смесью синтетических фенолов, в случае необходимости, в присутствии дополнительной смеси фенолов. При этом общее молярное отношение фенолов к атомам фосфора фосфорилирующего агента берется менее 3:1, II - реакции взаимодействия продукта стадии I с исходной смесью фенолов, причем количество указанной смеси, добавляемой на стадии II, должно быть таким, чтобы общее молярное отношение фенолов, введенных в процесс, к атомам фосфора было не менее 3:1, III - отгонки непрореагировавших фенолов из продукта стадии II, что дает вышеуказанную рециклизуемую смесь фенолов, IV - из рециклизации указанной рециклизуемой смеси на стадию I.

Недостатком данного способа является его многостадийность и применение высоких температур (200-280оС) для достижения высокой степени конверсии наименее реакционноспособных фенолов. Кроме того, способ не обеспечивает стабильности состава конечного продукта.

Наиболее близким к предлагаемому техническим решением (прототипом) является способ получения триарилфосфата, используемого в качестве турбинного масла (4), включающий этерификацию хлорокиси фосфора каменноугольным ксиленолом (ГОСТ 11314-82), в присутствии катализатора - четыреххлористого титана с последующей дистилляцией эфира-сырца и возвращением смеси непрореагировавших фенолов, содержащих ди- и монохлорангидриды арилфосфорных кислот, с т.кипения 120-260оС при остаточном давлении 45 мм рт.ст. на стадию этерификации в количестве 20 мас.% от загружаемого ксиленольного сырья.

Недостатком данного процесса является невозможность достижения выхода целевого продукта более 70% , неудовлетворительное качество эфира-сырца, большая продолжительность процесса и нестабильность состава и качества целевого продукта, что отрицательно влияет на эксплуатационные свойства турбинного масла.

Целью изобретения является интенсификация процесса и увеличение выхода целевого продукта с сохранением его эксплуатационных свойств.

Поставленная цель достигается тем, что осуществляют этерификацию хлорокиси фосфора фенольной смесью, включающей каменноугольный ксиленол при молярном соотношении реагентов 1:(3-3,05) в присутствии катализатора четыреххлористого титана при ступенчатом нагреве реакционной массы до 170оС с последующей дистилляцией эфира-сырца и возвратом смеси непрореагировавших фенолов на стадию этерификации, причем в качестве фенольной смеси используют фенольно-ксиленольную смесь (фкс) с массовым соотношением фенола к смеси ксиленолов (30-40): (70-60), причем в качестве смеси ксиленолов используют 3,5-ксиленол синтетический и каменноугольный ксиленол в массовом соотношении 2: 1 соответственно и/или смесь непрореагировавших фенолов, выделенную из эфира-сырца на стадии дистилляции с т.кип.90-130оС при остаточном давлении 20-25 мм рт.ст.

Для получения триарилфосфатов, пригодных в качестве огнестойкой гидравлической и смазочной жидкости в системах смазки и регулирования турбоагрегатов, используют рециркулируемую смесь непрореагировавших фенолов в количестве 6-10 мас.%, взамен свежей фенольно-ксиленольной смеси.

Отличием заявляемого способа от известного является следующее.

Использование фенольно-ксиленольной смеси определенного массового состава (30-40):(70-60), что способствует сохранению эксплуатационных свойств турбинного масла и позволяет экономить дефицитное сырье - каменноугольный ксиленол.

Замена дефицитного каменноугольного ксиленола, содержащего большое количество нереакционноспособных примесей на синтетический 3,5-ксиленол в определенном массовом соотношении (1:2) способствует достижению более глубокой степени конверсии по фенолам на стадии этерификации и уменьшению времени реакции.

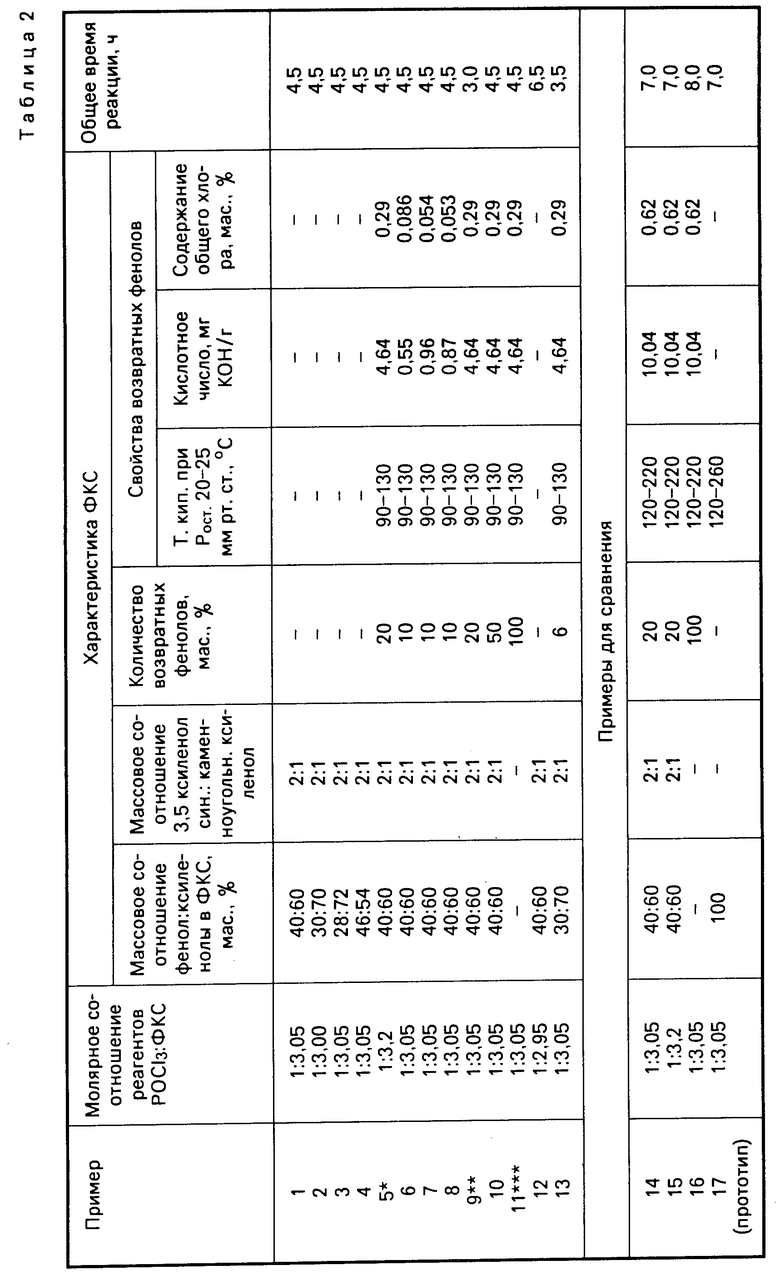

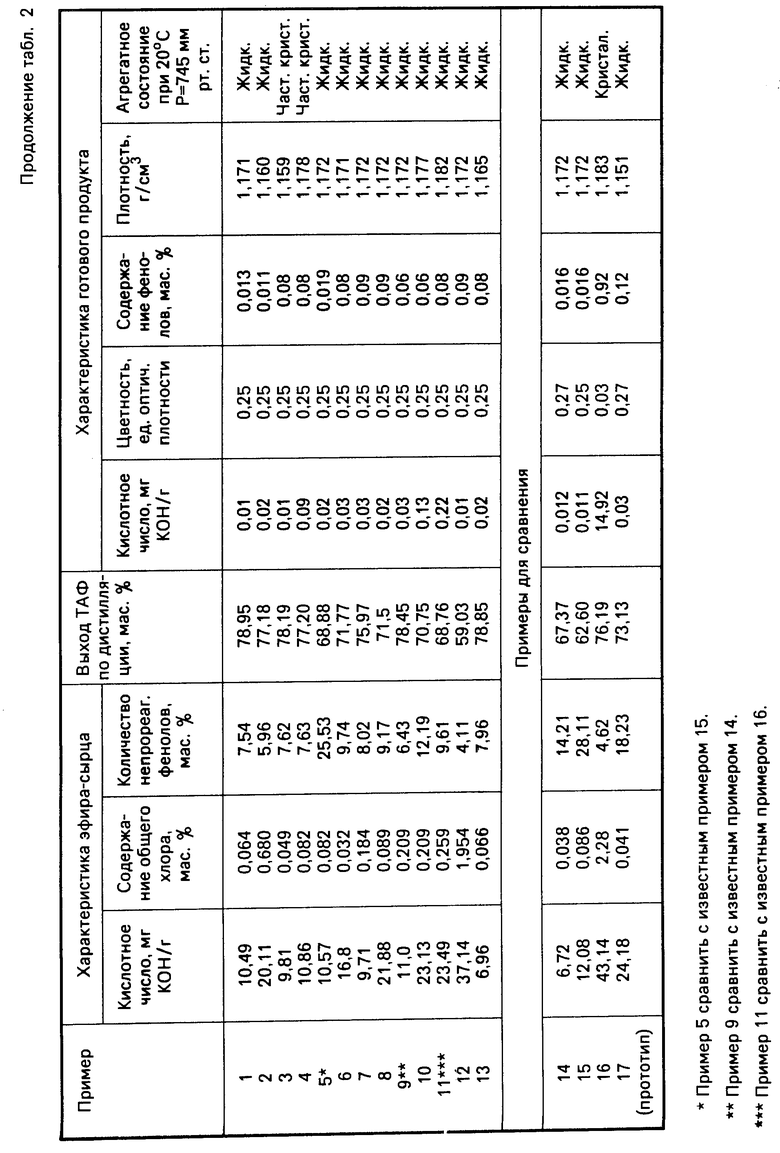

Возврат на стадию этерификации смеси непрореагировавших фенолов, выделенных на стадии дистилляции в более узком температурном интервале 90-130оС/20-25 мм рт.ст. вместо 120-260оС/45 мм рт.ст., обеспечивает возможность проведения реакции при мольном соотношении хлорокись фосфора:фенольная смесь = 1:(3-3,05), что в свою очередь уменьшает количество возвратных фенолов (гр.12, табл.1). Кроме того, использование возвратных фенолов, выделенных в более узком температурном интервале, содержащих значительно меньшее качество ди- и монохлорангидридов арилфосфорных кислот, значительно улучшает качество возвратных фенолов (гр.7,8, табл.2) и способствует увеличению выхода готового продукта.

Рециркуляция смеси непрореагировавших фенолов, выделенных в выбранном интервале температур в количестве 6-10 мас.%, обеспечивает удовлетворительное качество эфира-сырца и получение продукта, используемого в качестве турбинного масла.

Данные отличия являются новыми, не описанными в научно-технической и патентной документации и обеспечивают новое свойство, а именно: повышение степени конверсии по фенолам до 93 (вместо 76% по прототипу) и сокращение времени реакции в 1,7 раза. Следовательно, данные отличия соответствуют критерию "Существенные отличия".

Изобретение осуществляют следующим образом.

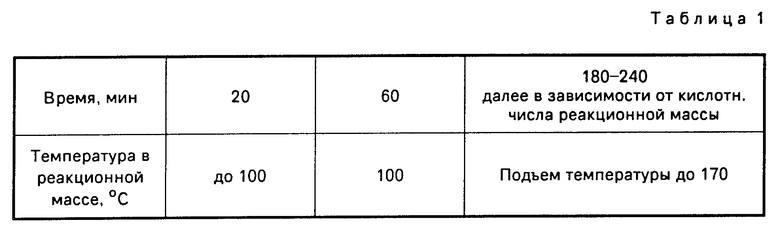

П р и м е р 1. Синтез проводят при одновременной загрузке компонентов в реактор, снабженный мешалкой, термометром, обратным холодильником, соединенным с системой поглощения хлористого водорода. При проведении реакции был использован температурно-временной режим, приведенный в табл.1.

Далее в течение 1 ч отдувают хлористый водород азотом.

Свежая фенольно-ксиленольная смесь имела массовое соотношение фенол:3,5 - ксиленол синт.:ксиленол каменноугольный= = 40:40:20.

Для приготовления использовались:

Фенол синтетический ТУ 6-09-5303-86 с содержанием фенола 99,97%; 3,5-ксиленол синтетический ТУ 14-6-87-72 с содержанием 3,5-ксиленола 99,5%; каменноугольный ксиленол марки "Б" ГОСТ 11314-82 с содержанием 3,5-ксиленола 65-75% , нейтральных масел и оснований 1%, воды 0,3%, остальное - 2,4-ксиленол, фенол, о-крезол и другие примеси фенольного характера.

В табл. 2 приведена рецептура, условия проведения синтеза и свойства эфира-сырца и готового продукта.

П р и м е р ы 2,3,4. Синтез осуществляют аналогично примеру 1, с тем различием, что свежая ФКС имеет следующие массовые соотношения фенол:ксиленолы = 30:70 (пример 2) = 28:72 (пример 3) = 46:54 (пример 4). В качестве ксиленолов используют смесь из синтетического 3,5-ксиленола и каменноугольного в соотношении 2: 1 соответственно. Соотношение реагентов хлорокись фосфора: ФКС = 1:3,00 в примере 2, и = 1:3,05 в примерах 3 и 4, т.е. аналогично примеру 1 (см.табл.1).

П р и м е р 5. Процесс осуществляют аналогично примеру 1, с тем различием, что исходная ФКС представляет собой смесь из свежей ФКС с соотношением - фенол:ксиленолы, аналогичным примеру 1, и возвратной фенольной фракции, полученной при дистилляции в примере 1 эфира-сырца, в количестве 20 мас. % по отношению к свежей ФКС (в виде избытка). Соотношение реагентов хлорокись фосфора:ФКС = 1:3,2.

П р и м е р 6. Процесс осуществляют аналогично примеру 1, только используют возвратную фенольную фракцию, полученную после дистилляции эфира-сырца по примеру 1, в количестве 10 мас.%, взамен свежей ФКС. (Первое использование возвратных фенолов).

П р и м е р 7. Процесс осуществляют аналогично примеру 6, только используют возвратную фенольную фракцию, полученную после дистилляции эфира-сырца по примеру 6. (Второе использование возвратных фенолов).

П р и м е р 8. Процесс осуществляют аналогично примеру 7, только используют возвратную фенольную фракцию, полученную после дистилляции эфира-сырца в примере 7. (Третье использование возвратных фенолов).

Поскольку возвратные фенолы обогащены примесями нейтрального, малореакционноспособного и кислого характера по сравнению с исходной ФКС, число рециклов, с учетом вышеуказанных факторов, определяют по формуле (1)

n =  (1) где n - число рециклов;

(1) где n - число рециклов;

Сn - допустимое суммарное содержание нереакционноспособных нейтральных и кислых примесей в рециклизуемой фракции, мас.%;

Со - содержание примесей нефенольного характера, а также пространственно-затрудненных малореакционноспособных фенолов, вносимых со свежей ФКС, мас.%. Рассчитываются по характеристике исходного фенольного сырья.

Ск - содержание кислых примесей в возвратной фенольной фракции, полученной после дистилляции эфира-сырца, мас.%.

Сф - содержание фосфатов в возвратной фракции, мас.%.

N - количество рециркулируемой фракции, мас.ч.

Количество рециркулируемой возвратной фенольной фракции - 6-10 мас.% - соответствует избытку свежей ФКС - 0,05 молей (над стехиометрией) (примеры 3,4,6-8). Как видно из примера 5, увеличение избытка ФКС до 0,2 моля приводит к увеличению количества непрореагировавших фенолов в эфире-сырце и, соответственно, к увеличению количества рециркулируемой возвратной фенольной фракции. Графы 10-12 в табл.2 приведены для иллюстрации характеристики эфира-сырца в соответствии с требованиями, предъявляемыми к эфиру-сырцу.

П р и м е р ы 9,10. Процесс осуществляют аналогично примеру 1. При этом соотношение реагентов хлорокись фосфора:ФКС соответствует 1:3,05 и возвратную фенольную фракцию добавляют взамен части свежей ФКС, а не в качестве избытка.

П р и м е р 11. Процесс осуществляют аналогично примерам 9,10, при этом в качестве исходной ФКС используют только фракцию возвратных фенолов.

П р и м е р 12. Процесс осуществляют аналогично примеру 1, но при этом соотношение реагентов хлорокись фосфора:ФКС соответствует 1:2,95, при этом увеличивается количество хлорангидридов арилфосфорных кислот и, соответственно, уменьшается выход дистиллированного ТАФ.

П р и м е р 13. Процесс осуществляют аналогично примеру 2, с тем различием, что взамен 6 мас.% свежей ФКС используют возвратную фенольную фракцию.

П р и м е р ы 14,15,16,17. Осуществляют известным способом по регламенту.

Как видно из табл. 2, описываемый способ позволяет интенсифицировать процесс, повысить степень конверсии по фенольно-ксиленольному сырью до 93%, уменьшить расходные нормы сырья за счет возможности срабатывать возвратные фенолы без рециклизации их в виде избытка, получать целевой продукт с удовлетворительным качеством. Многократное использование возвратных фенолов не отражается на качестве эфира-сырца (пр.6-8 табл.2). Полученные триарилфосфаты могут использоваться в качестве пластификаторов для ПВХ и в качестве присадок к функциональным жидкостям.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИФИКАТОРОВ | 1992 |

|

RU2034826C1 |

| СПОСОБ ОЧИСТКИ РЕАКТОРОВ ДЛЯ СИНТЕЗА СЛОЖНЫХ ЭФИРОВ | 1992 |

|

RU2011444C1 |

| СПОСОБ ОЧИСТКИ ТРИС- β -ХЛОРПРОПИЛФОСФАТА | 1992 |

|

RU2037497C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИФИКАТОРА НА ОСНОВЕ СЛОЖНЫХ ЭФИРОВ СМЕСИ ДИКАРБОНОВЫХ КИСЛОТ С ЧИСЛОМ УГЛЕРОДНЫХ АТОМОВ 4 - 6 | 1993 |

|

RU2057115C1 |

| ТЕРМОПЛАСТИЧНАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1991 |

|

RU2010819C1 |

| ЭЛЕКТРОПРОВОДЯЩАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2016424C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИКОВОГО ГРАНУЛЯТА | 1996 |

|

RU2096341C1 |

| НАПОЛНИТЕЛЬ УСТРОЙСТВА ОБЕЗЗАРАЖИВАНИЯ ВОДЫ ДЛЯ ПИТЬЯ | 1992 |

|

RU2043310C1 |

| ТЕРМОПЛАСТИЧНАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1995 |

|

RU2076121C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2032948C1 |

Сущность изобретения: продукт смесь P(O)(OR)3, где R - арил. Реагент 1: POCl3 Реагент 2: фенольно-ксиленольная смесь при массовом соотношении фенола к смеси ксиленолов 30-40 : 70-60, при использовании в качестве смеси ксиленолов 3,5-ксиленола синтетического и каменноугольного в соотношении 2: 1. Условия реакции: при 170°С с возвратом смеси непрореагировавших фенолов в зону реакции в количестве 6-10 мас.% взамен свежей фенольно-ксиленольной смеси. 1 з.п.ф-лы, 1 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-02-09—Публикация

1991-04-23—Подача