Изобретение относится к способу очистки трис-β-хлорпропилфосфата (ТХПФ), получаемого взаимодействием хлорокиси фосфора с окисью пропилена в присутствии катализатора четыpеххлористого титана.

ТХПФ применяется в качестве пластификатора антипирена для поливинилхлорида, полиметилметакрилата, полиуретанов и эфиров целлюлозы.

Трудноосуществимой стадией процесса получения ТХПФ является его очистка от катализатора и продуктов его превращения, низкокипящих примесей и кислотных компонентов, остаточное наличие которых в пластификаторе-антипирене приводит к протеканию процессов, приводящих как к деструкции самого ТХПФ, так и к ограничению срока службы изделий на его основе.

Известен способ очистки эфирных масел, где для удаления металлов, перекисей и кислотных компонентов, масло промывают 1-5%-ным раствором ферроцианида натрия или калия, затем смесью 3-5%-ного раствора Na2CO3 или NaOH и 1-3% -ного раствора Na2SO4 при 20-80оС в течение 1 ч при соотношении масло и растворы 1:4.

Недостатком этого способа является применение дефицитных комплексообразователей, удорожающих процесс и большое количество сточных вод.

Известен способ очистки β-галогеналкиловых эфиров фосфорной кислоты, заключающийся в обработке эфира-сырца полученного на стадии синтеза 10%-ным раствором едкого натра, в объемном соотношении 1:4.

Чтоыб избежать разложения продукта под действием щелочи, температуру нейтрализации поддерживают ниже 30оС. Продукт реакции сливают из разделителя в емкость, где промывают водой в соотношении 1:1, с целью отмывки от щелочи при температуре 40-45оС. После промывки продукт с содержанием воды 5% подсушивают. Данный способ очистки с помощью водно-щелочной промывки не позволяет получить продукт полностью очищенный от катализатора и легколетучих примесей. В процессе хранения в таком продукте наблюдается увеличение кислотности.

Известен способ очистки, состоящий в том, что эфир-сырец промывают 2,5-3% -ным раствором едкого натра при объемном соотношении эфир-водно-щелочной раствор 1:1, при температуре 20-25оС до нейтральной реакции. В полученный после водной промывки эфир добавляют ацетон в количестве 5-20% от массы эфира и проводят подсушку. Подсушенный продукт фильтруют. Данный способ дает возможность очистить эфир от катализатора, но не от легколетучих примесей, наличие которых в дальнейшем приводит к нарастанию кислотности в продукте.

Известные способы, кроме того, не освобождают ТХПФ от нежелательного запаха, который ограничивает области его применения и наличие которого вызвано присутствием примесей, от которых невозможно избавиться ни описанными методами экстракции, ни простой вакуумной перегонкой.

Для получения ТХПФ с хорошими качественными показателями известна сложная очистки ТХПФ, получаемого непрерывным методом в среде готового продукта [1] Очистка состоит из обработки эфира-сырца минеральной кислотой, водой, водным раствором щелочи, водой, обработкой водяным паром и подсушкой. Метод громоздок и предполагает для извлечения катализатора обработку эфира-сырца концентрированными минеральными кислотами серной или соляной или их смесью. Это создает дополнительные трудности аппаратурного оформления процесса. Предложенная очистка сопровождается образованием большого количества сточных вод.

Известен способ очистки [2] заключающийся в освобождении эфира-сырца от катализатора с помощью промывки водным раствором карбоната натрия и водой, подсушкой и дальнейшей обработкой подсушенного готового продукта паром. Окончательно продукт подсушивают при нагревании в вакууме. Известный метод не позволяет полностью очистить продукты от катализатора, результатом чего является нестабильность свойств при хранении, что характеризуется нарастанием кислотности и снижением температуры вспышки в готовом продукте при хранении (см.таблицу, пример 14). Кроме того, недостатком данного метода является большая энергоемкость процесса за счет дополнительных энергетических затрат на обработку паром уже выделенного готового продукта.

Техническая задача состояла в разработке экономичного способа, позволяющего получить ТХПФ с более высокой температурой вспышки, со стабильными свойствами в процессе хранения не менее шести месяцев и отсутствием запаха.

Поставленная задача решается за счет того, что ТХПФ, получаемый взаимодействием хлорокиси фосфора и окиси пропилена в присутствии катализатора четыреххлористого титана, очищают при температуре 100-120оС отработкой "острым" перегретым паром с температурой 110-140оС при остаточном давлении 12,00-13,33 кПа, после чего проводят водно-щелочную и водную промывки при температуре 50-90оС.

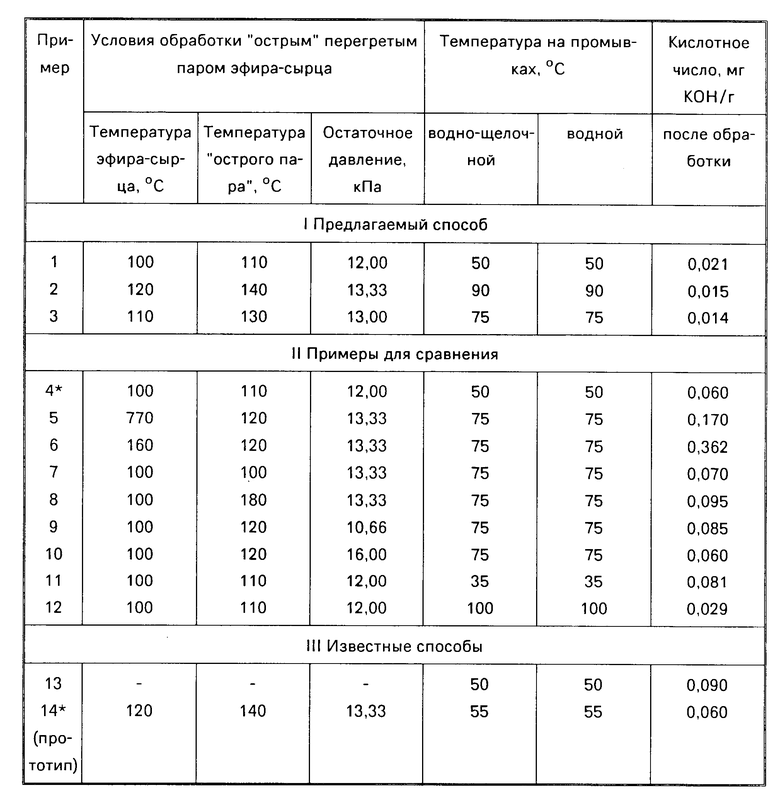

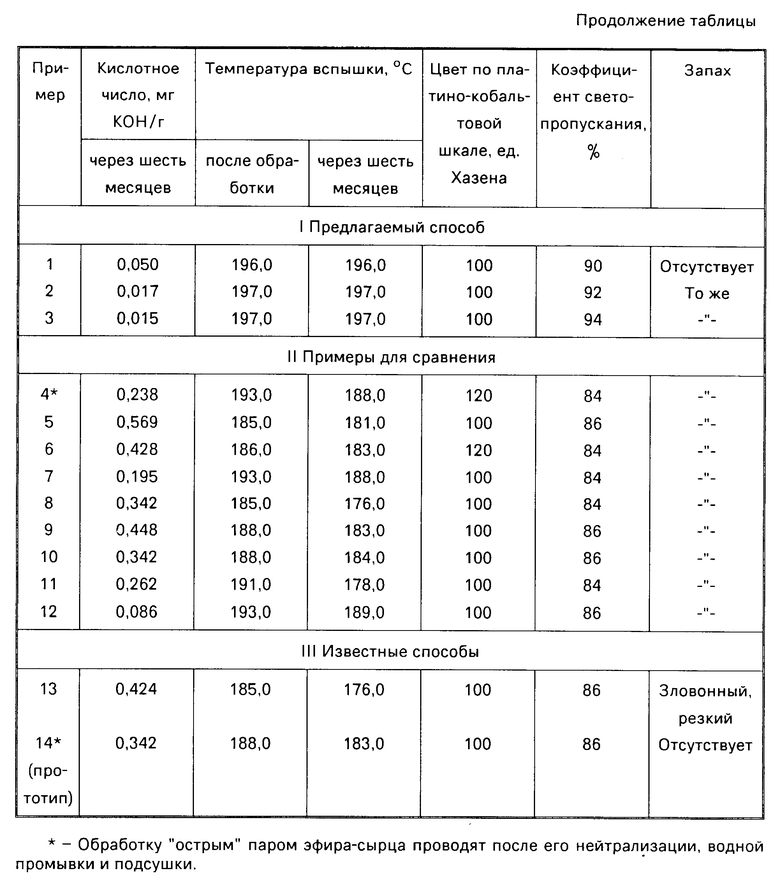

Неожиданно было найдено, что последовательность проведения стадий очистки является доминирующим фактором в достижении поставленной технической задачи. Обработка эфира-сырца, содержащего каталитически активные компоненты и невступившую в реакцию окись пропилена и другие легколетучие продукты синтеза, "острым" перегретым паром позволяет перевести катализатор в соединения, которые легко удаляются на последующих стадиях очистки. Это обеспечивает достижение стабильности показателей качества ТХПФ при хранении в течение шести месяцев. Кроме того, освобождает ТХПФ от нежелательного запаха. Как показали исследования, при другой последовательности очистки эфира-сырца достигается более низкий уровень качественных показателей ТХПФ (см.таблицу, пример 4). Было также найдено, что лучшие результаты по стабилизации качественных показателей достигаются за счет использования "острого" перегретого пара с температурой 110-140оС при проведении процесса при остаточном давлении 12,00-13,33 кПа и температуре в реакционной массе 100-120оС. Водно-щелочную и водную промывки необходимо проводить в интервале температур 50-90оС. При использовании более низких температур показатели качества ухудшаются.

П р и м е р 1. ТХПФ-сырец получают непрерывно в реакторе емкостного типа, снабженном циркуляционным выносным контуром и холодильником, в среде ТХПФ под "азотным дыханием", давлением 1,7 кПа и при температуре 100оС. В течение 1 ч в реактор подают хлорокись фосфора (300 мас.ч.), четыреххлористый титан (0,6 мас.ч.) и окись пропилена (337 мас.ч.). Полученный ТХПФ-сырец обрабатывают "острым" перегретым паром, освобождают от остаточной кислотности нейтрализацией 2,5%-ным раствором NaOH, промывают водой, подсушивают и фильтруют.

Качество полученного продукта контролируют определением температуры вспышки и изменением кислотного числа во времени. Прозрачность продукта оценивают оптическим методом и контролируют по коэффициенту светопропускания на приборе ФЭК-56 при светофильтре N 3 и длине волны 4000 нм, измерения проводят относительно пустой кюветы с толщиной слоя 2 см. Условия очистки и характеристика готового продукта представлены в таблице.

П р и м е р ы 2, 3. Процесс осуществляют аналогично примеру 1, только ТХПФ-сырец подвергают очистке при условиях, представленных в графе 2-6 таблицы.

П р и м е р ы 4. Процесс получения эфира-сырца осуществляют аналогично примеру 1, затем ТХПФ-сырец нейтрализуют, промывают водой и обрабатывают "острым" паром.

П р и м е р ы 5, 6. Процесс осуществляют аналогично примеру 1, только температура эфира-сырца при обработке его "острым" паром 70оС в примере 5 и 160оС в примере 6.

П р и м е р ы 7, 8. Процесс осуществляют аналогично примеру 1, с той разницей, что температура "острого" пара, применяемого для удаления из эфира-сырца низкокипящих примесей, 100оС в примере 7 и 180оС в примере 8.

П р и м е р ы 9. 10. Процесс осуществляют аналогично примеру 1, с той разницей, что обработку "острым" паром эфира-сырца проводят при остаточном давлении 10,66 кПа в примере 9 и 16,00 кПа в примере 10.

П р и м е р ы 11, 12. Процесс осуществляют аналогично примеру 1, с той разницей, что температура на водно-щелочной и водной промывках 35оС в примере 11 и 100оС в примере 12.

П р и м е р ы 13 и 14. Процесс осуществляют известными способами.

Предлагаемый способ очистки позволяет увеличить температуру вспышки готового продукта до 197оС вместо 185оС по известной промышленной технологии, повысить прозрачность продукта, повысить его стабильность при хранении и устранить запах. Технология менее энергоемка за счет отсутствия затрат на дополнительную подсушку готового продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ РЕАКТОРОВ ДЛЯ СИНТЕЗА СЛОЖНЫХ ЭФИРОВ | 1992 |

|

RU2011444C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИФИКАТОРОВ | 1992 |

|

RU2034826C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИАРИЛФОСФАТОВ | 1991 |

|

RU2028299C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛАБООСНОВНОЙ АНИОНООБМЕННОЙ МЕМБРАНЫ | 1991 |

|

RU2041892C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОКАТАЛИЗАТОРА ДЛЯ ИЗОМЕРИЗАЦИИ ГЛЮКОЗЫ | 1990 |

|

RU2031124C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИММОБИЛИЗОВАННОЙ УРЕАЗЫ | 1990 |

|

RU2031120C1 |

| СПОСОБ ОЧИСТКИ ГАЗОВ ОТ СТИРОЛА | 1993 |

|

RU2060797C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНЫХ МЕМБРАН | 1992 |

|

RU2026726C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИКОВОГО ГРАНУЛЯТА | 1996 |

|

RU2096341C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО СОРБЕНТА | 1996 |

|

RU2105015C1 |

Сущность изобретения: трис-b-хлорпропилфосфат обрабатывают при 100 - 120°С "острым" перегретым паром с температурой 110 - 140°С при 12,00 - 13,33 кПа с последующей водно-щелочной и водной промывкой, просушкой и фильтрацией. 1 табл.

СПОСОБ ОЧИСТКИ ТРИС- β -ХЛОРПРОПИЛФОСФАТА, полученного взаимодействием хлороксида фосфора с оксидом пропилена в присутствии катализатора четыреххлористого титана, на основе водно-щелочной и водной промывок, удаления легколетучих примесей обработкой паром, подсушкой и фильтрацией, отличающийся тем, что трис- b -хлорпропилфосфат-сырец при 100 120oС обрабатывают "острым" перегретым паром с температурой 110 - 140oС при остаточном давлении 12,00 13,33 КПа с последующей водно-щелочной и водной промывкой при 50 90oС, подсушкой и фильтрацией.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Безвизуальный способ определения исходной точки движения корабля | 1955 |

|

SU116095A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1995-06-19—Публикация

1992-04-28—Подача