Изобретение относится к рецептурам порофоров для резинотехнических и полимерных материалов, а именно к разработке состава на основе динитрозопентаметилентетрамина (ДНПТ). ДНПТ применяется в качестве основного и дешевого газообразователя при производстве пористых изделий. В чистом виде ДНПТ не используется из-за высокой чувствительности к механическим воздействиям, нестабильной скорости газовыделения и неприятного запаха при вулканизации резин и получении пористых материалов.

Известны порообразующие составы на основе ДНПТ, содержащие добавки:

минерального масла (Р-80, США; Хемпор Н-90, ЧСССР и др.);

мела, каолина, цеолита, воды и других инертных наполнителей (Вулкацел В-94, Англия; Хемпор В-80, ЧССР и др.);

азодикарбонамида (АДА).

К их недостаткам относятся или неприятный запах при изготовлении резиновых и полимерных изделий, или низкое газовое число (до 180 см3/г), или высокая стоимость добавки АДА. Для уменьшения специфического запаха возможно применение соединений из ряда многоатомных спиртов и азотсодержащих соединений (3).

Из известных порофоров на основе ДНПТ, используемых в нашей стране долгое время при производстве пористой резины (полимеров), по составу ингредиентов наиболее близок Хемпор ПЦ-55, закупаемый в ЧССР, который содержит, мас.%: ДНПТ 55

Дезодорант (дезо-6) 15-17 (на основе

метиленбискар-

бамида и мета-

нолкарбамида) Каолин 15 Вода 13-15.

Состав имеет пастообразную структуру и следующие основные характеристики: Газовое число, см3/г 160 Время полуразложения при 170оС, мин 72 Время полного разложения при 170оС, мин 140

Недостатком пасты Хемпор ПЦ-55 является невозможность изменения скорости терморазложения (времени разложения) при использовании в различных технологиях получения пористых изделий, невысокое газовое число (до 160 см3/г), необходимость создания производства специальных дезодорирующих добавок, склонность к усыханию, комкованию и замерзанию при хранении.

Целью изобретения является создание универсального состава порообразователя, содержащего ДНПТ и доступные добавки, обладающего возможность по требованиям потребителей изменять скорость терморазложения путем коррекции соотношения выбранных ингредиентов, обеспечивать дезодорирующий эффект и качество пористых изделий, иметь некомкующуюся, непылящую и незамерзающую структуру.

Для достижения указанной цели к ДНПТ добавляют активатор терморазложения ДНПТ - пентаэритрит (ПЭ), пассиватор терморазложения ДНПТ - гексаметилентетрамин (ГМТА) или сульфит натрия (СН) со средним размером частиц активатора и пассиватора 40-60 мкм, которые одновременно являются активными дезодорантами, парафинонафтеновое масло типа "масло - мягчитель МП-75, МП-174", при этом, содержание всех указанных ингредиентов должно быть в следующих соотношениях, мас.%: ДНПТ 65-85 ПЭ 1-7 ГМТА или СН 5-15 Минеральное масло 5-15.

Дополнительно по желанию потребителя возможно введение каолина, ароматизирующей добавки, например, воска лаванды и воды в следующих количествах, мас.%: Каолин 10 Ароматизирующие добавки 0,5-3 Вода 1-11.

Следует отметить, что из обширного ряда соединений применение только ПЭ и ГМАТ или СН позволяет достичь поставленной цели - регулируемого изменения скорости разложения порофора при эффективном удалении запаха продуктов разложения.

Дезодорирующий эффект проявляется при добавлении к ДНПТ уже 5 мас.% смеси пентаэритрита с уротропином или сульфитом натрия, что позволило разработать составы с высоким содержанием ДНПТ и газовым числом более 180 см3/г. При содержании дезодорирующих добавок менее 5% дезодорации достичь не удалось, а при добавлении добавок в количестве 15% неприятный запах при разложении состава практически не ощущается.

Дальнейшее увеличение содержания дезодорантов в смеси не имеет смысла, так как снижает содержание ДНПТ, а следовательно и газовое число.

Добавление 0,5-3% воска лаванды ароматизирует продукты терморазложения. При добавлении одоранта менее 0,5% эффект одорации не наблюдается, а более 3% появляется излишне резкий запах лаванды.

Для пластификации и понижения чувствительности ДНПТ к механическим воздействиям использовали минеральные масла МП-174 и МП-75, которые применяются в рецептурах резин и совместимы с ДНПТ. При содержании масла менее 5% наблюдается пыление и комкование состава, 15% масла (оптимально 9-11%) обеспечивает консистенцию мягкой пасты, полностью исключающей пыление и комкование состава.

Дальнейшее увеличение содержания масла снижает содержание ДНПТ и тем самым газовое число и экономически нецелесообразно.

Содержание ДНПТ менее 6% заметно снижает газовое число до уровня чешского порофора Хемпор ПЦ-55, уменьшает эффективность вспенивания материалов. Наилучшие результаты, удовлетворяющие практически всем требованиям, были получены при содержании ДНПТ в составе 75 мас.%. Содержание каолина 10% (мас. ) и воды 1-11 мас.% в составе оптимально повышает безопасность при обращении и улучшает текучесть паст при добавлении к резинам и полимерам.

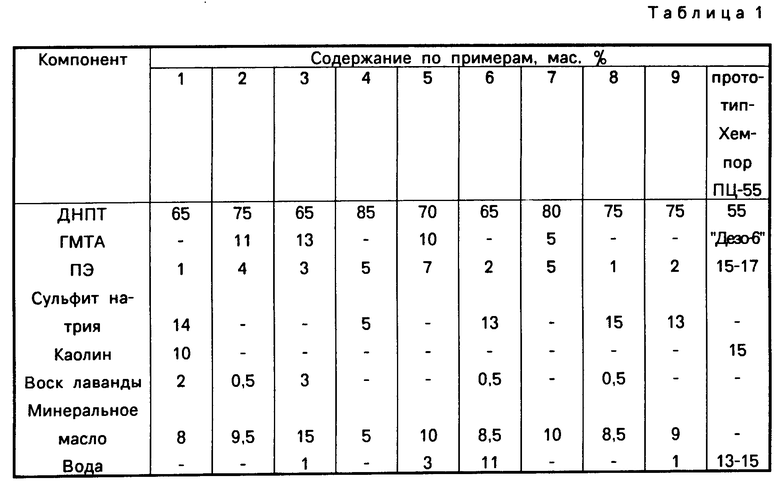

В табл. 1 приведены примеры составов согласно перечисленным (мас.%) ингредиентов порофора, которые были получены следующим образом.

Влажный ДНПТ после синтеза и водной промывки известными способами смешивали с минеральным маслом, добавляли при необходимости воск лаванды, осадок отфильтровывали. Отдельно готовили однородную смесь активатора (ИЭ) пассиватора (ГМТА или СН), при необходимости и каолина. Приготовленную смесь смешивали с "масляным" ДНПТ, высушенным предварительно, или "влажным" после фильтрации. Приготовленный порофор анализировали по требуемым физико-химическим показателям.

Порофоры данного типа с положительными результатами были проверены при изготовлении микропористых изделий на Кировском комбинате "Искож", Киевском заводе "Вулкан", Каунасском "Инкарас".

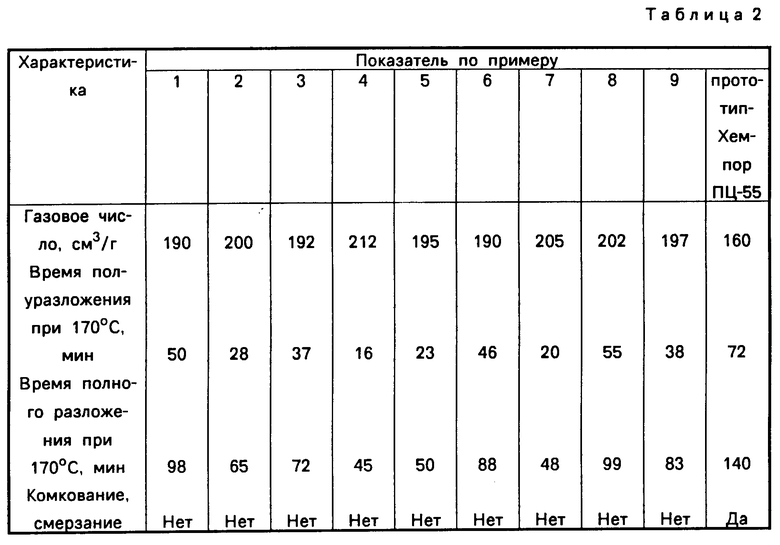

Данные приведены в табл.2.

Как видно из табл.2, характеристики порофоров данного типа превышают основные показатели Хемпор ПЦ-55, обеспечивают при этом путем изменения соотношения активатора и пассиватора необходимую скорость терморазложения в зависимости от требований потребителей, исключается комкование.

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для получения пористой резины | 1991 |

|

SU1807997A3 |

| СПОСОБ ПРИГОТОВЛЕНИЯ РЕЗИНОВОЙ СМЕСИ | 1991 |

|

RU2094442C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДИНИТРОЗОПЕНТАМЕТИЛЕНТЕТРАМИНА В ВОЗДУХЕ | 1991 |

|

RU2069359C1 |

| Полимерная композиция для изоляции силовых гибких кабелей и проводов | 1990 |

|

SU1741178A1 |

| Средство для ванн | 1987 |

|

SU1616671A1 |

| Резиновая смесь для изготовления пористой резины | 1988 |

|

SU1562340A1 |

| Композиция для пористой уплотняющей прокладки | 1978 |

|

SU1016333A1 |

| ПУДРА-ДЕЗОДОРАНТ | 2006 |

|

RU2322229C2 |

| СРЕДСТВО ДЛЯ УХОДА ЗА КОЖЕЙ НОГ | 2009 |

|

RU2402314C1 |

| Вулканизуемая композиция на основе ненасыщенных каучуков | 1981 |

|

SU992532A1 |

Использование: порообразующий состав для резино-технических и полимерных материалов. Сущность изобретения: порообразующий состав включает, %: динитрозопентаметилентетрамин 65 - 85; активатор терморазложения динитрозопентаметилентетрамина - пентаэритрит 1 - 7; пассиватор терморазложения динитрозопентаметилентетрамина - гексаметилентетрамин или сульфит натрия 5 - 15; парафино-нафтеновое минеральное масло 5 - 15. Порообразующий состав может дополнительно содержать каолин в количестве 10%, ароматизирующую добавку в количестве 0,5 - 3%, воду в количестве 1 - 11%. Пентаэритрит, гексаметилентетрамин и сульфит натрия должны иметь предпочтительный средний размер частиц 40 - 60 мкм. Порообразующий состав характеризуется газовым числом 190-212 см3 время полуразложения при 170° С составляет 16 - 55 мин, время полного разложения при 170° С 45 - 99 мин. Порообразующий состав имеет некомкующуюся, непылящую и незамерзающую структуру, обеспечивает дезодорирующий эффект и качество пористых изделий. 4 з.п. ф-лы, 2 табл.

Динитрозопентаметилентетрамина - 65 - 85

Пентаэритрит - 1 - 7

Гексаметилентетрамин или сульфит натрия - 5 - 15

Парафинонафтеновое минеральное масло - 5 - 15

2. Состав по п.1, отличающийся тем, что он дополнительно содержит каолин в количестве 10 мас.%.

| Синтез и исследование эффективных химикатов - добавок для полимерных материалов | |||

| - Материалы Всесоюзной научно-технической конференции | |||

| Тамбов, 1969, с.688-693 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-02-09—Публикация

1991-01-11—Подача