Изобретение относится к резиново промышленности, в частности к компо зиции для пористой уплотняющей прок ладки. Известна резиновая смесь на осно бутилкаучука включающая низкомолекулярный полиэтилен с молекулярной массой 4000-5000 (до 5 мае.%). При этом улучшаются технологические сво ства смеси и диспоргирование наполн телей и пигментов l .. Однако физико-механические показатели вулканизатов невысоки. Наиболее близким к изобретению техническим решением является компо зиция для пористой уплотняющей прок ладки,включающая бутилкаучук, напол нитель, минеральное масло, серу, ст арин, окись цинка, тиурам, вторичны ускоритель вулканизации, порообразу щий агент и окисел или основную сол свинца 2, Однако прокладки из данной известной композиции обладают большими остаточными деформациями сжатия при 70°С и скоростью их накопления во времени. Цель изобретения - снижение оста точных деформаций сжатия прокладки при и скррости их накопления во времени ПостбоВленная цель достигается те что композиция для пористой уплотня щей прокладки,включающая бутилкаучу наполнитель, минеральное масло, сер стеарин, окись цинка, тиурам, вторичный ускоритель вулканизации, порообразующий агент и окисел или основную соль свинца, дополнительно содержит побочный продукт производства полиэтилена высокого давления с молекулярной массой 400-1000 п.ри следующем соотношении компонентов, мае.% Бутилкаучук 31,0-48,0 Минеральное масло 7,0-10,0 Указанный побочный продукт полиэтилена 1,0-2,0 Сера0,5-1,0 Стеарин0,4-0,8 Окись цинка 2,0-2,5

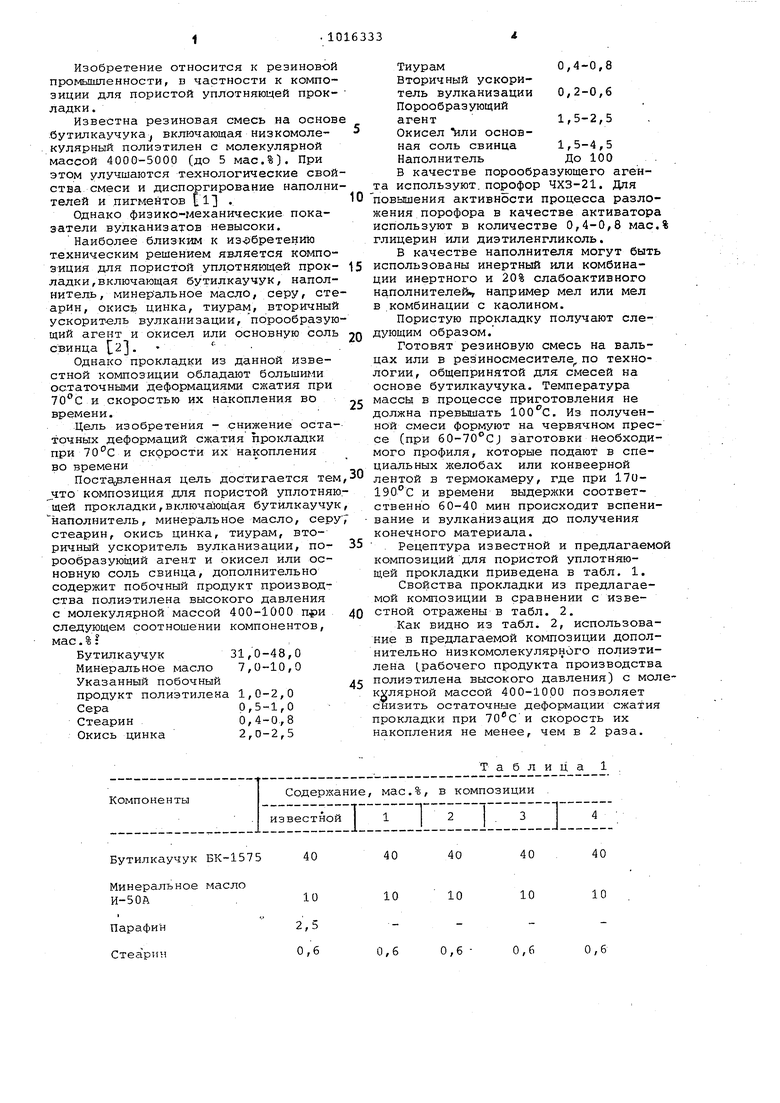

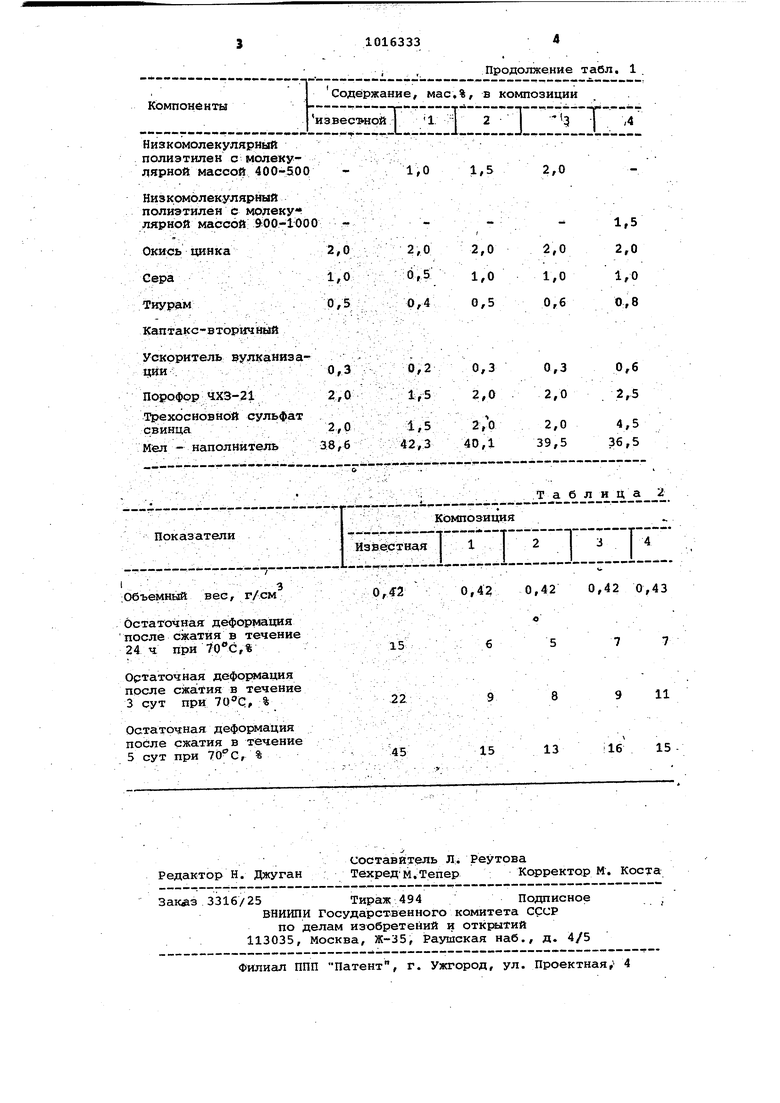

Таблица 1 Тиурам0,4-0,8 Вторичный ускоритель вулканизации 0,2-0,6 Порообразующий агент1,5-2,5 Окисел или основная соль свинца 1,5-4,5 Наполнитель До 100 В качестве порообразующего агента используют, порофор ЧХЗ-21. Для повышения активности процесса разложения порофора в качестве активатора используют в количестве 0,4-0,8 мас.% глицерин или диэтиленгликоль. В качестве наполнителя могут быть использованы инертный или комбинации инертного и 20% слабоактивного наполнителей, например мел или мел в комбинации с каолином. Пористую прокладку получают следующим образом. Готовят резиновую смесь на вальцах или в резиносмеситале по технологии, общепринятой для смесей на основе бутилкаучука. Температура массы в процессе приготовления не должна превышать . Из полученной смеси формуют на червячном прессе (при 60-70 0; заготовки необходимого профиля, которые подают в специальных желобах или конвеерной лентой в термокамеру, где при 17019о С и времени выдержки соответственно 60-40 мин происходит вспенивание и вулканизация до получения конечного материала. Рецептура известной и предлагаемой композиций для пористой уплотняющей прокладки приведена в табл. 1. Свойства прокладки из предлагаемой композиции в сравнении с известной отражены в табл. 2. Как видно из табл. 2, использование в предлагаемой композиции дополнительно низкомолекулярного полиэтилена (рабочего продукта производства полиэтилена высокого давления) с молекулярной массой 400-1000 позволяет снизить остаточные деформации сжатия прокладки при скорость их накопления не менее, чем в 2 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для пористой уплотняющейпРОКлАдКи | 1978 |

|

SU794038A1 |

| Резиновая смесь на основе бутилкаучука | 1978 |

|

SU730739A1 |

| Композиция на основе бутилкаучука для пористой прокладки строительного назначения | 1986 |

|

SU1463738A1 |

| Резиновая смесь для пористых прокладок | 1985 |

|

SU1452819A1 |

| ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ | 2022 |

|

RU2786014C1 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГИДРОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2004 |

|

RU2277108C1 |

| Резиновая смесь | 2023 |

|

RU2839306C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ПЛЕНОЧНЫХ ПОКРЫТИЙ | 1990 |

|

RU2022979C1 |

| СРЕДСТВО ДЛЯ ОЧИСТКИ ПОВЕРХНОСТИ ВОДЫ ОТ НЕФТИ И НЕФТЕПРОДУКТОВ | 1999 |

|

RU2148024C1 |

| КОМПОЗИЦИОННЫЙ СЛОИСТЫЙ РЕЗИНОТКАНЕВЫЙ ЗАЩИТНЫЙ МАТЕРИАЛ НА ОСНОВЕ БУТИЛКАУЧУКА С БАРЬЕРНЫМ СЛОЕМ | 2010 |

|

RU2457952C1 |

КОМПОЗИЦИЯ ДЛЯ ПОРИСТОЙ УПЛОТНЯЮЩЕЙ ПРОКЛАДКИ, включающая бутилкаучук, наполнитель, минеральное, масло, СЭРУ, стеарин, окись цинка, тиурам, вторичный ускоритель вулканизации, порообразующий агент и окисел или основную соль свинца, о т .д;ШЗймМ 1 ТЕйТйО- -„ .. J3 ли чающаяся тем, что., с целью снижения остаточных деформаций сжатия прокладки при и скорости их накопления во времени, композиция дополнительно содержит побочный продукт производства полиэтилена высокого давления с молекулярной массой 4-00-1000 при следующем соотношении компонентов, мас.%: Бутилкаучук 31,0-,48,0 Минеральное масло 7,0-10,0 Указанный побочный продукт производства полиэтилена 1,0-.2,0 Сера0,5-1,0 Стеарин0,4-0,8 Окись цинка2,0-2,5 | Тиурам0,4-0,8 (О Вторичный ускоритель вулканизации 0,2-0,6 Порообразующий .агент 1,5-2,5 Окисел или основная , соль.свинца1,5-4,5 Наполнитель До 100

Минеральноемасло

И-50А, 10

Парафин2,5

Стеарт н0,6

10

10

10

0,6

0,6 0,6 - 0,6

I - . - ,.3 ;0бъемньй вес, г/см

Остаточная деформация после сжатия в течение 24ч при ,

Ортаточная деформация после в течение 3 сут при VUC, %

Остаточная деформация после сжатия в течение 5 сут при , %

Продолжение табл. 1

0,42 0,42 0,42 0,43

0,2

7 7

9 11

22

16 15

13

15

45

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Полиэтилен и другие полиоле.фины. | |||

| .М.., Мир, 1964, с | |||

| ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ ОСАДКИ ВАЛОВ ПАРОВЫХ ТУРБИН | 1917 |

|

SU283A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Резиновая смесь на основе бутилкаучука | 1978 |

|

SU730739A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| . | |||

Авторы

Даты

1983-05-07—Публикация

1978-05-11—Подача