Изобретение относится к резиновой промышленности, в частности к способам приготовления резиновой смеси на основе карбоцепного каучука для получения пористых вулканизатов.

Наиболее близким к изобретению является способ приготовления резиновой смеси, включающий смешение карбоцепного каучука с вулканизующей группой, пластификатором, противостарителем, техническим углеродом, органическим порообразователем.

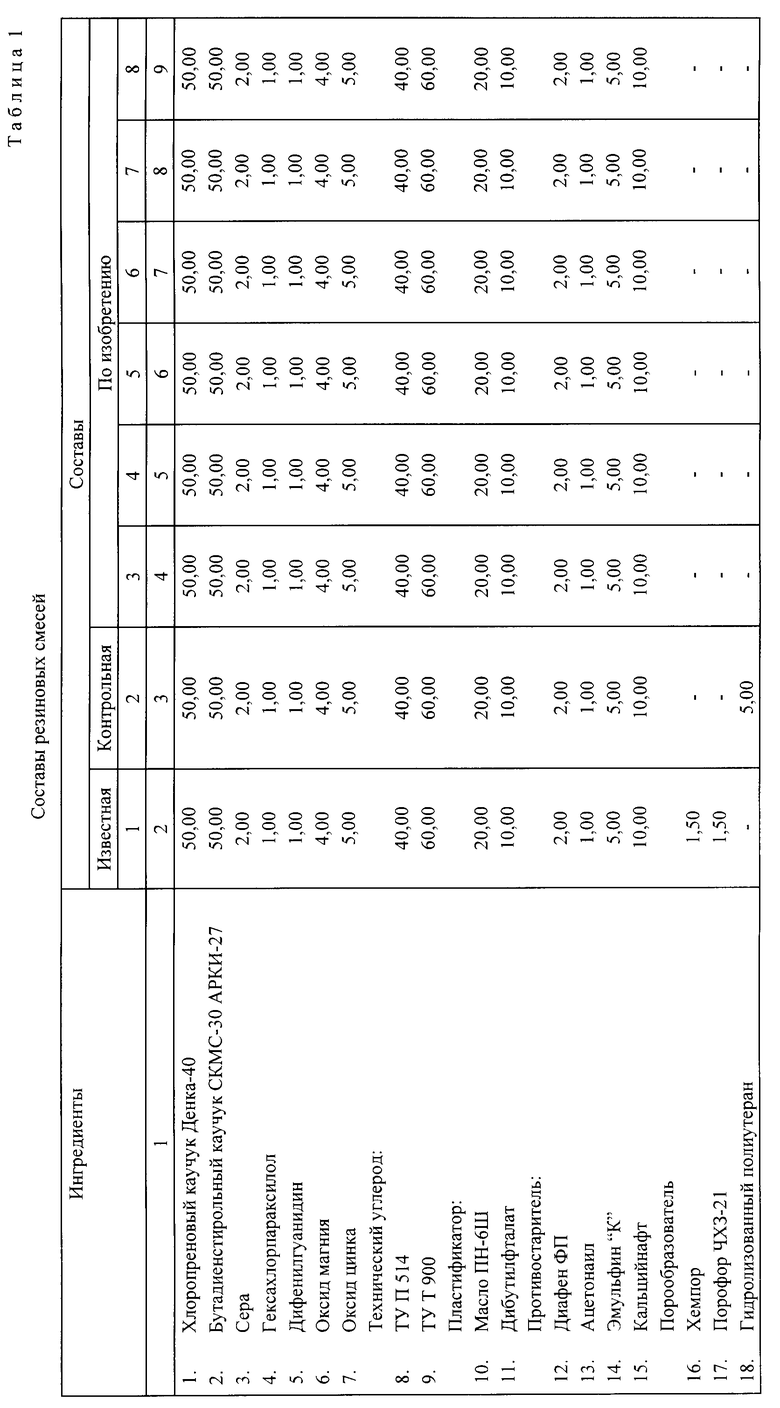

Смесь предназначена для изготовления губчатых уплотнителей автомобилей и имеет следующий состав, мас. ч. на 100 мас. ч. каучука:

Хлоропреновый каучук (Денка 40) 50,00

Бутадиенстирольный каучук СКМС-30-АРКМ-27 50,00

Сера 2,00

Гексахлорпараксилол 1,00

Дифенилгуанидин 1,00

Магнезия жженая 4,00

Оксид цинка 5,00

Технический углерод П-514 40,00

Технический углерод Т-900 60,00

Масло ПН-6 20,00

Дибутилфталат 10,00

Диафен ФП 2,00

Ацетонанил 1,00

Хемпор 1,50

Порофор ЧХЗ-21 1,50

Эмульфин "К" 5,00

Кальцийнафт 10,00

По известному способу предусматривается изготовление резиновых смесей путем введения ингредиентов в смесь в определенной последовательности: смешение каучука с порообразующими и эмульфином "К" начинается сразу после их совместной загрузки в резиносмеситель без какой-либо предварительной обработки порообразующих. При таком режиме приготовления смеси вулканизатам не обеспечивается достаточной жесткости и озоностойкости.

Технический результат изобретения понижение жесткости и повышение озоностойкости вулканизатов.

Это достигается тем, что каучук вначале смешивают с модифицирующей добавкой продуктами гидролиза отходов полиуретанового волокна на основе политетраметиленэфиргликоля молекулярной массы, равной 2000, 4,4-дифенилметандиизоцианата и 1,2-диаминопропана в мольном соотношении 1:2:1, содержащих 1,5 2,0 мас. гидроксильных и 0,08 0,5 мас. аминных групп, предварительно смешанными с органическими порообразователями при 40 - 140oC в течение 0,25 1,5 ч при массовом соотношении 1,0:0,26 1,6, соответственно, после чего вводят в смесь остальные ингредиенты.

В качестве продуктов гидролиза используют отходы полиуретанового волокна на основе политетраметиленэфиргликоля молекулярной массы 2000, 4,4-дифенилметандиизоцианата и 1,2-диаминопропана в мольном соотношении 1:2:1, содержащие 1,5 2,0 гидроксильных и 0,08 0,5 мас. аминных групп.

В качестве порообразователей использованы: азодикарбонамид (торговое название порофор ЧХЗ-21) и N,N'-динитрозопентаметилентетрамин (торговое название хемпор, ЧХЗ-18), азодибутиронитрил (торговое название порофор ЧХЗ-57).

Полученная паста гидролизованного полиуретана (ГП) с порообразующими имеет температуру размягчения 40 45oC; газовое число в зависимости от содержания порообразователей составляет 0,070 0,140 м3/кг.

В условиях смешения образуется тонкодисперсная фаза порообразователей в дисперсионной среде ГП. Это способствует более равномерному распределению порообразователей в матрице каучука. При введении в резиновую смесь ГП и порообразователей по отдельности и без соблюдений условий их предварительного смешения в массовом соотношении 1 0,26 1,60 при 40 140oC в течение 0,25 16 ч не достигается равномерного распределения порообразователей в каучуке, что приводит к получению крупных и мелких пор, в конечном итоге отрицательно сказываясь на физико-механических свойствах вулканизатов, повышается их жесткость. С другой стороны использование ГП в резиновых смесях способствует получению микроструктуры, не приводящей к возникновению локальных концентраторов напряжений, что особенно важно в условиях озонного старения.

Смешение ГП с порообразователями проводят при 40 140oC в течение 0,25 1,5 ч при массовом соотношении 1 0,26 1,60 соответственно. Принятие нижнего температурного предела объясняется тем, что получение пасты возможно, когда ГП переходит в вязко-текучее состояние, т.е. 40oC. При температуре свыше 140oC происходит разложение порообразователей. Временной интервал 0,25 1,5 часа достаточен для получения пасты, обеспечивающей необходимые свойства вулканизатам.

Содержание порообразователей в пасте менее 0,26 и более 1,60 мас. ч. не целесообразно, так как в первом случае происходит увеличение остаточной деформации сжатия вулканизатов, во втором, увеличение их жесткости.

Приготовление пасты можно проводить в обогреваемой клеемешалке с образными лопастями.

Готовый продукт с температурой размягчения 40 45oC и газовым числом 0,070 0,140 м3/кг выгружают из смесителя для использования в резиновых смесях.

Способ иллюстрируется следующими примерами конкретного выполнения.

Пример 1. В обогреваемой клеемешалке СРК-3 разогревается ГП до 140oC. Затем из расчета на 1,0 мас. ч. ГП в мешалку загружают 0,80 хемпора и 0,80 мас. ч. порофора ЧХЗ-21. Смешение проводят при 140oC в течение 15 мин. Готовый продукт с температурой размягчения 40oC и газовым числом 0,140 м3/кг охлаждают до комнатной температуры и отправляют на участок приготовления резиновых смесей. Смесь готовят в лабораторном резиносмесителе (емкость камеры 2 дм3). Пасту и каучук загружают одновременно. Остальные ингредиенты вводят в смесь в соответствии с технологическим режимом изготовления смеси 26-517. Состав опытной смеси указан в табл. 1 (состав 3). Аналогично используя то же смесительное оборудование и технологический режим готовят резиновые смеси известного способа. Резиновые смеси вулканизуют в расплаве солей при 230oC в течение 15 мин.

Пример 2. Аналогично примеру 1. Приготовление пасты ГП осуществляют аналогично примеру 1. Содержание ГП, хемпора, порофора, составляет 1,00; 0,65; 0,65 мас. ч. соответственно. Температура пасты в процессе смешения 60oC. Время приготовления пасты 1 час. Свойства продукта: температура размягчения 43oC, газовое число 0,100 м3/кг. Состав смеси приведен в табл. 1 (состав 6).

Пример 3. Аналогично примеру 1. Содержание ГП, хемпора и порофора составляет 1,0; 0,13; 0,13 мас. ч. соответственно. Температура пасты в процессе смешения 40oC. Время приготовления 1,5 ч. Свойства продукта: температура размягчения 40oC, газовое число 0,070 м3/кг. Состав смеси приведен в табл. 1 (состав 4).

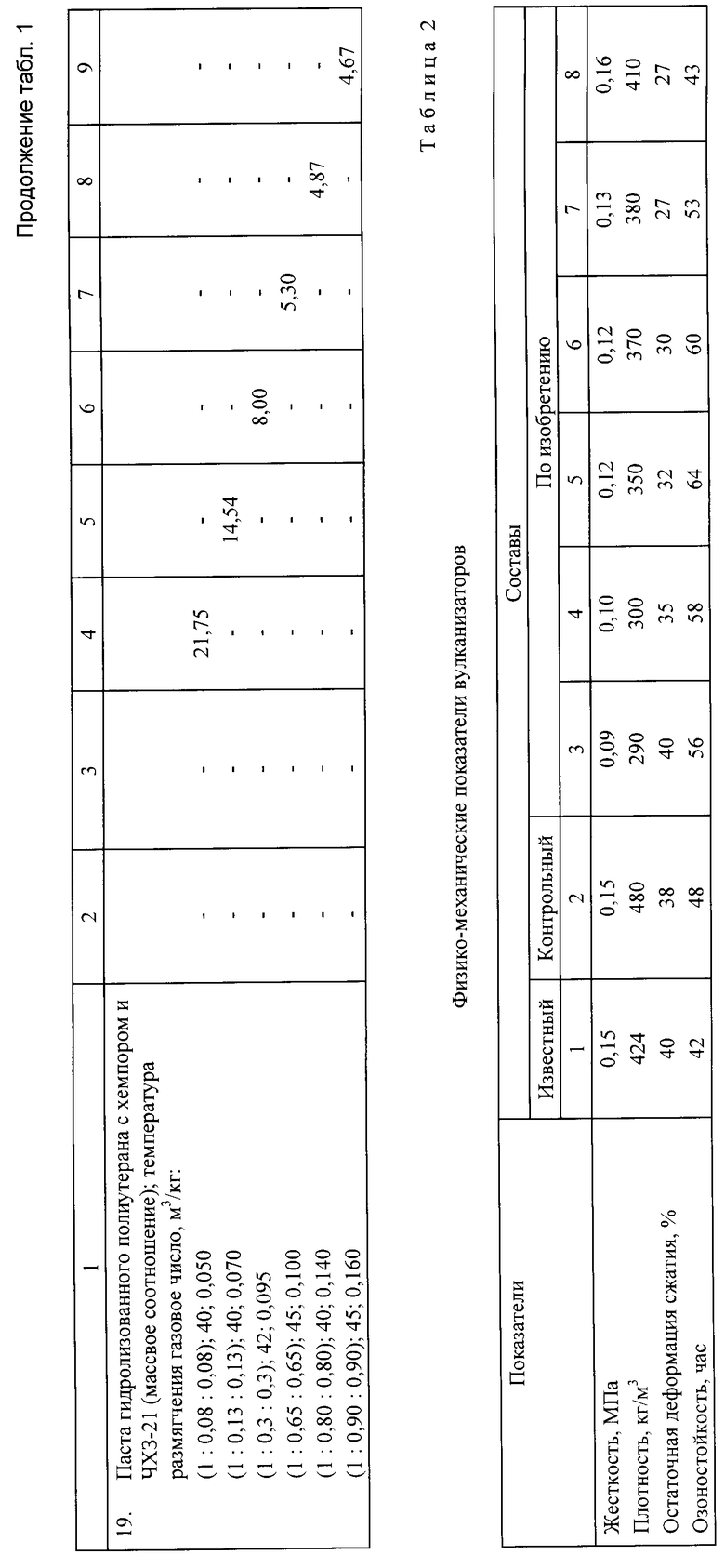

Физико-механические свойства вулканизатов по известному способу, контрольному и по изобретению (составы 3 8) представлены в табл. 2. Из приведенных данных следует, что предварительное смешение ГП с порообразователями при массовом соотношении 1,0 0,26 1,60 (составы 4 6) способствует снижению жесткости с 0,15 до 0,1 0,12 МПа и увеличению стойкости к озону с 42 48 часов до 53 64 ч. Причем для вулканизатов из смесей способа по изобретению характерно также уменьшение остаточной деформации сжатия и плотности. Составы 3 и 8 (с меньшим и большим количествами по сравнению с заявляемыми) не удовлетворяют требуемому комплексу физико-механических показателей вулканизатов. В первом случае, при увеличении доли ГП в общем объеме резиновой смеси происходит увеличение остаточной деформации сжатия вулканизата, а во втором увеличение его жесткости.

При этом следует отметить, что в силу присущих пасте, изготовленной по примерам 1 3, тиксотропных свойств, она способна к затвердеванию при 18 - 20oC спустя 4 8 ч после ее приготовления. При этом возникают технологические трудности при развеске. Добавляя 3 5% мас. пластификатора при изготовлении пасты (стабилойл 18, дибутилфталат и т.д.) можно увеличить время пастообразного состояния до 20 24 ч, не влияя при этом на физико-механические свойства вулканизатов.

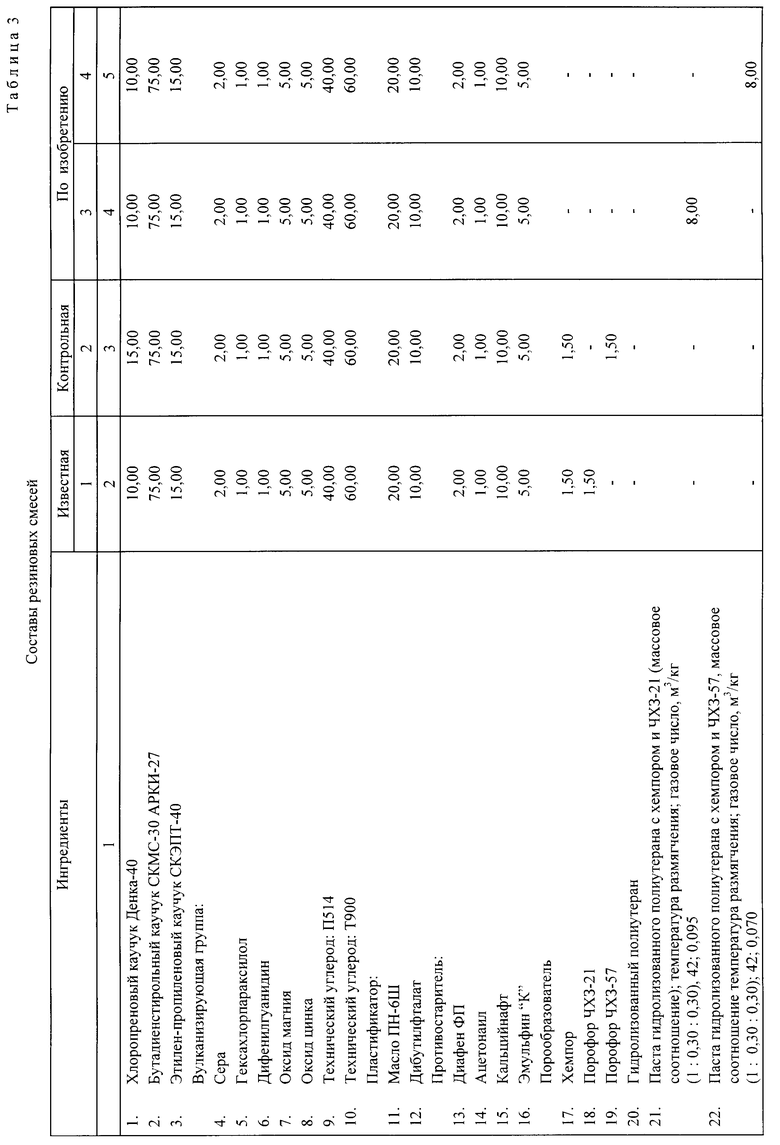

Использование пасты ГП с порообразователями позволяет в рассматриваемом рецепте произвести частичную или полную замену хлоропренового каучука на менее дефицитный и дорогостоящий этиленпропиленовый.

Составы резиновых смесей в табл. 3 отличаются от приведенных ранее (табл. 1) тем, что в них вместо двух каучуков хлоропренового и бутадиен-стирольного, используют комбинацию треххлоропренового, бутадиен-стирольного и этилен-пропиленового. Кроме того, проводится замена порофора ЧХЗ-21 на порофор ЧХЗ-57.

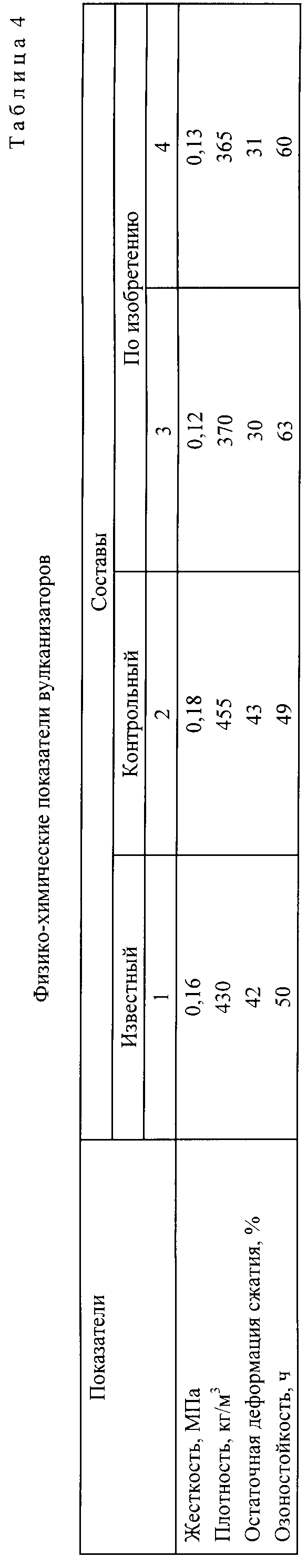

Как следует из представленных в табл. 4 физико-механических показателей, уменьшение жесткости, остаточной деформации сжатия и повышение озоностойкости вулканизатов возможно только при использовании порообразователей в виде пасты (составы 5 и 6).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОЙ СМЕСИ НА ОСНОВЕ КОМБИНАЦИИ НЕПОЛЯРНЫХ КАРБОЦЕПНЫХ КАУЧУКОВ | 1991 |

|

RU2014337C1 |

| ОГНЕЗАЩИТНАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2010 |

|

RU2425086C1 |

| Способ определения однородности распределения порообразователя в резиновых смесях | 1982 |

|

SU1062607A1 |

| Резиновая смесь для получения пористых резин | 1989 |

|

SU1721060A1 |

| Вулканизуемая резиновая смесь для пористых обувных резин | 1982 |

|

SU1060642A1 |

| СПОСОБ ПОВЕРХНОСТНОГО МОДИФИЦИРОВАНИЯ РЕЗИН | 2000 |

|

RU2202566C2 |

| Материал из низкомодульной ячеистой резины (неопрен), сдублированной с трикотажным полотном | 2018 |

|

RU2701035C1 |

| Полимерная композиция для изоляции силовых гибких кабелей и проводов | 1990 |

|

SU1741178A1 |

| Композиция для получения резины | 1975 |

|

SU610841A1 |

| РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ ИЗОПРЕНОВОГО КАУЧУКА | 1988 |

|

RU2012570C1 |

Использование: резиновая промышленность, в получение пористых вулканизатов. Сущность изобретения: гидролизный полиуретан предварительно смешивают с органическими порообразователями ЧХЗ-21 или ЧХЗ-57 при 40 - 140oC • 0,25-1,5 ч, затем берут 1,0:0,26 - 1,6 по массе соответственно, смешивают с остальными ингредиентами, вводят каучуки, противостарители, вулканизирующую группу без серы, технический углерод, пластификатор и серу и проводят вулканизацию при 230oC 15 мин в расплаве солей. В качестве гидролизного полиуретана используют продукты гидролиза отходов полиуретанового волокна "спандекс". Характеристика вулканизатов на основе хлоропренового каучука Денка-40 и СКМС-30-АРКМ-27 в соотношении 50:50; жесткость - 0,1 - 0,13 МПа; плотность - 300 - 380 кГ/м3; остаточная деформация сжатия - 27 - 35%, озоностойкость - 53 - 64 ч. 4 табл.

Способ приготовления резиновой смеси, включающий смешение карбоцепного каучука с вулканизующей группой, пластификатором, противостарителем, техническим углеродом, органическим порообразователем, отличающийся тем, что каучук вначале смешивают с модифицирующей добавкой продуктами гидролиза отходов полиуретанового волокна на основе политетраметиленэфиргликоля молекулярной массы, равной 2000, 4,4-дифенилметандиизоцианата и 1,2-диаминопропана в молярном соотношении 1: 2:1, содержащих 1,5 2,0 мас. гидроксильных и 0,08 0,5 мас. аминных групп, предварительно смешанными с органическими порообразователями при 40 140oC в течение 0,25 1,5 ч при массовом соотношении 1,0:0,26 1,6 соответственно, после чего вводят в смесь остальные ингредиенты.

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1997-10-27—Публикация

1991-01-02—Подача