Изобретение относится к резиновой промышленности, в частности к составу резиновой смеси для изготовления футеровок шаровых мельниц потока, работающих при повышенных температурах в условиях измельчения абразивных материалов, и может быть использовано для аналогичных целей в промышленности материалов горнорудной, металлургической, химической отраслях промышленности.

Известна резиновая смесь для изготовления футеровки шаровых мельниц, работающих в условиях мокрого потока абразивных материалов при 60-80оС в горнорудной, цементной промышленности [1].

Недостатком ее являются низкие физико-механические характеристики, не удовлетворяющие современным требованиям по прочности и износостойкости.

Известны также резиновые смеси [2] на основе ненасыщенных синтетических каучуков, в которые для повышения физико-механических свойств вулканизатов введены ди- и полиизоцианаты или олигодиендиизоцианаты.

Поэтому в шаровых мельницах сухого помола, работающих в условиях температур 100-140оС и абразивного износа, используется металлическая футеровка из специальных сталей в виде бронеплит. При этом увеличивается:

- расход электроэнергии на единицу размалываемого материала;

- давление на опорные подшипники, сокращающее срок их службы;

- повышается уровень производственного шума, ухудшающий условия работы обслуживающего персонала.

Наиболее близкой по технической сущности и достигаемому результату, является резиновая смесь на основе синтетического каучука для изготовления футеровки шаровых мельниц, работающих при температурах не выше 80-90оС и содержащая эластомер, наполнитель, мягчитель, противостаритель, антискорчинг, ускоритель вулканизации, активатор вулканизации, серу [3].

Недостатком прототипа является невысокая надежность и долговечность работы футеровки при повышенных (100-140оС) температурах вследствие подверженности каучуков в таких условиях термоокислительной деструкции, снижающей физико-механические свойства вулканизаторов на их основе.

Целью изобретения является повышение физико-механических свойств вулканизатов на основе таких резин при работе в условиях абразивного износа при 100-140оС.

Цель достигается тем, что резиновая смесь, включающая синтетический каучук, бутадиен-нитрильный каучук с 26-34 мас.ч. нитрила акриловой кислоты или тройной этиленпропилендиеновый каучук, наполнитель мягчитель, противостаритель, антискоринг, активатор вулканизации, вулканизирующий агент, дополнительно содержит кремнийорганический олигоизоцианат формулы:

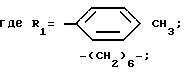

[(R5-SiO1,5)k(R4+SiO)m[O0,5Si(R3)2-CH2R2-R1-NCO]}n где

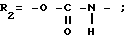

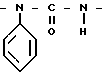

R1 CH3; -(CH2)6-; R4=-CH3C6H5; CH3CH2=CH- R2= -O -

CH3; -(CH2)6-; R4=-CH3C6H5; CH3CH2=CH- R2= -O - -

- - ;

- ;

-

-  - ; R5=-C6H5; -C9H19; R6=

- ; R5=-C6H5; -C9H19; R6=  , - O - ; -0- R3=-CH3; К = 0,33-2,0 m = 0-3, n = 2,0-4,3 при соотношении компонентов, мас. на 100 мас. каучука. Синтетический каучук 100 Наполнитель 50-70 Активатор вулканизации 5-10 Противостаритель 1-2 Антискорчинг 0,3-0,5 Мягчитель 15-30

, - O - ; -0- R3=-CH3; К = 0,33-2,0 m = 0-3, n = 2,0-4,3 при соотношении компонентов, мас. на 100 мас. каучука. Синтетический каучук 100 Наполнитель 50-70 Активатор вулканизации 5-10 Противостаритель 1-2 Антискорчинг 0,3-0,5 Мягчитель 15-30

Сера, ускоритель вул- канизации 1,5-4,5

Кремнийорганический

олигоизоцианат ука- занной формулы 0,25-6,0

Введение в состав резиновой смеси кремнийорганического олигоизоцианата за счет протекания химических реакций на наполнитель или окисленные группы каучука позволяет дополнительно структурировать трехмерную пространственную систему вулканизованного каучука; повысить надежность и долговечность работы изделий из них.

Резиновые смеси на основе синтетических ненасыщенных каучуков с использованием кремнийорганических олигоизоцианатов указанной формулы готовят на лабораторных вальцах в соответствии с технологической картой. Кремнийорганический олигоизоцианат указанной формулы вводят в резиновые смеси на стадии смешения в виде 70% по массе раствора в толуоле или метилэтилкетоне. Технологических затруднений при изготовлении резиновой смеси не наблюдается.

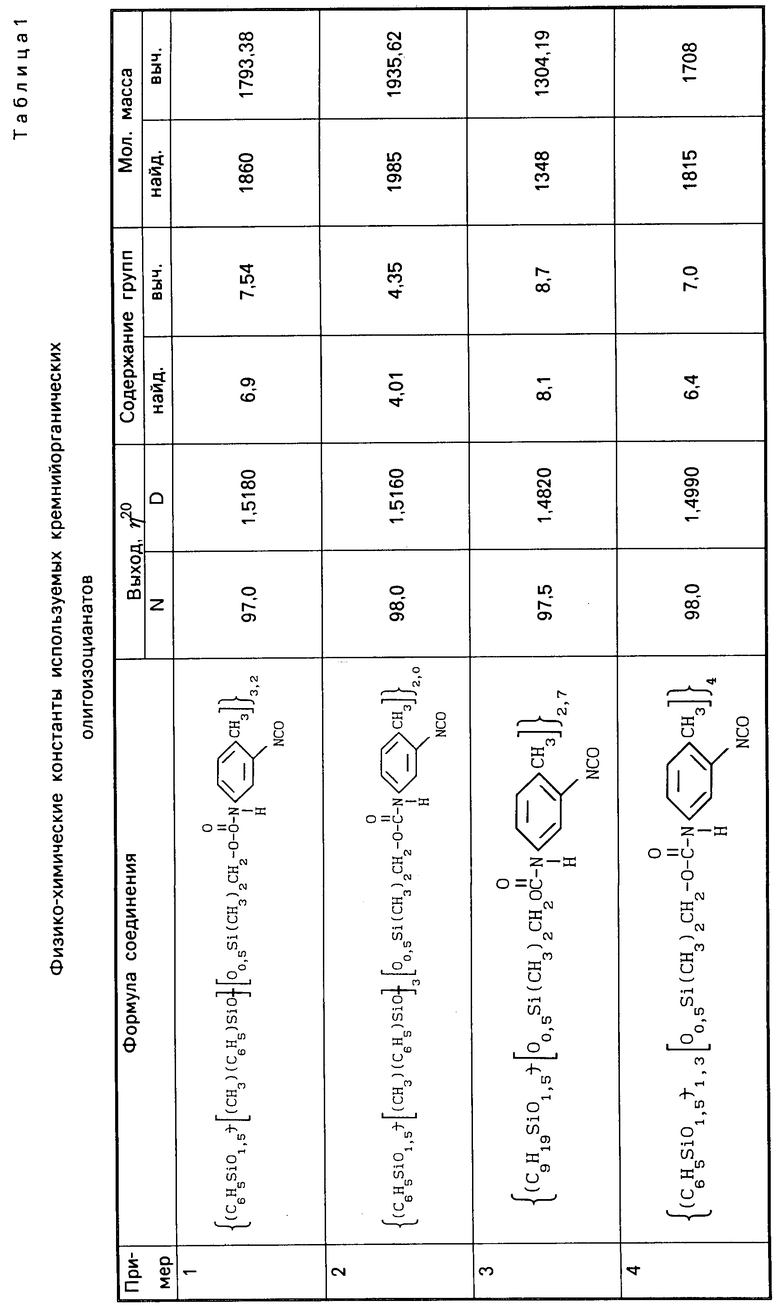

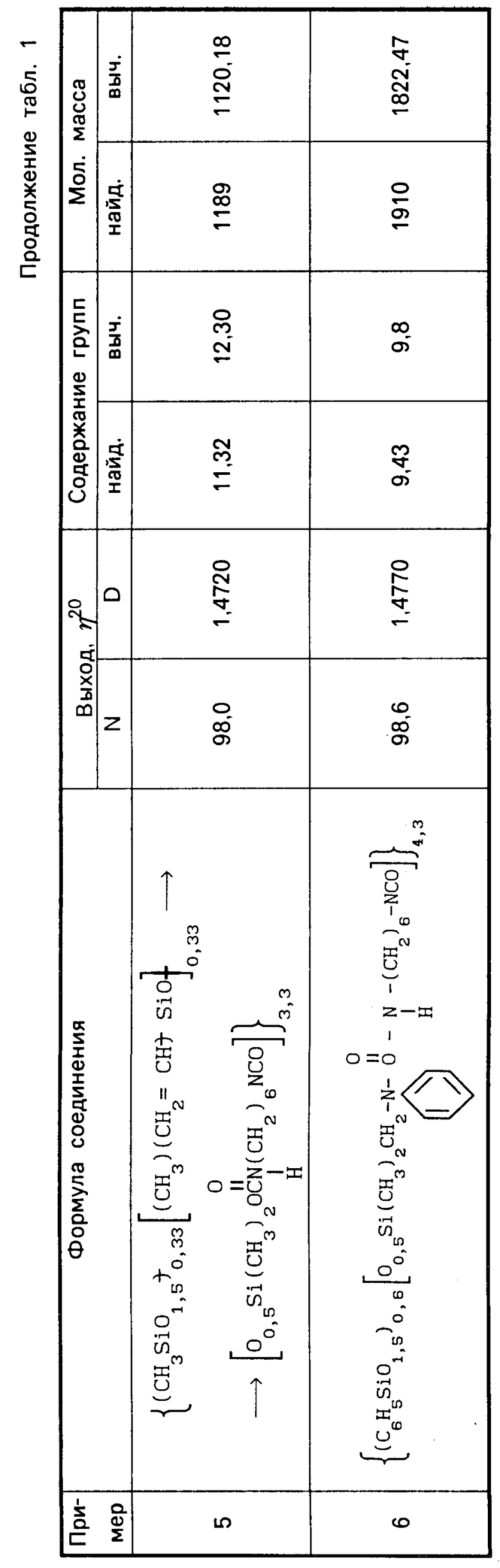

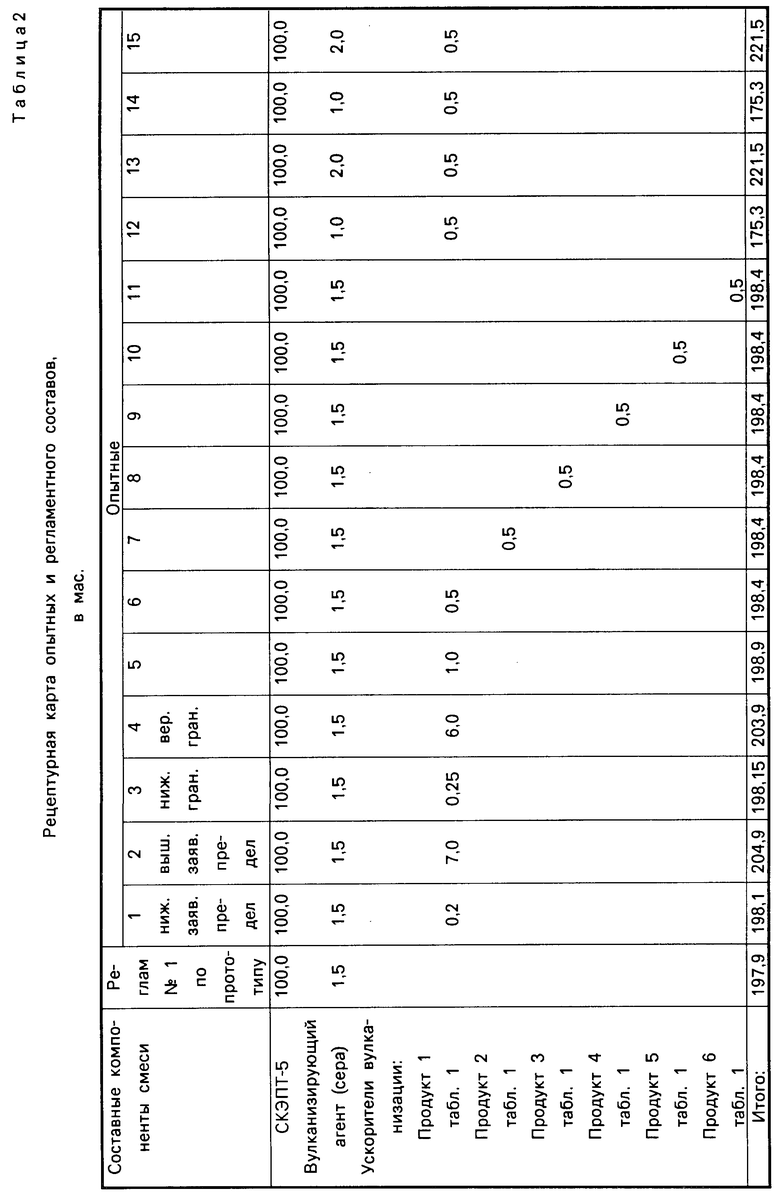

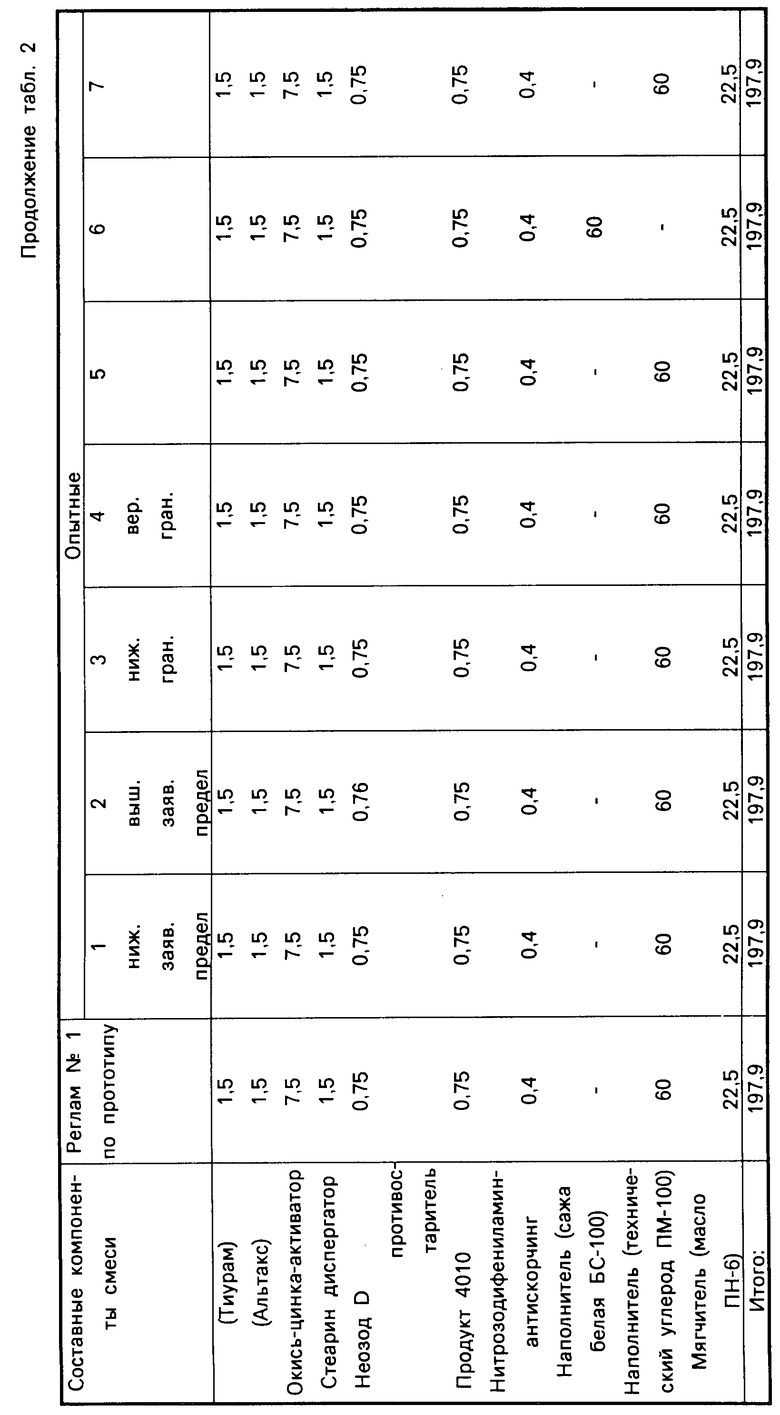

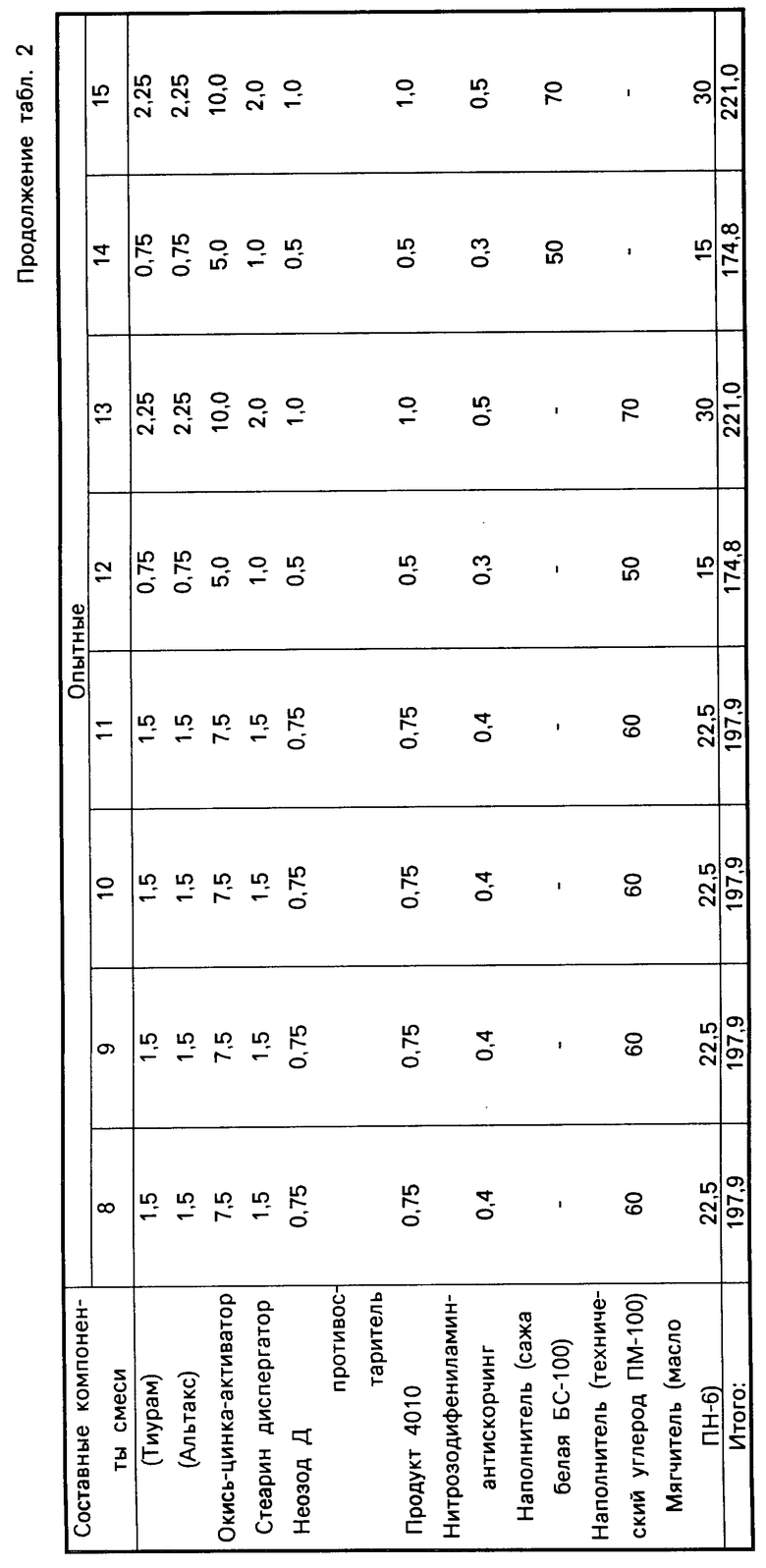

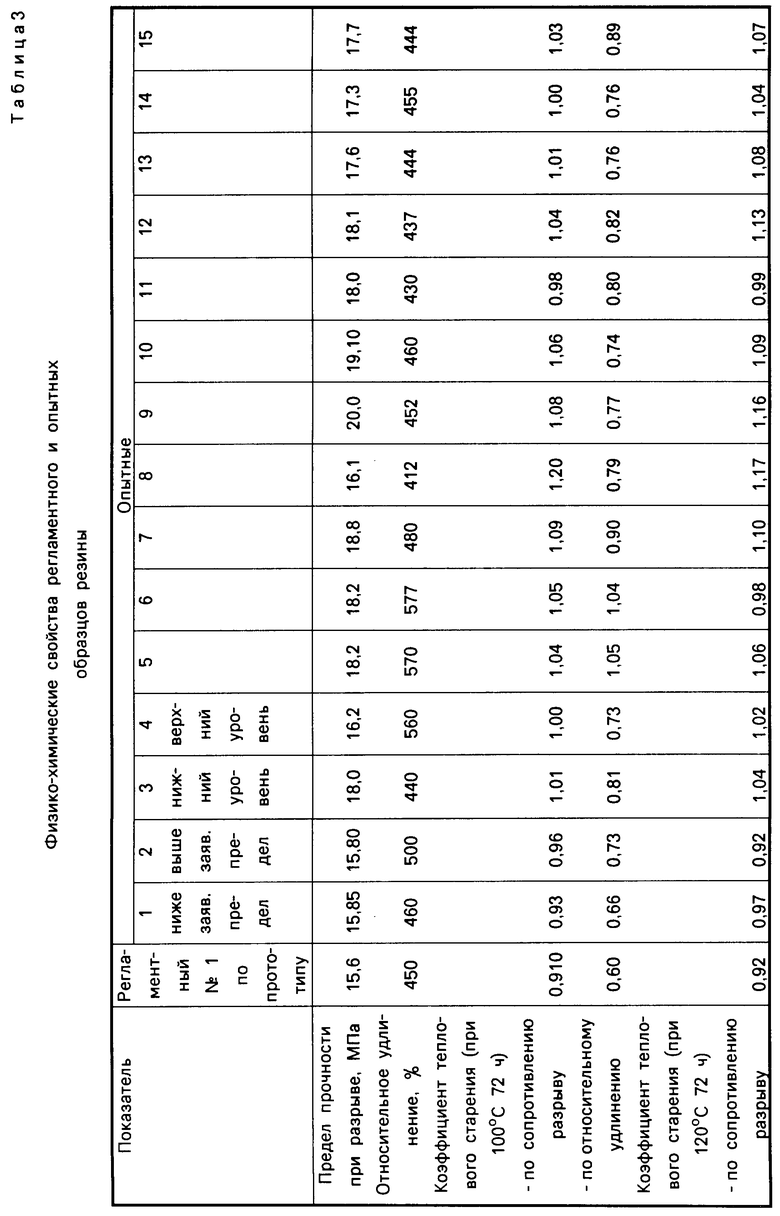

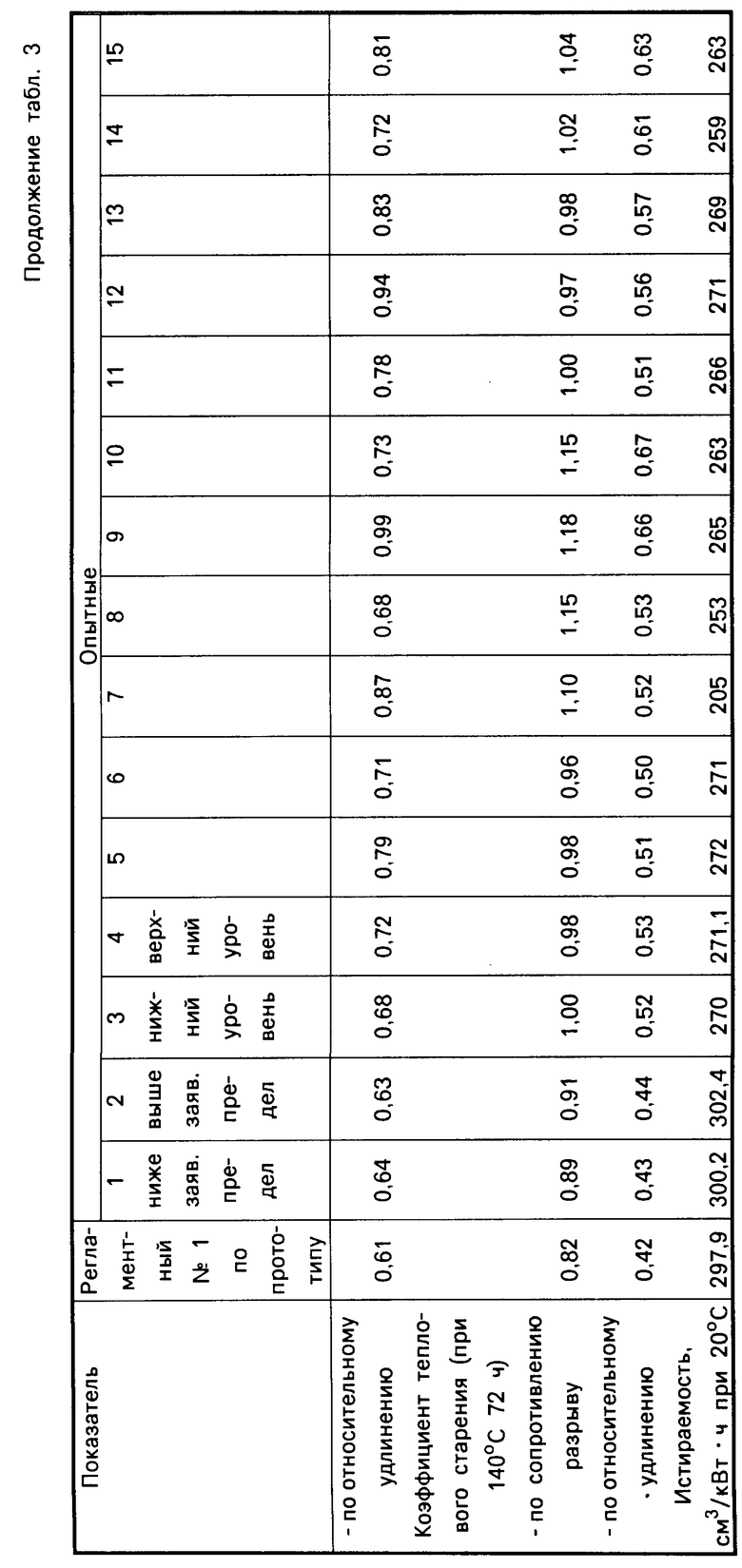

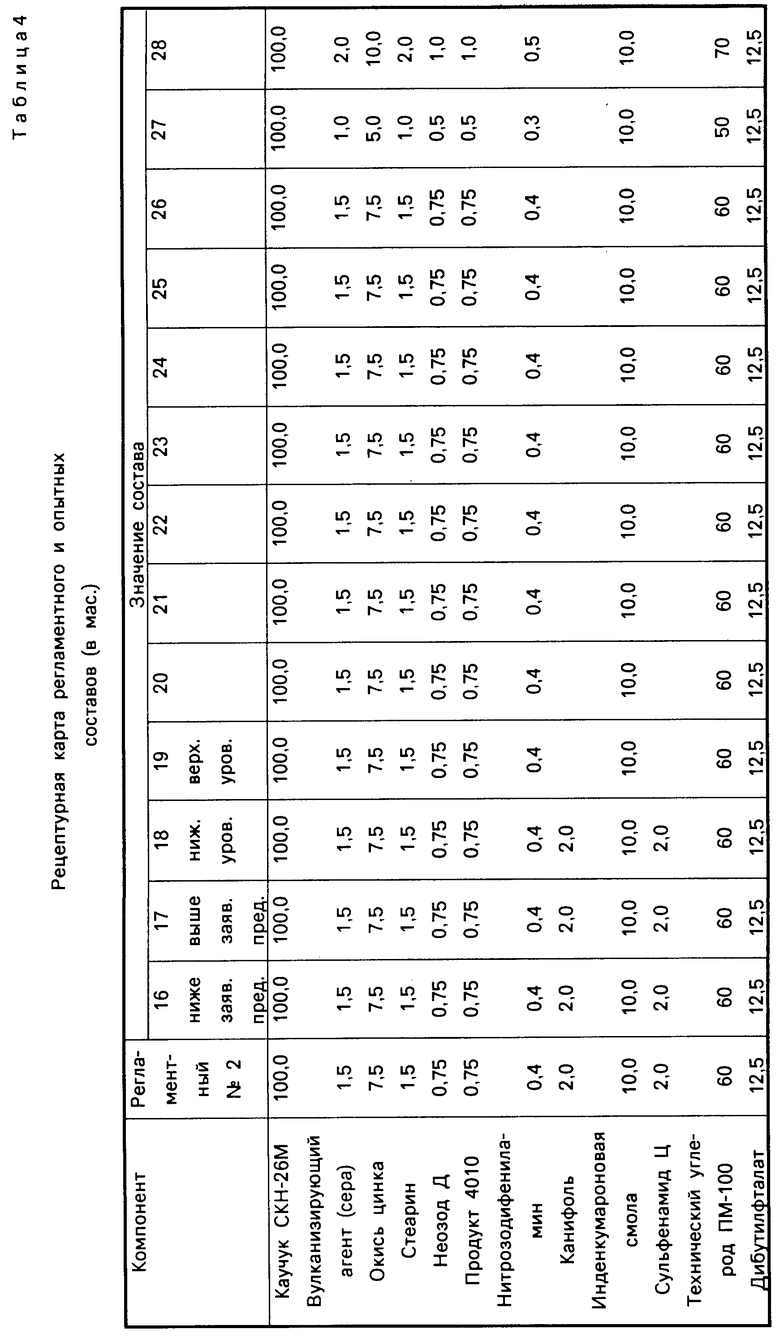

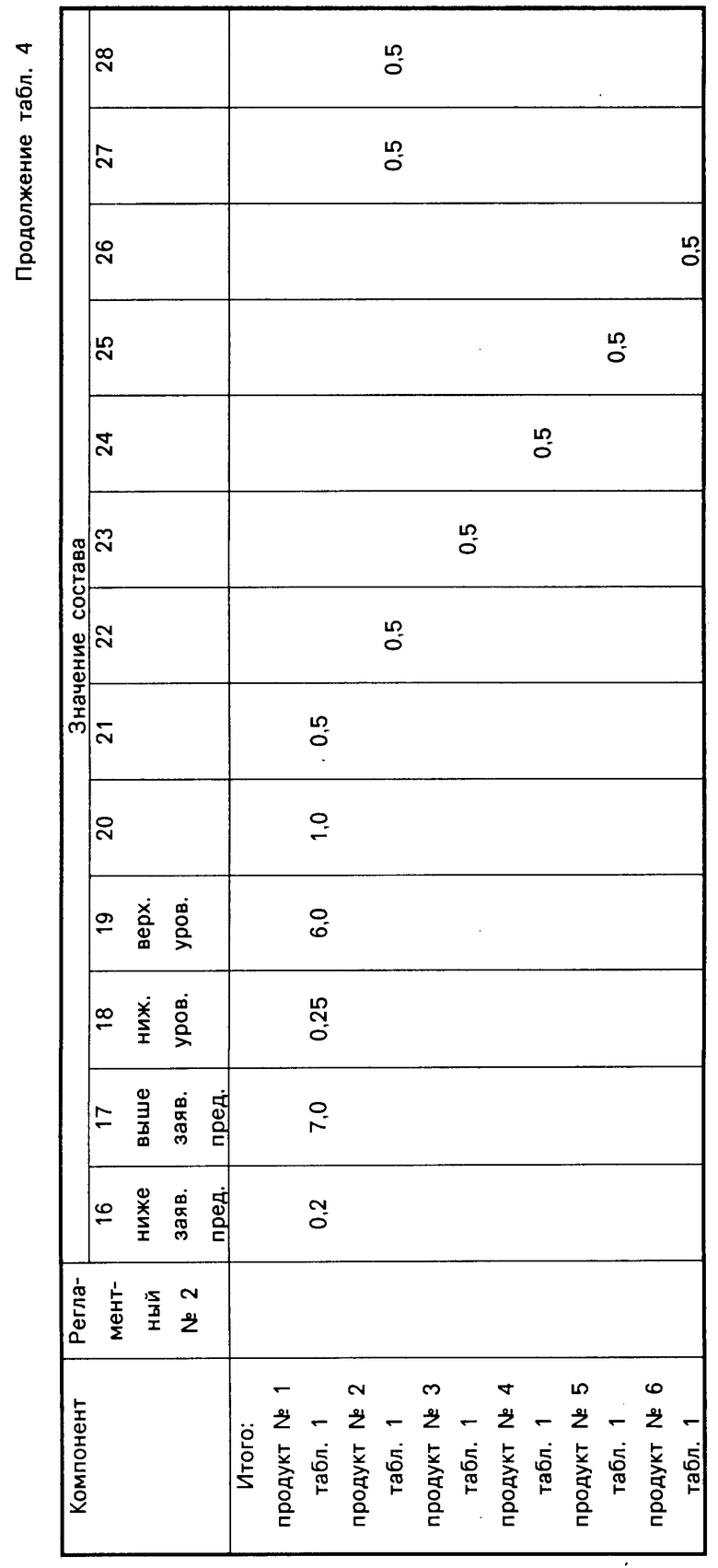

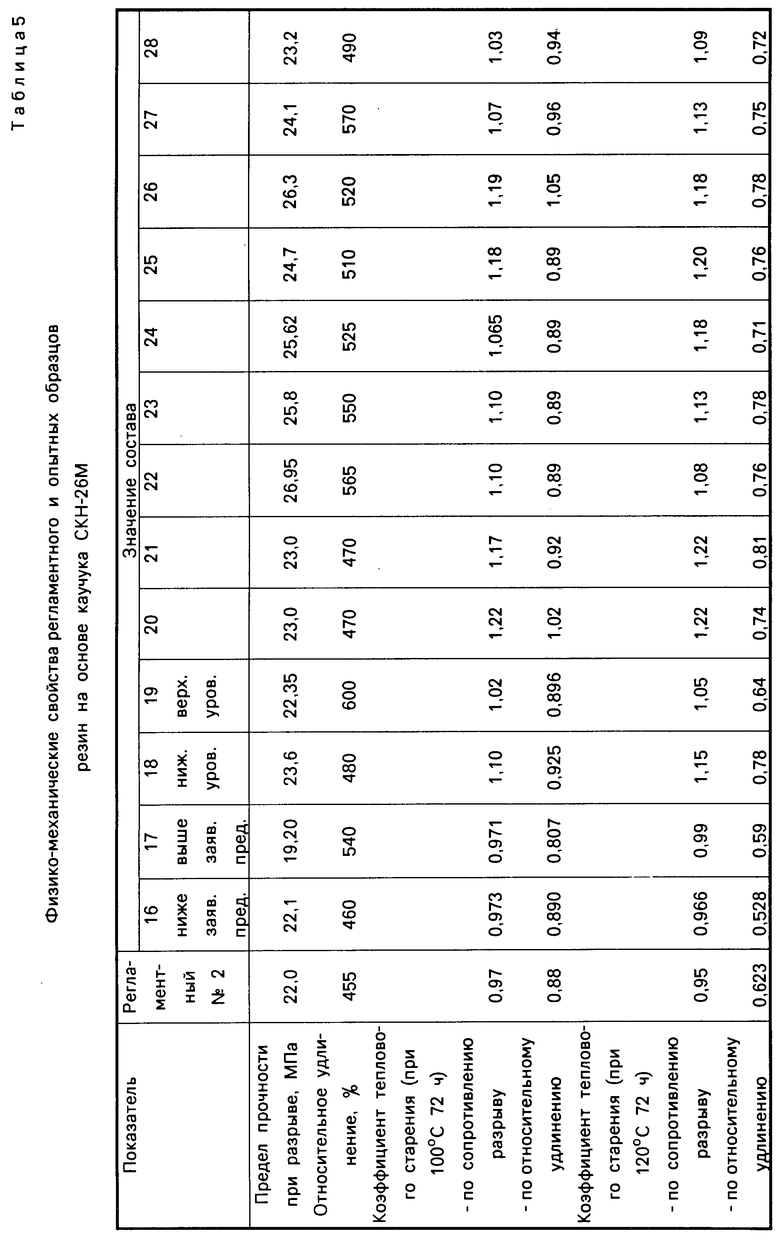

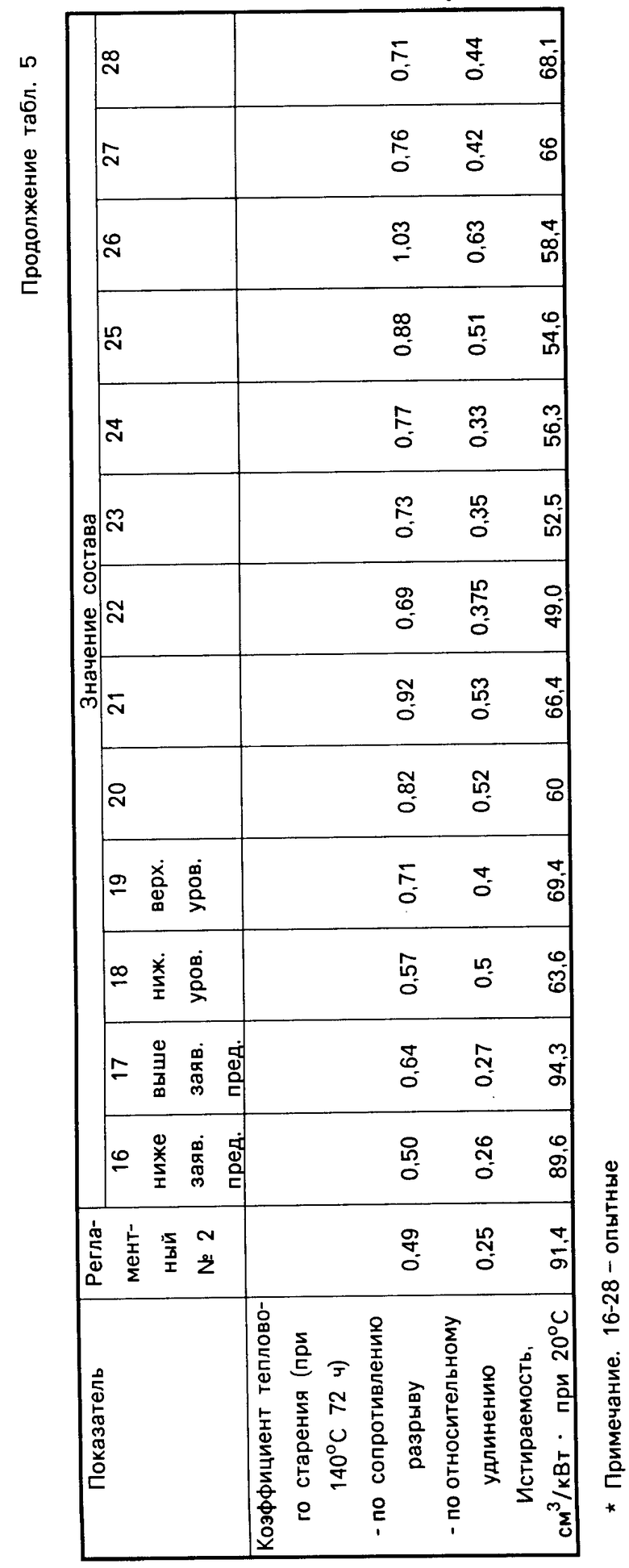

Вулканизацию образцов (прототипа и опытных) осуществляют при 155±1оС в течение 60 мин. Физико-механические характеристики используемых кремнийорганических олигоизоцианатов, приведены в табл.1. Рецептуры прототипа и исследуемых составов приведены в табл.2, свойства полученных образцов вулканизатов - в табл.4. Как видно из полученных результатов опытные образцы вулканизатов превосходят прототип по физико-механическим показателям на 30-40% , особенно в процессе длительного термостарения при повышенных до 140оС температурах. Полученные данные явились основой для выпуска опытной партии футеровки с использованием олигоизоцианатов 4 и 2 табл.1. Кремнийорганические олигоизоцианаты указанной формулы синтезированы на кафедре технологии пластмасс Днепропетровского химико-технологического института.

Синтез кремнийорганического олигомочевинизоцианата 4 из табл.1.

В четырехгорлый реактор, снабженный мешалкой, капельной воронкой, термометром и обратным холодильником, загружали раствор 19,21 г (0,01 г эквивалента) кремнийорганического амина формулы: (C6H5SiO1,5)

(C6H5SiO1,5) O0,5Si(CH3)2-CH2-

O0,5Si(CH3)2-CH2-

(полученного по методике 5,6) и 10,77 г метилэтилкетона и при перемешивании нагревают до 55±1оС. Затем осторожно прикапывают 5,92 г (0,0345 г) смеси изомеров толилендиизоцианата (ТДИ). Температуру реакции поддерживают постоянной, регулируя скорость прикапывания ТДИ.

(полученного по методике 5,6) и 10,77 г метилэтилкетона и при перемешивании нагревают до 55±1оС. Затем осторожно прикапывают 5,92 г (0,0345 г) смеси изомеров толилендиизоцианата (ТДИ). Температуру реакции поддерживают постоянной, регулируя скорость прикапывания ТДИ.

После окончания прикапывания смесь прогревают при этой температуре еще 2-3 ч до достижения расчетного количества, свободных изоцианатных групп. Затем вакуумируют от летучих продуктов при данной температуре и давлении (мм рт. ст. ) до прекращения изменения массы. В кубе получают 24,3 (98% от теоретического) темноокрашенной вязкой жидкости, хорошо растворимой в эфирах, кетоне, апротонных растворителях, соответствующей соединению 9. Его физико-химические константы приведены в табл.1.

Синтез кремнийорганического олигоуретанизоцианата соединения 4 (табл. 1).

В четырехгорлый реактор, снабженный мешалкой, капельной воронкой, термометром и обратным холодильником загружают раствор 11,12 г (0,01 г эквивалента) кремнийорганического спирта формулы

{ (C6H5SiO1,5)1,5[O0,5Si(CH3)CH2OH4] } 4 (полученного по методике 4), в 7,42 г толуола, нагревают при перемешивании до 55±1оС и осторожно прикапывают 6,98 г (0,042 г) смеси изомеров толуилендиизоцианата (ТДИ). Температуру реакции поддерживают на указанном уровне, регулируя скоростью прикапывания ТДИ.

После окончания прикапывания реакционную смесь прогревают при данной температуре и перемешивании еще 2 ч. По достижении расчетного количества свободных изоцианатных групп реакцию прекращают. Смесь вакуумируют до постоянной массы при той же температуре и давлении 1 мм рт.ст. В кубе получено 16,76 г (94% массовых) вязкой прозрачной бесцветной жидкости, хорошо растворимой в ароматических углеводородах, кетонах, эфирах, соответствующей соединению 4. Его физико-химические константы приведены в табл.1.

Олигоуретанизоцианаты 1, 2, 3, 5 табл.1 получены по аналогичной методике.

Использование в составе резиновых смесей кремнийорганических олигоизоцианатов за счет протекания ряда химических реакций, в том числе на деструктированные функциональные группы каучука или наполнителя, позволяет повысить напряжение при 300% удлинении вулканизатов, их прочности при растяжении, коэффициент теплового старения, выносливость при многократном растяжении, износостойкость (табл.4).

Замена бронеплит на футеровку из предлагаемой резиновой смеси обеспечивает следующие преимущества:

- высвобождают специальные легированные стали, используемые в качестве бронеплит - 8 т;

- за счет снижения массы мельницы снижается с 62 до 52 кВт/ч расход электроэнергии на работу мельницы;

- за счет уменьшения массы мельницы снижается давление на опорные подшипники, что способствует в 1,5 раза повышению срока их службы;

- снижаются трудозатраты при проведении монтажно-демонтажных работ в 12 раз;

- снижается производственный шум со 105 до 85 ДБ, что улучшает условия работы обслуживающего персонала.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗИНОВАЯ СМЕСЬ | 1989 |

|

RU2028328C1 |

| Резиновая смесь для футеровки оборудования | 2023 |

|

RU2804554C1 |

| Резиновая смесь на основе ненасыщенного каучука | 1980 |

|

SU891707A1 |

| Резиновая смесь | 1980 |

|

SU896017A1 |

| Резиновая смесь на основе карбоцепного каучука | 1981 |

|

SU956510A1 |

| Резиновая смесь на основе диенового каучука | 1977 |

|

SU729212A1 |

| ВУЛКАНИЗИРУЕМАЯ РЕЗИНОВАЯ КОМПОЗИЦИЯ | 1993 |

|

RU2071488C1 |

| Резиновая смесь | 1979 |

|

SU963991A1 |

| Резиновая смесь | 2017 |

|

RU2671321C1 |

| Способ получения резиновой смеси | 1985 |

|

SU1310407A1 |

Сущность изобретения: изготавливают резиновую смесь. Она содержит бутадиен-нитрильный каучук с 26 - 34 мас. % звеньев нитрила акриловой кислоты или тройной этилен-пропилендиеновый каучук - 100 мас. ч., 50 - 70 наполнителя, 1,5 - 4,5 ускорителя вулканизации, 1 - 2 серы, 5 - 10 активатора вулканизации, 1 - 2 - противостарителя, 15 - 30 мягчителя, 0,3 - 0,5 антискорчинга, 0,25 - 6,0 кремнийорганического олигоизоцианата. Кремнийорганический олигоизоцианат вводят в резиновую смесь на стадии смешения в виде 70% по массе раствора в толуоле или метилэтилкетоне. Характеристика резины на основе СКЭПТ-50: предел прочности при разрыве 16 - 20 МПа; относительное удлинение 440 - 577%, коэффициент теплового старения (при 100° С х 72 ч) : по сопротивлению разрыву 0,98 - 1,2; по относительному удлинению 0,73 - 1,04, коэффициент теплового старения (при 140° С х 72 ч) по сопротивлению разрыву 0,96 - 1,15; по относительному удлинению 0,51 - 0,63, истираемость 205-271 см3/квт·ч. 5 табл.

РЕЗИНОВАЯ СМЕСЬ, включающая синтетический каучук, серу, наполнитель, ускоритель вулканизации, активатор вулканизации, мягчитель, противостаритель, антискорчинг, отличающаяся тем, что в качестве синтетического каучука смесь содержит бутадиеннитрильный каучук с 26-34 мас.% звеньев нитрила акриловой кислоты или тройной этилен-пропилендиеновый каучук и дополнительно кремнийорганический олигоизоцианат общей формулы

{(R5SiO1,5)k- (R4SiO)m-[O0,5Si (R3)2CH2R2- R1-NCO]}n, -(CH2)6-

где

R3-CH3;

R4-CH3C6H5-; CH3CH2=CH-;

R5-C6H5-; C9H19-; CH3-

k=0,33-2,0;

m=0-3; n=2,0-4,3,

при следующем соотношении компонентов, мас.ч.:

Указанный синтетический каучук - 100

Наполнитель - 50 - 70

Ускоритель вулканизации - 1,5 - 4,5

Сера - 1 - 2

Активатор вулканизации - 5 - 10

Противостаритель - 1 - 2

Мягчитель - 15 - 30

Антискорчинг - 0,3 - 0,5

Кремнийорганический олигоизоцианат указанной формулы - 0,25 - 6,0

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Веселов В.Я | |||

| и др | |||

| Кинетика реакций анилина с силоксанами, содержащими хлорметильные группы | |||

| Украин.химический журнал, 1986, Г52, N 10, с.1096-1100. | |||

Авторы

Даты

1995-02-09—Публикация

1989-02-10—Подача