Изобретение относится к резиновой промышленности, в частности к резиновой смеси, используемой для изготовления футеровок шаровых мельниц, работающих при измельчении абразивных материалов в горнорудной, химической, угольной, промышленности стройматериалов в условиях повышенных температур и повышения долговечности резиновой футеровки.

Известно применение в качестве футеровочного материала, работающего в условиях гидроабразивного изнашивания, резин на основе синтетических каучуков общего назначения (1-3).

Существенным недостатком этих резин является температурный порог эксплуатации, не превышающий 80оС. В случае эксплуатации шаровых мельниц сухого помола при более высоких температурах (90оС) применяют футеровку из специальных легированных сталей в виде бронеплит.

Наиболее близкой по технической сущности к заявленной, выбранной в качестве прототипа является резиновая смесь на основе синтетического каучука (4), используемая для изготовления элементов футеровки и включающая, мас.ч. :

Каучук синтетический (СКН-26М) 100,0

Вулканизующий агент (сера) 1-2

Ускоритель вулкани-

зации (сульфенамид Ц, тиурам, альтакс) 1,5-4,5

Активатор вулкани- зации (окись цинка) 5,0-10,0

Противостаритель

(неозон Д, про- дукт 4010 NA) 1,0-2,0

Антискорчинг (N-нитро- зодифениламин) 0,3-0,5

Диспергатор (стеарин) 1,0-2,0

Наполнитель

(белая сажа БС 120

или технический угле- род ПМ-100) 50,0-70,0

Пластификатор (мас-

ло ПН-6, дибутилфта-

лат, инденкумароно- вая смола) 15,0-30,0

Однако вулканизаты на ее основе не обеспечивают достаточно высоких эксплуатационных свойств футеровочных элементов в условиях абразивного износа при повышенных (до 140оС) температурах.

Целью изобретения является повышение физико-механических свойств надежности и долговечности резиновой футеровки при работе в условиях абразивного изнашивания при повышенных температурах.

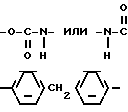

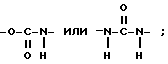

Поставленная цель достигается тем, что резиновая смесь, включающая синтетический каучук, серу, ускоритель вулканизации, наполнитель, пластификатор, противостаритель, активатор вулканизации, диспергатор, в качестве синтетического каучука содержит бутадиен-нитрильный каучук С 26-34 мас.ч. нитрила акриловой кислоты или тройной этилен-пропилендиеновый каучук и дополнительно содержит модификатор общей формулы

CH2 = CH - CH2 - R' - R'' - R''' - CH2 -

-CH = CH2 где R' и R'' одинаковые или разные и представляют собой -

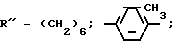

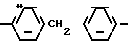

- - группы R″ - (CH2)6;

- группы R″ - (CH2)6;  ; при следующем соотношении компонентов, мас.ч. на 100 мас. каучука:

; при следующем соотношении компонентов, мас.ч. на 100 мас. каучука:

Синтетический каучук 100,0 Сера 1,0-2,0

Ускоритель вулка- низации 1,5-4,5

Активатор вулка- низации 5,0-10,0

Противостари- тель 1,0-2,0 Антискорчинг 0,3-0,5 Диспергатор 1,0-2,0 Наполнитель 50-70 Пластификатор 15,0-30,0

Ненасыщенный моди- фикатор 0,5-6,0

Введение в резиновую смесь ненасыщенного модификатора позволяет, по-видимому, за счет частичного раскрытия двойной связи аллильного радикала модификатора и реализации различного вида возникающих водородных связей повысить термостойкость вулканизатов, расширить температурный диапазон их эксплуатации.

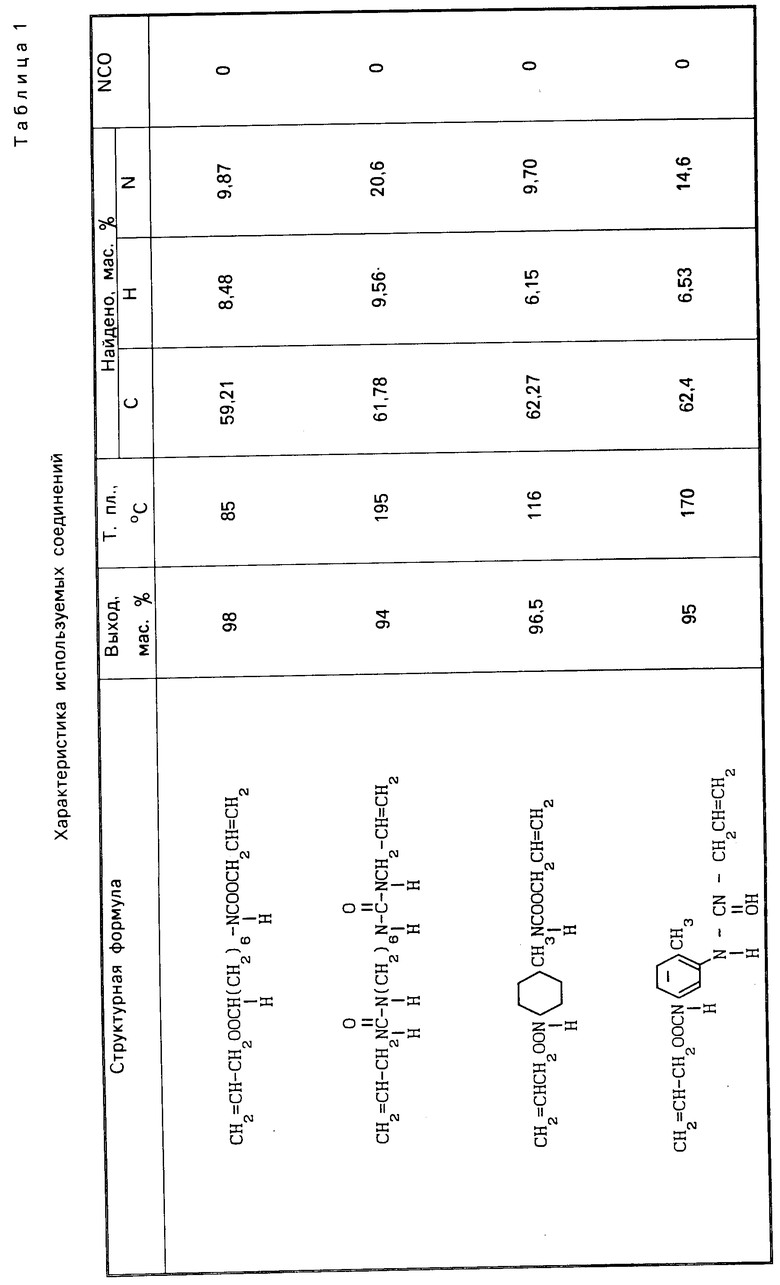

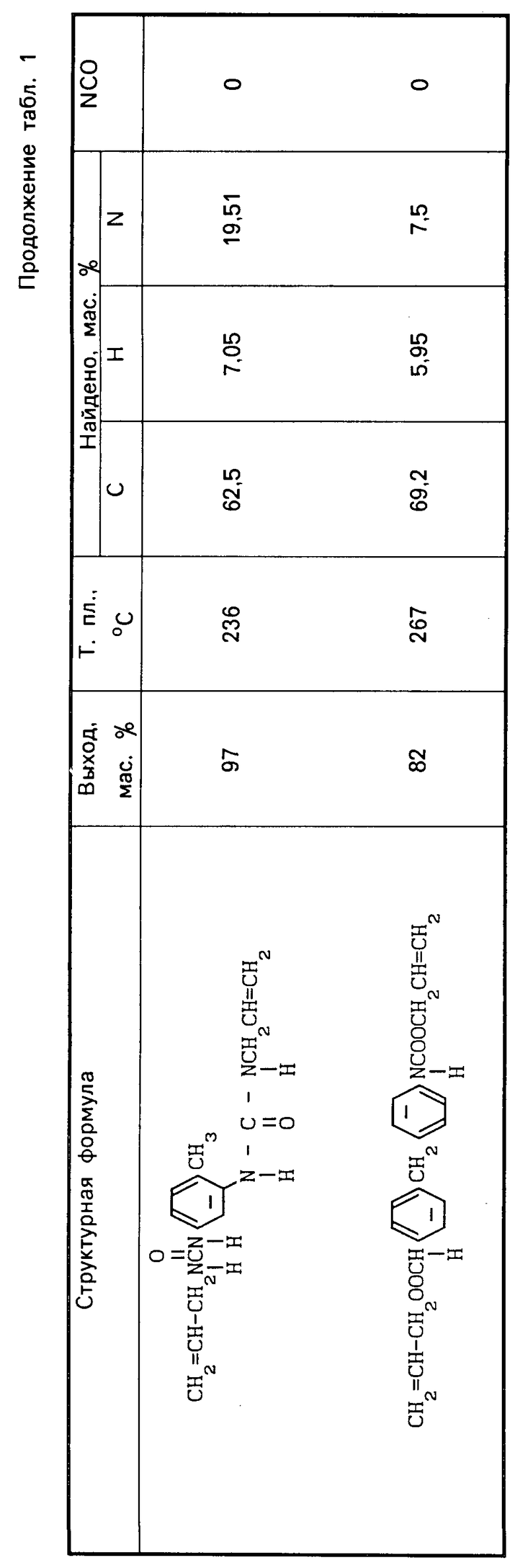

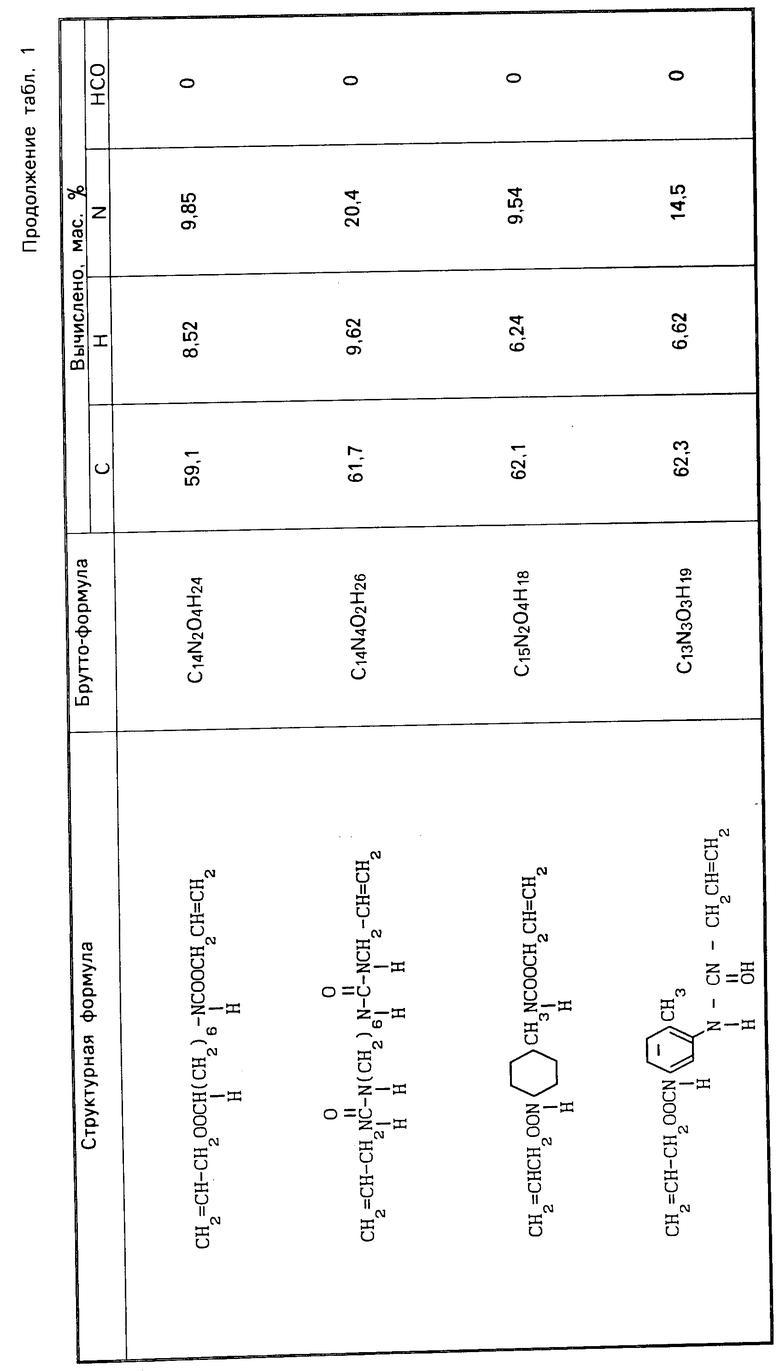

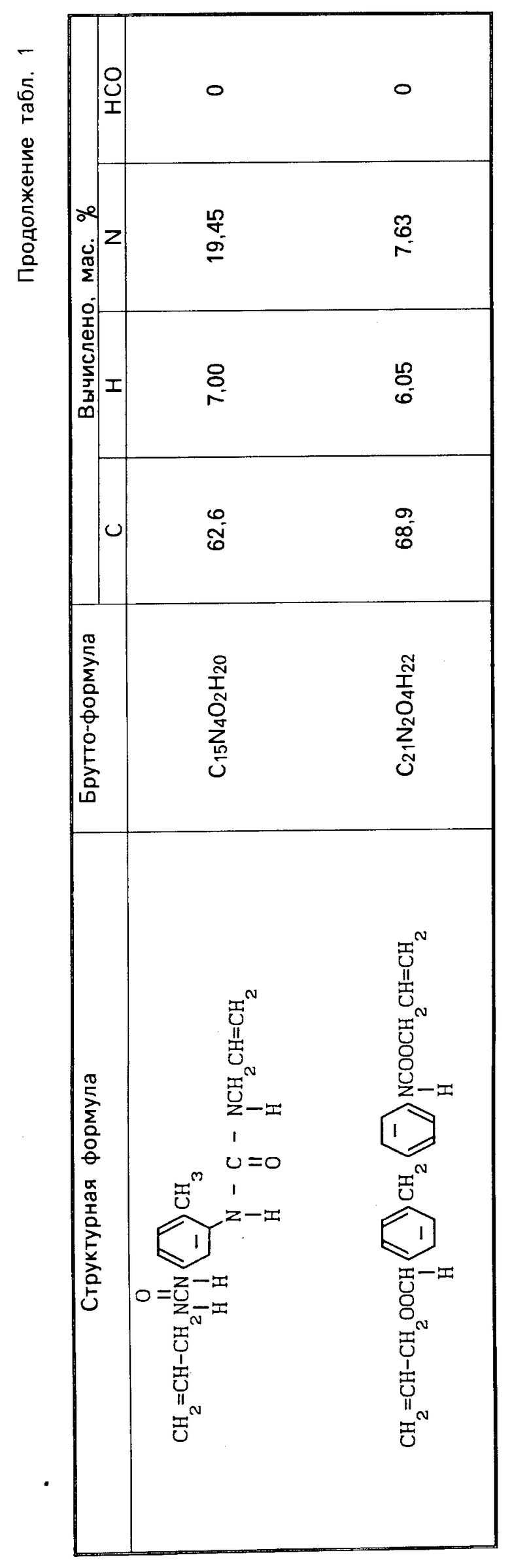

Формулы и характеристика используемых ненасыщенных соединений приведены в табл.1.

Получение дизамещенных ненасыщенных диуретанов (например, соединение 1, табл. 1) осуществляют по следующей методике: в четырехгорлый реактор, снабженный мешалкой, термометром, капельной воронкой и трубкой для подвода азота, загружают 16,8 г (0,1 г-моль) гексаметилендиизоцианата. Нагревают содержимое до 55±1оС и осторожно прикапывают раствор 8,7 г (0,25 г-моля) аллилового спирта в 9,46 г толуола. Дополнительно в прикапываемую смесь вводят 2 капли октоата олова (катализатора реакции уретанообразования). Температуру реакционной смеси поддерживают на указанном уровне, регулируя скоростью прикапывания. После окончания введения в реакционную смесь аллилового спирта ее перемешивают при этой же температуре 4-6 ч до достижения полного исчерпания свободных изоцианатных групп. Полученный продукт высаживают в гексан, дважды промывают толуолом и сушат в вакуум-шкафу при 60оС до постоянной массы.

Получено 27,83 г (выход 98% от теорет.) порошкообразного продукта с т. пл. 85оС. Его характеристики приведены в табл.1. Аналогичным образом получены соединения 3 и 6 (см. табл.1).

Синтез соединения 5, табл.1 (дизамещенной мочевины). В четырехгорлый реактор, снабженный мешалкой, термометром, капельной воронкой и трубкой для подвода азота, загружают расчетное количество смеси изомеров 2,4,-2,6-толуилендиизоцианата (17,4 г - 0,1 г-моля), охлаждают смесь до 0оС на ледяной бане и осторожно при интенсивном перемешивании прикапывают раствор 11,7 г (0,25 г-молей) аллиламина в 62,5 г толуола, из расчета получения 30% по массе раствора на конечный продукт. Температуру реакции поддерживают на уровне не выше 5оС, регулируя скоростью прикапывания. После окончания прикапывания аллиламина смесь перемешивают еще 2 ч при комнатной температуре, отфильтровывают осадок, промывают его дважды толуолом и сушат в вакуумшкафу при т.п. = 80оС и давлении 1 мм рт.ст. до постоянной массы. В результате получено 27,0 г (выход 97% от теоретического) белого кристаллического продукта с т.пл. = 236оС.

Синтез соединения 4 (табл.1), содержащего в структуре одновременно и уретановые и мочевинные группы, осуществляют следующим образом; в четырехгорлый реактор, снабженный мешалкой, обратным холодильником, капельной воронкой и трубкой для подвода азота, загружают расчетное количество 17,4 (0,1 г-моля) смеси изомеров (2,4-2,6) толуилендиизоцианата. Смесь нагревают до 55±1оС и осторожно прикапывают смесь 5,8 г (0,1 г-моля) аллилового спирта, 2 капли октоата олова и 10 г толуола. Температуру реакции регулируют скоростью прикапывания. Смесь прогревают до достижения расчетного содержания свободных изоцианатных групп. Затем охлаждают ее при перемешивании до 0оС и при интенсивном перемешивании прикапывают 7,05 г (0,15 г-моля) аллиламина в 55,1 г толуола (из расчета получения 30% по массе концентрации на конечный продукт). Температуру смеси поддерживают на уровне не выше 5оС, регулируя скоростью прикапывания. Затем перемешивают смесь еще 1 ч при нормальных условиях, отфильтровывают продукт, промывают 2 раза толуолом и сушат при 80оС и давлении 1 мм рт.ст. до постоянной массы.

В результате получено 27,1 (95 мас.% от теоретического) белого кристаллического вещества с т.пл. 170оС.

Резиновые смеси для испытаний готовят на вальцах. Ненасыщенный модификатор вводят в резиновую смесь во время режима смещения вместе с серой. Вулканизацию образцов проводят при 153±1оС в течение 60 мин. Испытания полученных вулканизатов проводят по соответствующим ГОСТам.

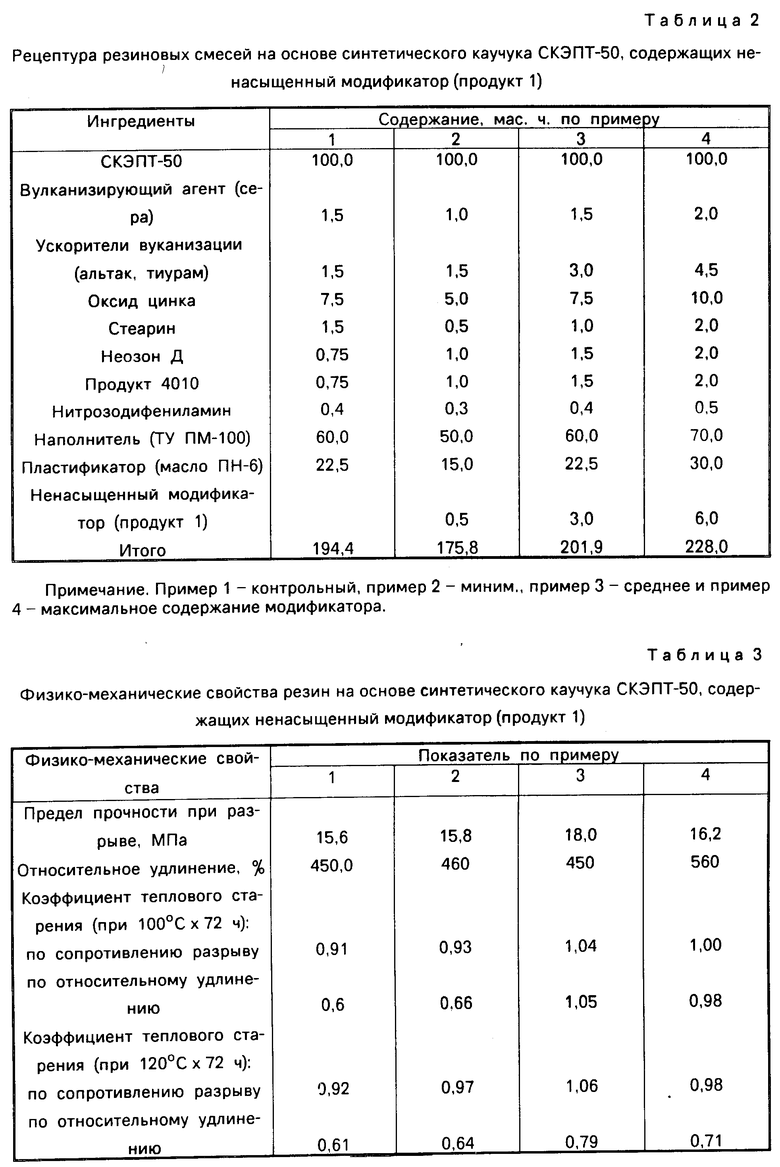

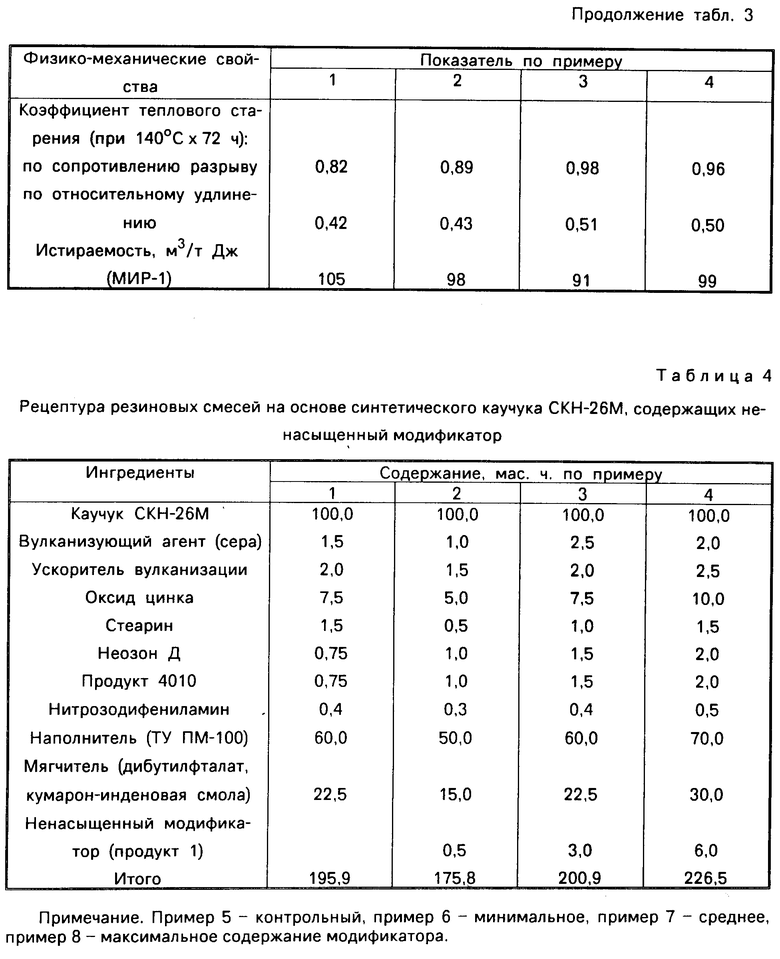

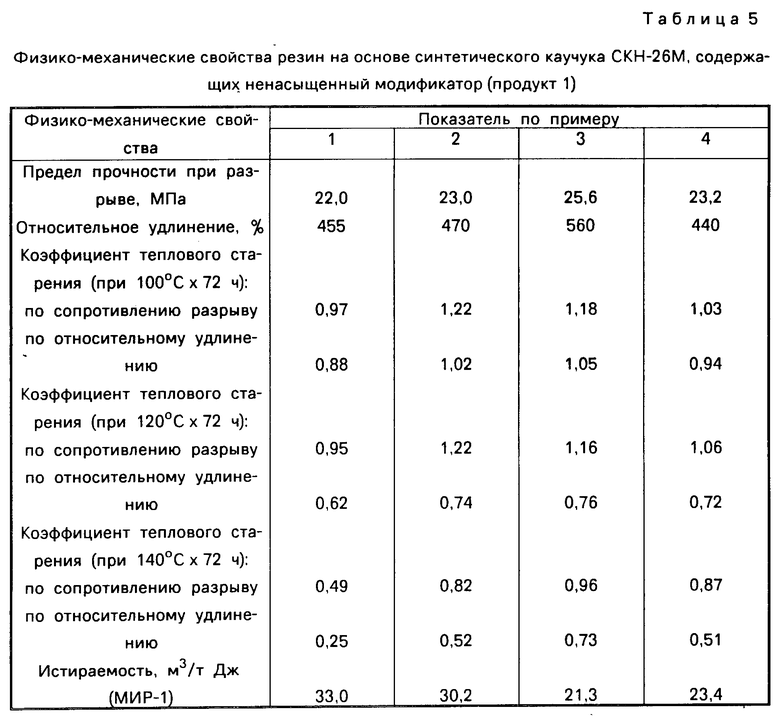

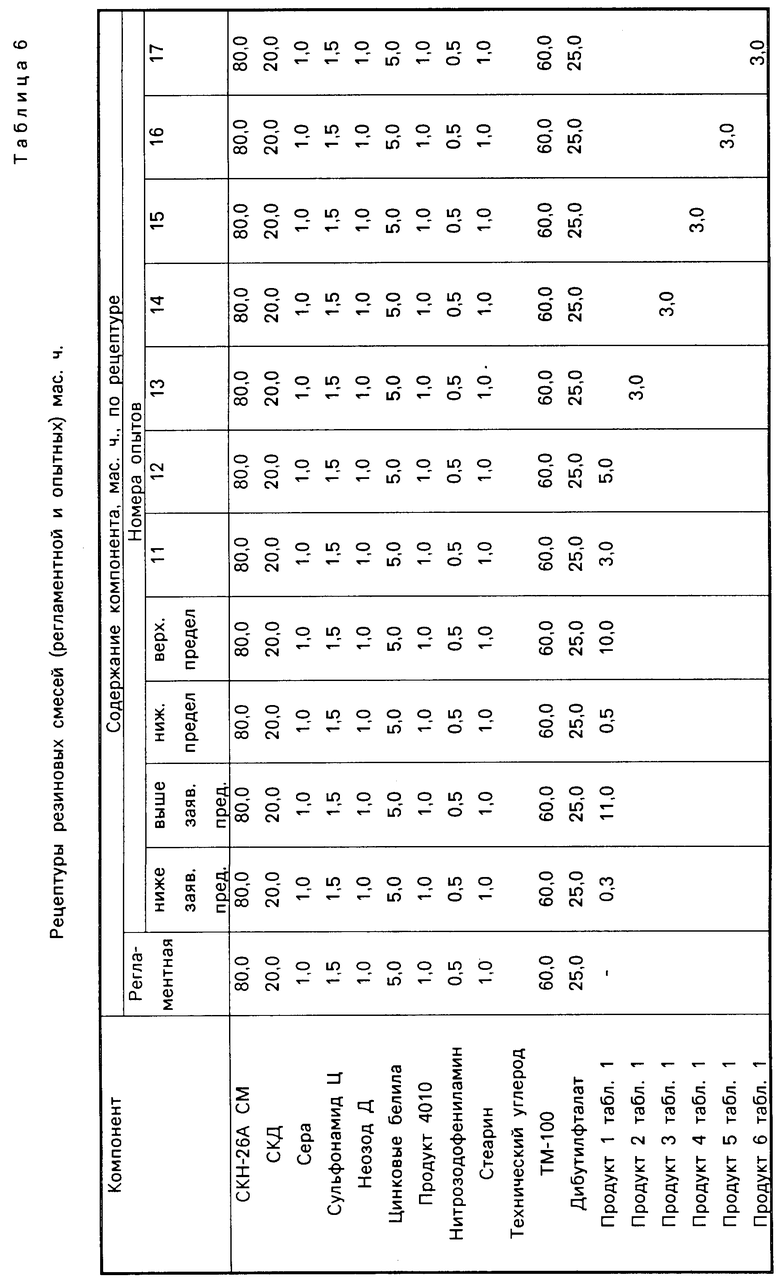

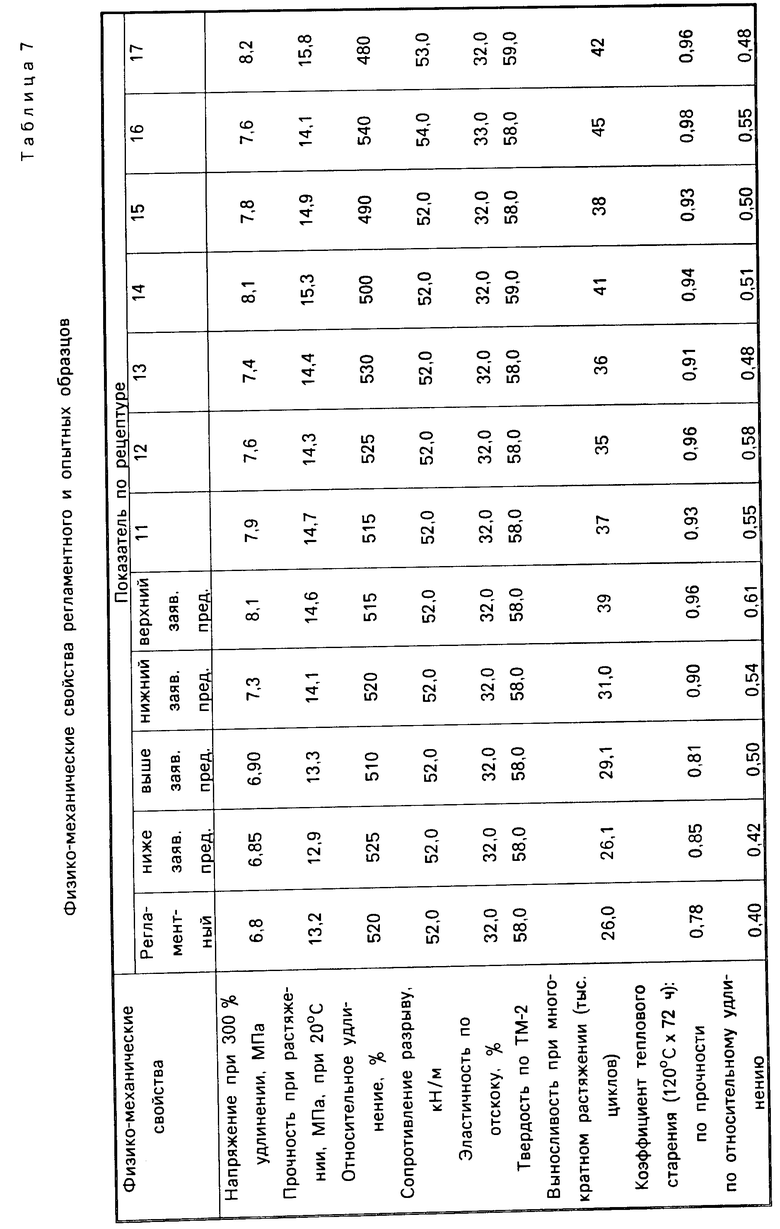

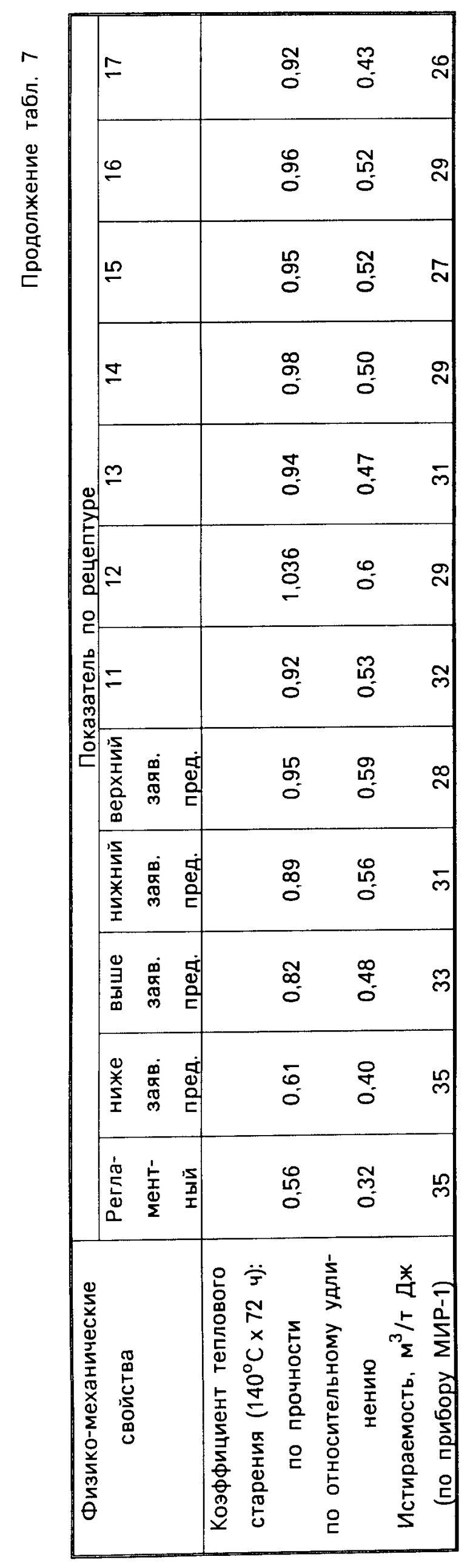

Рецептуры опытных и регламентных (в соответствии с ТУ 38-2-29-77) образцов резиновых смесей и физико-механические свойства вулканизатов на их основе приведены в табл.2, 3, 4, 5, 6, 7.

Резиновые смеси на основе синтетических каучуков, содержащие ненасыщенные соединения, изготавливают на Курском заводе резинотехнических изделий в резиносмесителе РС-250-30. Вулканизацию элементов резиновой футеровки проводят на прессах по действующим технологическим регламентам.

Монтаж и испытания теплостойкой резиновой футеровки проведены на Казанском заводе силикатных стеновых материалов в мельнице СМ-1456, работающей в режиме сухого помола при 100-140оС.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗИНОВАЯ СМЕСЬ | 1989 |

|

RU2028327C1 |

| Резиновая смесь для футеровки оборудования | 2023 |

|

RU2804554C1 |

| ВУЛКАНИЗИРУЕМАЯ РЕЗИНОВАЯ КОМПОЗИЦИЯ | 1993 |

|

RU2071488C1 |

| Резиновая смесь на основе ненасыщенного каучука | 1980 |

|

SU891707A1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОЙ СМЕСИ НА ОСНОВЕ КОМБИНАЦИИ НЕПОЛЯРНЫХ КАРБОЦЕПНЫХ КАУЧУКОВ | 1991 |

|

RU2014337C1 |

| ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ | 2022 |

|

RU2786014C1 |

| Резиновая смесь | 2018 |

|

RU2686202C1 |

| Резиновая смесь | 2018 |

|

RU2688521C1 |

| Способ получения резиновых смесей | 1979 |

|

SU825330A1 |

| Резиновая смесь на основе ненасыщенного каучука | 1990 |

|

SU1723085A1 |

Сущность изобретения: приготавливают резиновую смесь состава, мас. ч. на 100 мас. ч. каучука: бутадиен-нитрильный каучук с 26 - 34 мас. ч. нитрила акриловой кислоты или тройной этилен-пропилен-диеновый каучук 100; сера 1 - 2, ускоритель вулканизации 1,5 - 4,5; активатор вулканизации 5 - 10; противостаритель 1 - 2; антискорчинг 0,3 - 0,5; диспергатор 1 - 2; наполнитель 50 - 70, пластификатор 15 - 30; модификатор 0,5 - 6,0. Вводят в качестве модификатора ненасыщенное соединение общей формулы C13-C21 N2-4O2-4 H18-26. Резиновую смесь готовят на вальцах. Модификатор вводят в резиновую смесь в процессе введения серы. Вулканихацию проводят при 153 ± 1°C в течение 60 мин. Резина из смеси на основе каучуков СКН-26АСМ и СКД (80 : 20) имеет следующие характеристики: напряжение при 300% удлинения 7,4 - 8,2 МПа, прочность при растяжении: при 20° С 14,1 - 15,8 МПа, при 100° С 8,1 - 8,7 МПа, относительное удлинение 480 - 520% , сопротивление разрыву 52 - 54 кН/м, эластичность по отскоку 32% , твердость по ТМ-2 58 - 59, выносливость при многократном растяжении 31 - 45 тыс. циклов, коэффициент теплового старения (140° х 72 ч) : по прочности 0,89 - 1,03, поотносительному удлинению 0,43 - 0,6, истираемость 26-32 м3/т Дж. 7 табл.

РЕЗИНОВАЯ СМЕСЬ, включающая синтетический каучук, серу, ускоритель вулканизации, активатор вулканизации, пластификатор, противостаритель, замедлитель подвулканизации, диспергатор, наполнитель, отличающаяся тем, что в качестве синтетического каучука смесь включает бутадиеннитрильный каучук, содержащий 26-34 мас. % звеньев нитрила акриловой кислоты или тройной этилен-пропилен-диеновый каучук и дополнительно модификатор общей формулы

CH2=CH- CH2-R1-R11-R111- CH2-CH=CH2,

где R1 и R111 - одинаковые или разные и представляют собой группы;

при следующем соотношении компонентов, мас.ч.:

Указанный синтетический каучук - 100

Сера - 1 - 2

Ускоритель вулканизации - 1,5 - 4,5

Активатор вулканизации - 5 - 10

Противостаритель - 1 - 2

Замедлитель подвулканизации - 0,3 - 0,5

Диспергатор - 1 - 2

Наполнитель - 50 - 70

Пластификатор - 15 - 30

Модификатор указанной формулы - 0,5 - 6,0

| Способ сужения чугунных изделий | 1922 |

|

SU38A1 |

Авторы

Даты

1995-02-09—Публикация

1989-03-06—Подача