Изобретение относится к резиновой промьшшенности, в частности к способу получения резиновой смеси и может быть использовано в производстве резиновых изделий, устойчивых к деист- 5 ВИЮ истирания.

Цель изобретения - снижение вязкости резиновой смеси и повьшение износостойкости вулканизата из нее. , fp

Способ испытывают на протекторной резиновой смеси состава, мае.ч,: изопреновый каучук СКИ 3-50,0; бутадиеновый каучук СКД 30,0; бутадиен- стирольный каучук СКС 30; АРКМ 15-: 15 20,0; сера 1,7; ускоритель сульфен- амид Ц 1,6, антискорчинг - фталевьй ангидрид 0,5; активатор - цинковые белила 5,0, мягчители - 2:5,, технический углерод 56,0, противостари- 20 тель (ацетонанил и диафенФП) 1,5, На первой стадии смешения осуществляют получение маточной смеси в ре- зиносмесителе РС-250-40 смешением ка- учуков, активатора, антискорчинга 25 с техническим углеродом, мягчителяни, затем выгружают, охлаждают маточную смесь и перемешивают на второй стадии с серой, ускорителем, противо- старителем с выгрузкой смеси из ре- 30 зиносмесителя и последующей вулка- низацей.

Пример 1 (Сравнительный), Смешение на второй стадии ведут под давлением по известному способу, т.е j загрузкой маточной смеси, серы, ускорителя, противостарителя и выгрузкой при 105°С.

Пример 2 (Предложенный способ) . Загруженные в резиносмеситель 40 согласно примера 1 материалы перемешивают под давлением верхнего пресса в течение 10 с, затем убирают давление пресса и за 60 с перед выгрузкой повторно подают давление на верхний 45 пресс, Выгрузив резиновую смесь при 105°С. Благодаря промежуточному съеу давления удается уменьшить темпы роста температуры смеси и этим увелиить время нахождения смеси в рези- 50 носмесителе на 40 с.

Пример 3 (Контрольный). Смеение на второй стадии ведут по приеру 2 подпрессовкой материалов в ечение 6 с, последующим снятием дав-55 ения и повторной подачей давления а 70 с до выгрузки при 105 С, Ма- ое (меньше 10 с) время подачи давения на пресс не обеспечивает сбора резиновой смеси в камере, а в целом веден1 е процесса с.подачей давления в нач але менее 10 с и повторной подачей давления ранее 60 с до выгрузки смеси приведет к затягиванию смешения на второй стадии и уменьшению производительности процесса.

Пример 4 (Средние значения границ предложенного способа). Загруженные материалы перемешивают под давлением пресса в течение 20 с и за 35 с до выгрузки (при 105°С) опускают пресс. Смешение удлиняется на 20 с, что, как и в примере 2, благоприятно сказывается на качестве смесей и резин, но сохраняет неизменной общую длительность цикла смешения.

П р и м- е р 5. Загруженные материалы перемешивают под давлением верхнего пресса в течение 60 с, поднимают пресс и подают давление в момент выгрузки смеси. Время смешения удлиняется на 20 с.

Пример 6. Получают протекторную смесь следующего состава, мае.ч.: СКИ-3 20; СКД 40,0; СКС 30 АРКМ-15 40,0;, сера 1,5, сульфенамид П 1,2; цинковые белила 5,0; гек- сол ЗВ 0,8; мягчители 23,5; технический углерод 65, противо- старитель 3,0.

I

Смешение проводят по режиму примера .

Пример 7„ Смесь по примеру 6 получают предложенным способом по примеру 2,

Пример 8„ Получают смесь для восстановления протекторов состава, мае.ч.: СКИ-3 30,0; СКМС-30 АРКМ-15 70; сера 2-1, сульфенамнд 1,5, цинковые белила 5,0; стеарин 2,0; мягчители 21,5; технический уг- |Лерод-1М-50 58,0; противостаритель 3. Смешение, как в примере 1.

Пример 9, Аналогичен примеру 8, по пре,цложенному способу примера 2,

Пример. 10. Предложенный способ осуществляют на резиновой смеси на основе СКИ-3 следующего состава, мае.ч.: 100,0; сера 1,8; аль- такс 0,8; цинковые белила 5,0; стеарин 2,0; мягчители 10,0; технический углерод IIM-50 30,0 ДТ-100 15,0; б€;лая сажа БС-120 5,0, противостари3 :i3

тель 1,0. Получают смесь в две стаг- дни, как в примере 1.

Пример 11. Смесь примера 10 получают, как в примере 2.

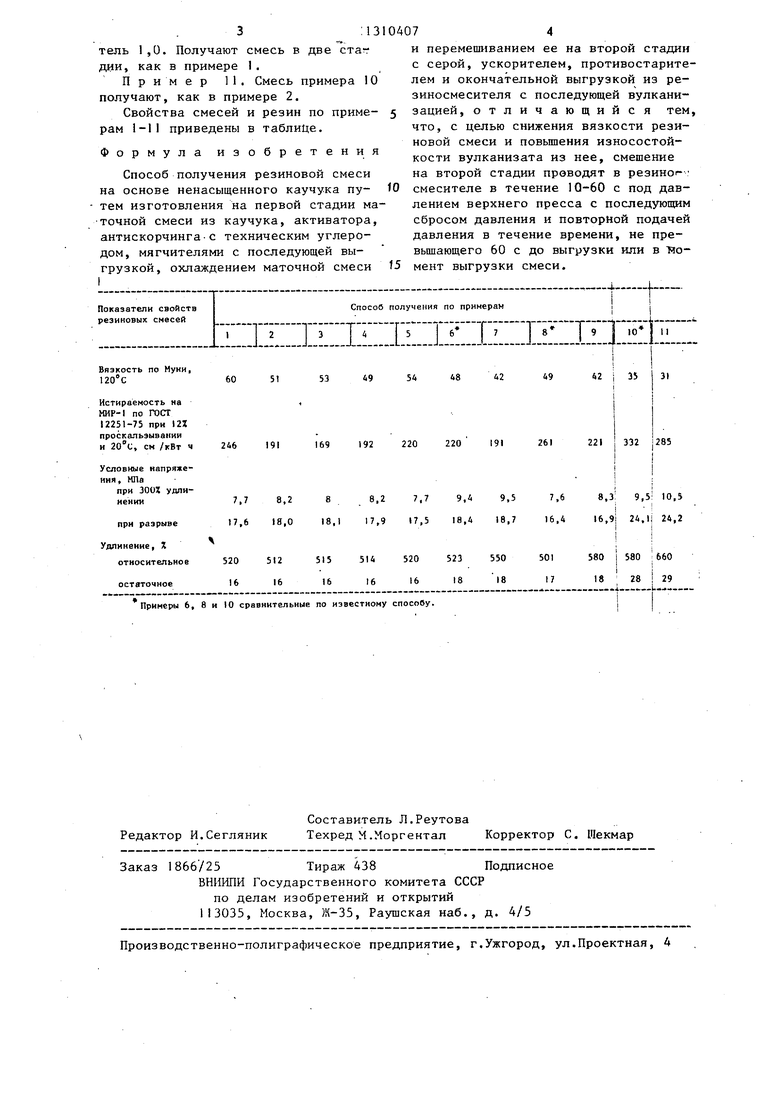

Свойства смесей и резин по примерам 1-11 приведены в таблице.

Формула изобретения

Способ получения резиновой смеси на основе ненасыщенного каучука путем изготовления на первой стадии ма- точной смеси из каучука, активатора, антискорчинга-с техническим углеродом, мягчителями с последующей выгрузкой, охпаждением маточной смеси

Редактор И.Сегляник

Составитель Л.Реутова

Техред М.Моргентал Корректор С. Шекмар

Заказ 186б /25 Тираж 438Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

74

и перемешиванием ее на второй стадии с серой, ускорителем, противостарите- лем и окончательной выгрузкой из ре- зиносмесителя с последующей вулканизацией, отличающийся тем, что, с целью снижения вязкости резиновой смеси и повьппения износостойкости вулканизата из нее, смешение на второй стадии проводят в резиног-

смесителе в течение 10-60 с под давлением верхнего пресса с последующим сбросом давления и повторной подачей давления в течение времени, не пре- вьопающего 60 с до выгрузки или в Номент выгрузки смеси.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления протекторной резиновой смеси | 1985 |

|

SU1375630A1 |

| Резиновая смесь на основе ненасыщенного каучука | 1980 |

|

SU891708A1 |

| Резиновая смесь на основе ненасыщенного каучука | 1980 |

|

SU891707A1 |

| Резиновая смесь на основе диенового каучука | 1981 |

|

SU1090690A1 |

| Резиновая смесь на основе карбоцепного каучука | 1982 |

|

SU1031983A1 |

| Резиновая смесь | 1985 |

|

SU1348353A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИНОВОЙ СМЕСИ ДЛЯ АВТОМОБИЛЬНОЙ ШИНЫ | 2009 |

|

RU2479604C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИНОВОЙ СМЕСИ ДЛЯ АВТОМОБИЛЬНОЙ ШИНЫ | 2009 |

|

RU2471820C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИНОВОЙ СМЕСИ ДЛЯ АВТОМОБИЛЬНОЙ ШИНЫ | 2009 |

|

RU2479603C2 |

| ОЗОНОСТОЙКАЯ РЕЗИНОВАЯ СМЕСЬ ДЛЯ БОКОВИН РАДИАЛЬНЫХ ШИН | 2008 |

|

RU2365602C1 |

Изобретение относится к резиновой промьшшенности, в частности к способу получения резиновой смеси, и может быть использовано в производстве резиновых изделий, устойчивых к действию истирания. Изобретение позволяет снизить вязкость резиновой смеси и повысить износостойкость канизата из нее за счет того, что смешение на второй стадии проводят в резиносмесителе в течение 10-60 с под давлением верхнего пресса с пог- следующим сбросом давления и повторной подачей давления в течение времени, не превышающего 60 с до выгруз- в .ки или в момент выгрузки. I табл. сл 4; О 1

| Способ получения резиновой композиции | 1976 |

|

SU735610A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Салтыков А.В | |||

| и др | |||

| Основы современной технологии автомобильных шин | |||

| М.: Химия, 1974, с | |||

| Джино-прядильная машина | 1922 |

|

SU173A1 |

| Приклонская Н.В | |||

| и др | |||

| Скоростные методы изготовления резиновых смесей | |||

| М.: Госхимиздат, 1963, с | |||

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

Авторы

Даты

1987-05-15—Публикация

1985-07-10—Подача