Изобретение относится к машиностроению и приборостроению и может быть использовано при объемной обработке различного рода деталей.

Известны способы объемной центробежной обработки деталей в емкости, включающей неподвижную обечайку и составное вращающееся дно, а массе загрузке сообщают объемное винтообразное движение от вращающегося дна и вертикальное вибрационное перемещение, при этом массе загрузке сообщают дополнительные кольцевые вибрационные перемещения от периферийной части дна в противофазе с вертикальным перемещением от центральной части дна (авт.св. N 1472228, кл. B 24 B 1/108, 1989).

Однако такой способ обладает недостатком, так как он сложен и требует сложного устройства для его реализации, а процесс обработки детали не интенсивен.

Известен также способ центробежной обработки деталей (авт. св. N 1195596, кл. В 24 В 31/104, 1985), при котором деталь помещают во вращающийся контейнер и сообщают ей реверсивное вращательное движение и одновременно с реверсивным движением детали контейнеру сообщают дополнительное реверсивное движение, при котором слой абразива выравнивают.

Однако в этом способе не осуществляется центробежно-ротационный метод обработки детали, так как нет вращающегося дна относительно неподвижной обечайки.

Известен способ объемной центробежной обработки деталей применяемый за прототип, в котором детали размещены совместно с обрабатывающей средой в емкости, образованной неподвижной обечайки и вращающимся дном, от которого обрабатывающей среде и деталям сообщают объемное относительное перемещение и контактирующим с вращающимся дном частям массы рабочей загрузки сообщают дополнительное вращение в виде планетарно вращающихся потоков, формируемых вращающимися вокруг своей собственной оси частями поверхности вращающегося дна.

Таким образом существующие способы обработки не позволяют интенсифицировать процесс обработки деталей, сами способы сложны и требуют сложного устройства для его реализации.

Целью изобретения является интенсификация процесса обработки деталей, упрощение способа, возможности использования простых по конструкции и дешевых установок для реализации способа.

Это достигается тем, что в известном способе объемной центробежной обработки деталей, размещенных с обрабатывающей средой в емкости, образованной неподвижной обечайкой и вращающимся дном, от которого обрабатывающей среде и деталям сообщается объемное относительное перемещение, контактирующим с вращающимся дном частям массы рабочей загрузки сообщают дополнительное перемещение среды относительно деталей, осуществляя периодический реверс дна в течение всего цикла обработки, причем частоту реверса выбирают из условия

(0,1 - 5)  1/с, где n - частота вращения дна, об/мин.

1/с, где n - частота вращения дна, об/мин.

Кроме того, для обеспечения возможности сообщения дополнительного перемещения среды относительно деталей массе рабочей загрузки не позволяют переходит в состояние относительного покоя. Это достигается тем, что периодический реверс дна в течение всего цикла обработки проводят в таком режиме, когда не успевает устанавливаться относительный покой среды, а это имеет место, когда частота реверса находится в пределах (0,1 - 5)  1/с. Так как если в приведенной зависимости числа, заключенные в скобки, принять менее 0,1 или более 5, то интенсивность обработки снижается.

1/с. Так как если в приведенной зависимости числа, заключенные в скобки, принять менее 0,1 или более 5, то интенсивность обработки снижается.

Это условие еще и важно тем, что сокращается время обработки и одновременно уменьшаются затраты энергии на привод, так как в предложенном способе исключается состояние массы, находящейся в относительном покое.

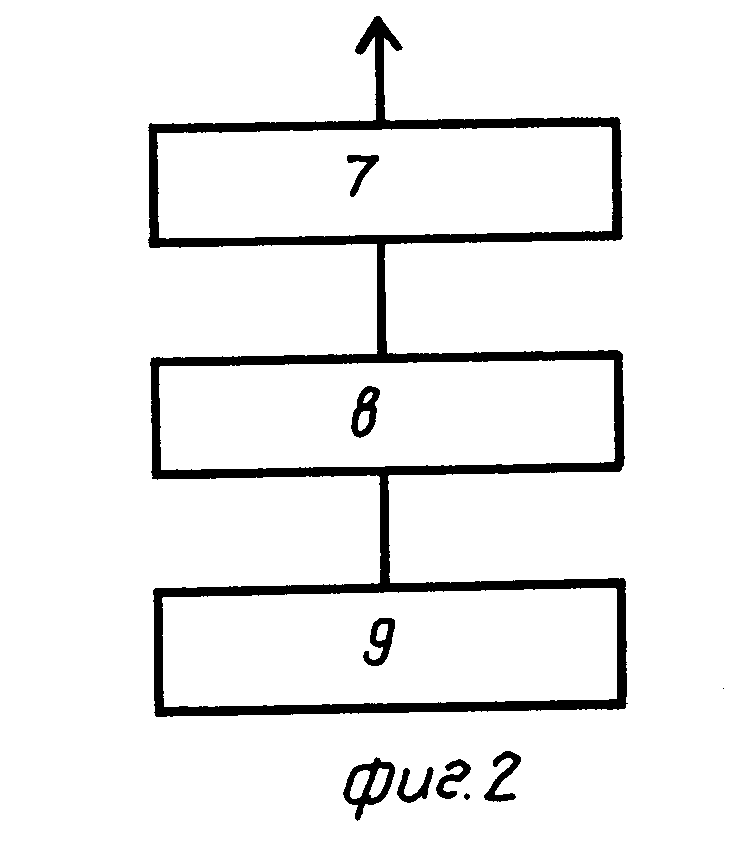

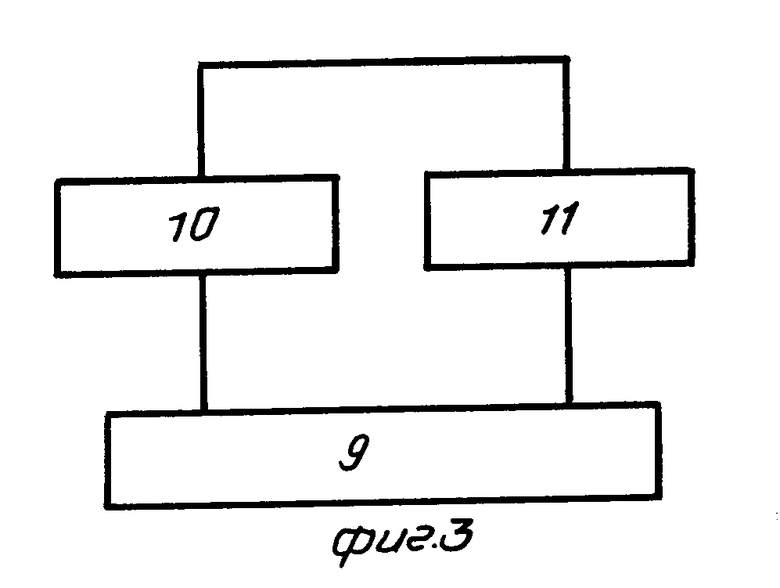

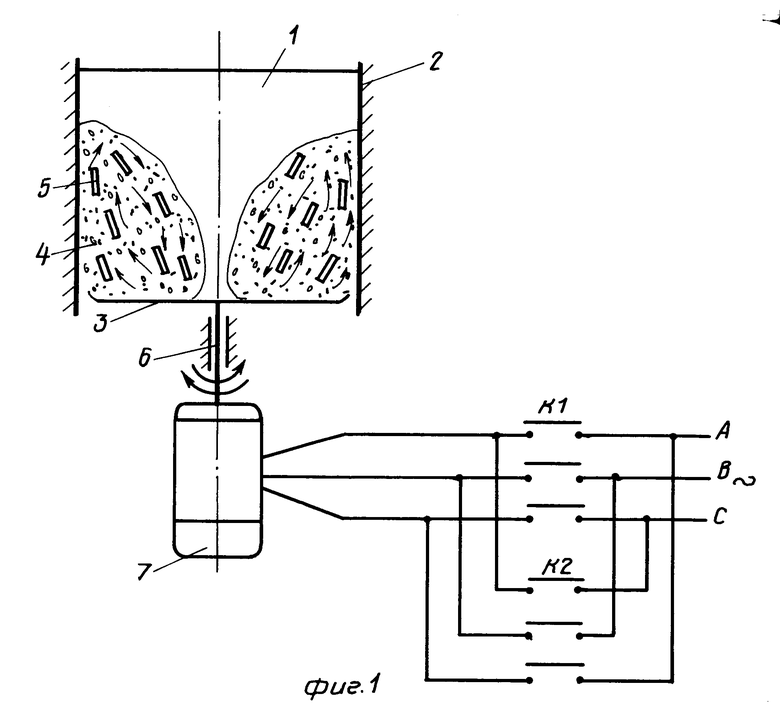

На фиг. 1 показана схема для реализации способа; на фиг. 2 и 3 - блок-схема управления приводом устройства для объемной центробежной обработки.

Устройство для объемной центробежной обработки деталей, реализующее предлагаемый способ, содержит рабочую емкость 1, образованную неподвижной обечайкой 2 и вращающимся дном 3, от которого обрабатывающей среде 4 деталям 5 сообщается относительное перемещение. Дно 3 соединено с валом 6 двигателя 7, соединенным через силовой блок (электропривод) 8 с программным блоком 9.

Способ объемной центробежной обработки деталей осуществляется следующим образом. В рабочую емкость 1 загружают обрабатывающую среду и детали. Затем программному блоку 9 задают программу обработки. Программный блок 9 формирует соответственно заданной программе период (интервал) реверсирования, а также скорость вращения двигателя 7.

Например, при применении асинхронного двигателя силовой блок коммутирует последовательность подключения фаз переменного тока. Три фазы А, В, С сети переменного тока подаются через контакты пускателя 10(К1) или 11 (К2), обмотки которых включены в выходные цепи блока 9 управления (мультивибратора), с помощью которого задается режим обработки деталей. Таким образом, когда включены контакты К1 двигатель вращается в одном направлении, когда же отключается К1, а включается К2 вал двигателя 6 и дно 3 вращаются в обратном направлении, осуществляется реверс.

Режим обработки деталей осуществляют периодическим реверсом дна 3 в течение всего цикла обработки, причем частоту реверса выбирают из условия (0,1 - 5)  с помощью блока управления 9.

с помощью блока управления 9.

При таком способе обработки дно 3 совершает реверс, а частям массы рабочей загрузки сообщают дополнительные силы перемещения среды 4 относительно деталей 5 в течение всего цикла обработки.

В этом случае максимальная интенсивность обработки соответствует установленной частоте реверса от частоты вращения дна 3 (или вала 6).

Особенность обработки деталей в предложенном способе заключается в следующем. При вращении дна 3 обрабатывающая среда 4 и детали 5 получают вращательное движение и под действием центробежных сил отбрасываются от центра дна 3 к стенкам неподвижной обечайки 2, при соприкосновении с которыми они тормозятся и начинают подниматься вдоль стенок обечайки 2 под давлением нижних отброшенных вслед за ними вращающимся дном 3 деталей 5 и частиц обрабатывающей среды 4.

Поднявшиеся детали 5 и среда 4 скатываются под действием сил тяжести обратно к центру вращающегося дна 3, после чего траектория их движения повторяется. Вся масса загрузки приобретает форму тора, в которой отдельные детали 5 и частицы обрабатывающей среды 4 движутся по винтовой траектории, а съем металла с поверхности обрабатываемых деталей 5 происходит за счет скольжения абразивных гранул обрабатывающей среды 4 по поверхности деталей.

В определенный момент времени от начала обработки вращающемуся дну 3 сообщают реверсивное движение. В момент изменения направления вращательного движения на противоположное часть деталей 5 и обрабатывающей среды 4 начинают тормозиться и меняют направление своего движения на противоположное, в то время как другая часть деталей 5 и обрабатывающей среды 4 под действием инерционных сил еще продолжает вращаться в первоначальном направлении. В момент встречи этих двух частей происходит удар, в результате которого абразивные гранулы обрабатывающей среды 4 с силой ударяют по поверхности деталей 5 и производят работу по съему металла с поверхности обрабатываемых деталей. Интенсивность обработки в момент удара резко возрастает. Реверс дна осуществляют в течение всего времени обработки с частотой реверсирования (0,1 - 5)  1/с.

1/с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ вибрационной обработки деталей типа зубчатых колес | 1988 |

|

SU1664528A1 |

| УСТРОЙСТВО ДЛЯ ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 1992 |

|

RU2025261C1 |

| УСТРОЙСТВО ДЛЯ УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 1992 |

|

RU2025259C1 |

| Способ объемной центробежной обработки деталей | 1987 |

|

SU1496994A1 |

| Способ удаления облоя с формованных деталей и устройство для его осуществления | 1988 |

|

SU1722853A1 |

| Устройство для вибрационной обработки | 1986 |

|

SU1404296A1 |

| Устройство для вибрационной обработки деталей | 1986 |

|

SU1421502A1 |

| Способ центробежной абразивной обработки деталей | 1986 |

|

SU1373546A1 |

| Центробежная установка для объемной обработки деталей | 1986 |

|

SU1549728A1 |

| Устройство для вибрационной обработки | 1985 |

|

SU1263501A1 |

Изобретение относится к поверхностной обработке деталей и может найти применение в различных областях машиностроения для отделочной и зачистной обработки деталей. Устройство, реализующее предлагаемый способ, состоит из емкости 1, образованной неподвижной обечайкой 2 и вращающимся дном 3. В емкость загружают обрабатывающую среду 4 и детали 5. Затем включают двигатель 7, соединенный валом 6 с дном 3, и масса загрузки приводится во вращательное движение. Двигатель 7 соединен через силовой блок 8 с программным блоком 9. Затем программному блоку задают программу обработки. Программный блок 9 формирует соответственно заданной программе период реверсирования, а также скорость вращения двигателя 7. Частоту реверса выбирают из условия (0,1 - 5) n/60 1/с. За счет сообщения дополнительного перемещения среды относительно деталей повышается интенсивность процесса обработки. 3 ил.

СПОСОБ ОБЪЕМНОЙ ЦЕНТРОБЕЖНОЙ ОБРАБОТКИ ДЕТАЛЕЙ, размещенных совместно с обрабатывающей средой, образующими массу рабочей загрузки в емкости, образованной неподвижной обечайкой и вращающимся дном, от которого обрабатывающей среде и деталям сообщают объемное относительное перемещение, отличающийся тем, что частям массы рабочей загрузки, контактирующим с вращающимся дном, сообщают дополнительное перемещение среды относительно деталей путем периодического реверса дна в течение всего цикла обработки, причем частоту реверса выбирают из условия

(0,1 - 5,0) n/60, 1/с,

где n - частота вращения дна, об/мин.

| Способ объемной центробежной обработки деталей | 1987 |

|

SU1496994A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Механизм для сообщения поршню рабочего цилиндра возвратно-поступательного движения | 1918 |

|

SU1989A1 |

Авторы

Даты

1995-02-20—Публикация

1991-07-08—Подача