Изобретение относится к изготовлению абразивного инструмента, предназначенного для обработки деталей машин и механизмов, в частности, инструмента из микропорошков корунда для чистового шлифования, доводки и суперфиниширования различных сталей и сплавов.

Известен абразивный инструмент, в котором зерна шлифовальных материалов скреплены между собой тем или иным видом связки, например керамической связкой, образуя прочное твердое тело требуемой конструкции, формы и размеров - шлифовальные круги, головки, бруски и др.

Жесткое закрепление зерен абразива в керамической связке (связка в инструменте обычно составляет 15-30%, абразив - 70-85%) происходит в процессе термической обработки за счет пластичного или полного расплавления связки и поверхностного растворения корунда в расплаве. После охлаждения образуется твердая композиция, в которой абразивные зерна химически или механически соединены со связкой.

Однако применение известного состава абразив+связка для изготовления инструмента из микрошлифпорошков абразивных материалов зернистостью М10 и менее не обеспечивает необходимых показателей производительности и стойкости инструмента и качества обработанной поверхности, так как затруднительно, а часто и невозможно равномерно перемешать связку с тонкодисперсными абразивными порошками, поэтому после термической обработки инструмент имеет неоднородную структуру, неравномерную плотность и твердость;

микропорошки, особенно с размером частиц 0,1-10,0 мкм, в процессе обжига химически взаимодействуют с компонентами керамической связки и частично в ней растворяются, вследствие чего инструмент теряет режущие свойства и становится малоэффективным;

в процессе шлифования связка контактирует с обрабатываемой поверхностью, увеличивая силы трения и температуру в зоне резания, что вызывает прижоги и структурные изменения поверхности детали;

выкрашиваясь из инструмента, твердые, крупных размеров кусочки связки попадают в зону шлифования и образуют на обрабатываемой поверхности глубокие царапины и задиры.

Занимая в инструменте до 20-30% объема, связка является балластом, так как уменьшает содержание абразивных зерен в единице объема и тем самым снижает режущую способность и производительность инструмента.

Целью изобретения является абразивный инструмент из тонкодисперсных микрошлифпорошков корунда, обладающий однородной структурой, повышенной стойкостью и производительностью и обеспечивающий высокое качество обрабатываемой поверхности на операциях чистового шлифования, доводки и суперфиниширования.

Это достигается тем, что абразивный инструмент в качестве абразивного материала содержит тонкодисперсные микрошлифпорошки корунда в количестве 100%.

Микрочастицы корунда скреплены между собой путем твердофазного спекания, представляющего собой процесс массопереноса вещества через газовую фазу, и путем объемной и поверхностной диффузии. Этот процесс эффективен только при использовании тонкодисперсных порошков и при высоких температурах.

В качестве микрошлифпорошков корунда используются узкие фракции: 0,1-0,7 мкм, 0,7-1,0 мкм, 1,0-3,0 мкм, 3,0-5,0 мкм, 5,0-7,0 мкм, 7,0-10,0 мкм. Использование порошков размером более 10 мкм не дает желаемого результата. Нижний предел зернистости обусловлен объективными причинами - возможностями промышленного производства микрошлифпорошков.

П р и м е р ы.

Предлагаемый инструмент изготавливали следующим образом.

Из микрошлифпорошков корунда центрифугированием отбирали узкие фракции корунда с размерами частиц 0,1-0,7 мкм, 0,7-1,0 мкм, 1,0-3,0 мкм, 3,0-5,0 мкм, 5,0-7,0 мкм, 7,0-10,0 мкм. Порошок требуемой фракции смешивали с временным связующим, в качестве которого может быть использован водный раствор декстрина или поливинилового спирта. Из массы формовали бруски в металлической пресс-форме методом полусухого прессования под давлением 100-600 кг/см2. Затем бруски обжигали при температуре 1300-1750оС в воздушной среде либо в вакууме с выдержкой при конечной температуре в течение 1-3 ч. После спекания бруски при необходимости пропитывали серой. Готовые бруски содержали 100 мас.% корунда.

Испытания брусков проводили на станках модели ЛЗ 244Б при суперфинишировании дорожек качения внутренних колец подшипников типа 602Е из стали ШХ15 (HRC 62-64 ед.).

Режим обработки:

Частота вращения детали, об/мин 10800

Осцилляция бруска, дв.ход/мин 600 Усилие прижима бруска, кг 1,4 Время обработки, с 8

СОЖ (Масло индустриальное)

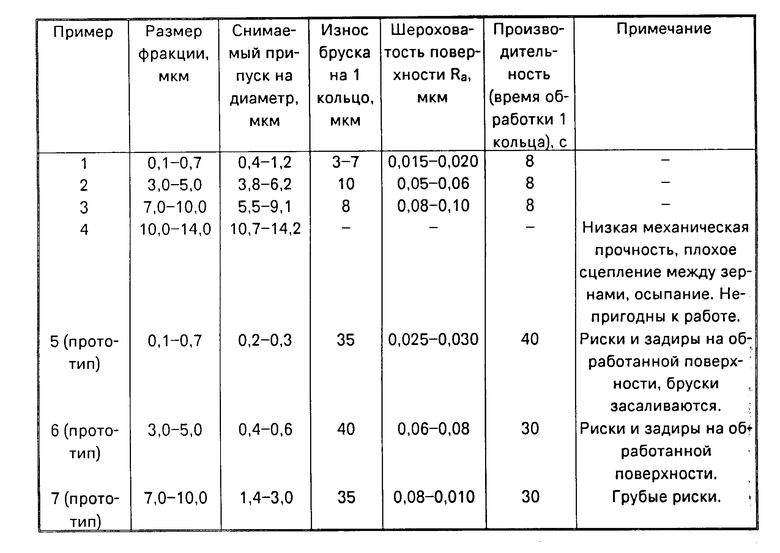

Примеры и результаты испытаний приведены в таблице.

Как видно из таблицы, предлагаемый инструмент обеспечивает высокую производительность и качество обрабатываемой поверхности при малом износе брусков (примеры 1-3). При увеличении размера частиц корунда выше 10 мкм процесс твердофазного спекания не приводит к достаточно прочному сцеплению зерен между собой и инструмент непригоден к работе (пример 4). Сравнение предлагаемого инструмента с прототипом, т.е. с инструментом на керамических связках (примеры 5-7), показывает его очевидные преимущества по всем эксплуатационным характеристикам - стойкости, производительности и качеству обрабатываемой поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКАЯ СВЯЗКА ДЛЯ ИНСТРУМЕНТА ИЗ КУБИЧЕСКОГО НИТРИДА БОРА | 1991 |

|

RU2024465C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО МАТЕРИАЛА НА ОСНОВЕ СПЕЧЕННОГО КОРУНДА | 1992 |

|

RU2061011C1 |

| СТЕКЛОСВЯЗКА ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА ИЗ КУБИЧЕСКОГО НИТРИДА БОРА | 1993 |

|

RU2082596C1 |

| ФОРМОВОЧНАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 1990 |

|

RU2014211C1 |

| Концентрат технологической жидкости для финишной абразивной обработки металлов | 1988 |

|

SU1525204A1 |

| Масса для изготовления абразивного инструмента | 1990 |

|

SU1722803A1 |

| Масса для изготовления абразивного инструмента | 1982 |

|

SU1198088A1 |

| АБРАЗИВНАЯ МАССА | 1993 |

|

RU2047475C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОГО ДВУСТОРОННЕГО АБРАЗИВНОГО ИНСТРУМЕНТА | 1993 |

|

RU2078680C1 |

| Шихта для получения абразивных изделий | 1986 |

|

SU1505916A1 |

Использование: для чистового шлифования, доводки и суперфиниширования деталей из различных сталей и сплавов. Инструмент изготавливается без связки из микрошлифпорошков корунда узких фракций, выбранных из ряда 0,1 - 0,7 мкм, 0,7 - 1,0 мкм, 1,0 - 3,0 мкм, 3,0 - 5,0 мкм, 5,0 - 7,0 мкм и 7,0 - 10,0 мкм. Микрочастицы корунда скреплены между собой путем твердофазного спекания.

АБРАЗИВНЫЙ ИНСТРУМЕНТ, содержащий жестко связанные друг с другом абразивные порошки, отличающийся тем, что в качестве абразивных порошков инструмент содержит скрепленные между собой путем твердофазного спекания порошки корунда фракции, выбранной из ряда 0,1 - 0,7, 0,7 - 1,0, 1,0 - 3,0, 3,0 - 5,0, 5,0 - 7,0, 7,0 - 10,0 мкм.

| Основы проектирования и технология изготовления абразивного и алмазного инструмента | |||

| Под ред.Бакуля В.Н | |||

| М.: Машиностроение, 1975, с.113-114. |

Авторы

Даты

1995-02-20—Публикация

1992-05-06—Подача