Изобретение относится к получению бесклинкерных вяжущих материалов для производства теплоизоляционных растворов и бетонов, а также может быть использовано для получения тампонажных материалов.

Известны вяжущие шлакощелочного типа твердения на основе гранулированных металлургических и электротермофосфорных шлаков и шлаков цветной металлургии, в качестве активаторов твердения которых используются щелочи.

Однако недостатками известных шлакощелочных вяжущих являются повышенная плотность и теплопроводность, наличие усадки, для компенсации которых разрабатываются расширяющие добавки.

Наиболее близким по технической сущности к изобретению является бесклинкерное вяжущее шлакощелочного типа твердения, содержащее золу-унос ТЭЦ и каустическую соду.

Обладая по сравнению с портландцементом улучшенными физико-механическими свойствами в автоклавных условиях, указанный материал характеризуется усадочными деформациями. Отсутствие расширения не дает возможности получения при прочих равных условиях цементного камня низкой плотности и соответственно теплопроводности.

Целью изобретения является повышение коэффициента объемного расширения и улучшение теплоизоляционных и адгезионных свойств.

Это достигается тем, что вяжущее в качестве отхода производства содержит пыль-унос производства ферросилиция при следующем соотношении компонентов, мас.%:

Пыль-унос производства ферросилиция 90 - 98

Каустическая сода или содощелочной плав 2 - 10

Пыль - отход производства ферросилиция представляет собой микрокремнезем, осажденный из газовой фазы. Относится к высшему классу пуццоланов и является побочным продуктом производства легирующих добавок для стали в электродуговых печах. Газообразный SiO2, образующийся при 2000оС в процессе восстановления кварца углем, по мере перемещения в зону с более низкой температурой, окисляется кислородом воздуха и конденсируется в форме сфер (размером 0,1 мкм и менее), состоящих из аморфного SiO2 и обладающего высокой пуццолановой активностью. Средний химический состав пыли-отхода производства ферросилиция следующий: SiO2 83,4-88,1, Al2O3 1,7-1,8, MgO 1,9-2,0, SO3 1,3-1,95, Fe2O3 3,8-4,0, CaO 1,9-2,3, CrO3 0,3-0,9, P2O3 0,1-0,15, п.п. п. 0,8-3,5. Широко используется в качестве пуццолановой добавки в портландцементные композиции. Выпускается по ТУ 14-5-157-87.

Содощелочной плав - продукт обжига отхода капролактама состоит, мас.%: Na2CO3 50-58; NaOH 15-25, Na2SO4 12-15; NaCl 2-3, микропримеси - остальное. Нерастворимая часть представлена взвесью аморфных частиц, придающих водному раствору зеленоватый оттенок.

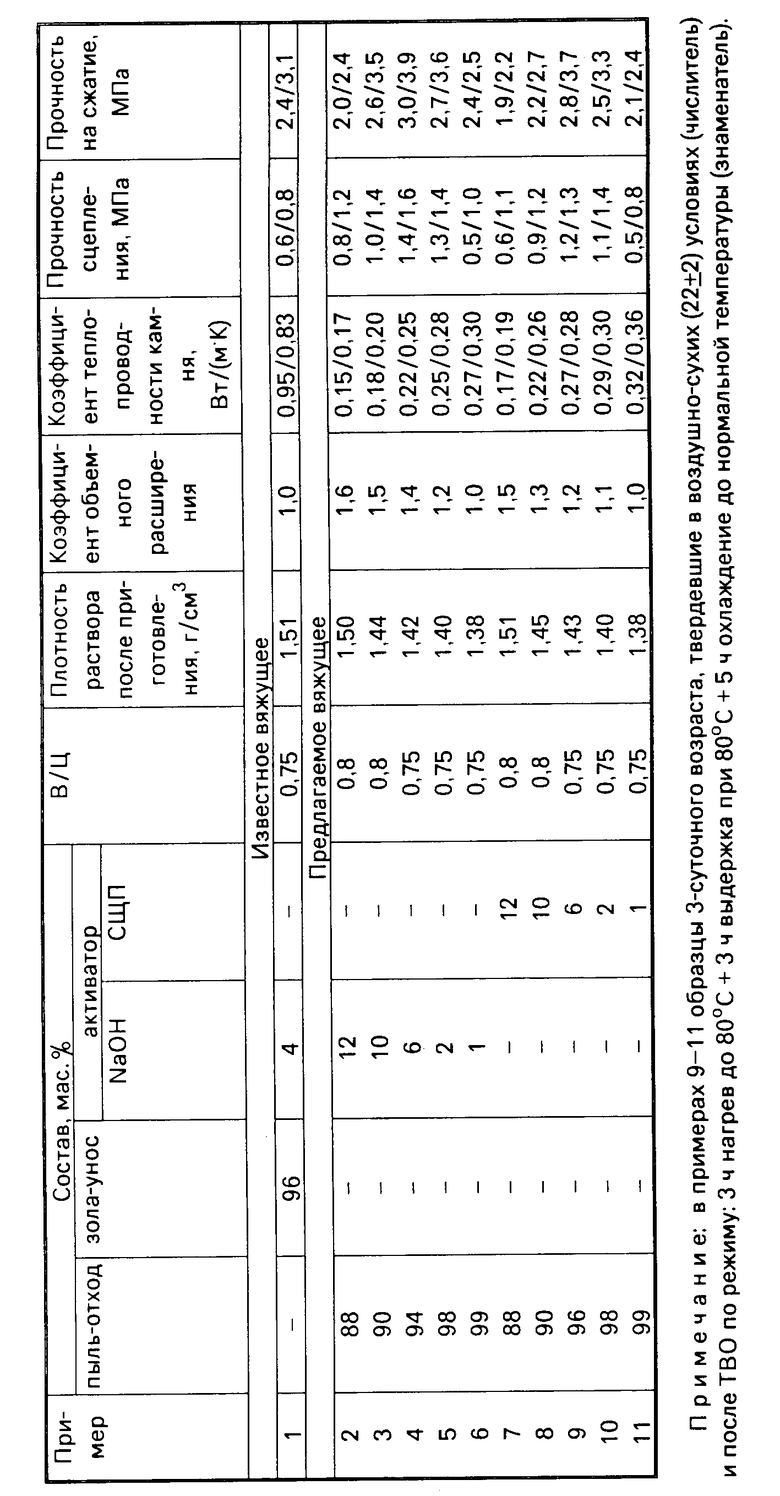

Были приготовлены состав известного бесклинкерного вяжущего (зола-унос ТЭЦ и каустическая сода) и десять составов бесклинкерного вяжущего согласно изобретению (пыль-отход производства ферросилиция, каустическая сода и содощелочной плав) с граничным и средним содержанием компонентов, а также с их содержанием выше верхнего и ниже нижнего пределов. Приготовление образцов осуществлялось путем затворения пыли-отхода производства ферросилиция щелочным раствором или раствором содощелочного плава соответствующей концентрации. Определение физико-механических свойств осуществлялось в соответствии с ГОСТ 5802-86 и 310.4-81. Твердение образцов осуществлялось в формах балочек 4х4х16 см с насадками в воздушно-сухих условиях при 22оС и по режиму ТВО: 3 ч нагрев до 80оС, 3 ч выдержка при 80оС и 5 ч - охлаждение. Расформовка образцов производилась через 2 сут после твердения в воздушно-сухих условиях и через 1 сут после твердения в условиях ТВО и последующего хранения в воздушно-сухих условиях. Испытание прочности на сжатие производилось на половинках образцов-балочек через 3 сут. Коэффициент объемного расширения оценивали отношением Vк/Vн. Прочность сцепления (адгезия) определялась методом выпрессовывания образца из цилиндрической формы. Выпрессовывание образцов, сформированных в указанных условиях, из цилиндрических форм (d = 5 см, h = 5 см) осуществлялось гидравлическим прессом 2ПГ-10 с помощью Пуассона. Коэффициент теплопроводности оценивался экспресс-методом двух температурно-временных интервалов.

Приготовление вяжущего в условиях стройплощадки или завода осуществляется при соблюдении соотношения компонентов в смесителях принудительного действия с последующей разливкой в формы, в т.ч. для ТВО.

Результаты испытаний приведены в таблице. Данные таблицы свидетельствуют о том, что бесклинкерное вяжущее с оптимальным соотношением компонентов обладает лучшими свойствами, чем известное вяжущее: на 10-50% увеличилось объемное расширение цементного камня; в 3-4 раза возросли теплоизолирующие свойства цементного камня; в среднем вдвое возросла прочность сцепления (адгезия) камня с металлом.

При содержании компонентов выше верхнего пределов ухудшаются прочностные свойства образцов, а при содержании ниже нижнего предела резко снижается коэффициент объемного расширения камня.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вяжущее | 1982 |

|

SU1144994A1 |

| Вяжущее | 1982 |

|

SU1169953A1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ И СТРОИТЕЛЬНЫХ КАМНЕЙ | 2009 |

|

RU2413691C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНО-ЩЕЛОЧНОГО ВЯЖУЩЕГО НА ОСНОВЕ ТЕХНОГЕННОГО СЫРЬЯ | 2020 |

|

RU2749005C1 |

| Тампонажный раствор | 1990 |

|

SU1744264A1 |

| Способ получения безобжигового минерального вяжущего гидравлического твердения | 2024 |

|

RU2837020C1 |

| Шлакощелочное вяжущее | 1988 |

|

SU1615161A1 |

| ШЛАКОЩЕЛОЧНОЕ ВЯЖУЩЕЕ ДЛЯ РАДИАЦИОННО-ЗАЩИТНЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2011 |

|

RU2467964C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОГО БЕТОНА | 2003 |

|

RU2255920C1 |

| Вяжущее | 1985 |

|

SU1377256A1 |

Изобретение относится к получению бесклинкерных вяжущих материалов для производства теплоизоляционных растворов и бетонов, а также может быть использовано для получения тампонажных материалов. Вяжущее содержит, мас. %: пыль - унос производства ферросилиция 90-98; каустическую соду или содощелочного плава 2-10. Выжущее готовят путем затворения пылид - унос производства ферросилиция щелочным раствором или раствором содощелочного плава. Коэффициент объемного расширения - 1,2-1,5, коэффициент теплопроводности - 0,18-0,29 Вт (м.К.), прочность образцов 2,5-2,8 МПа. 1 табл.

ВЯЖУЩЕЕ, включающее отход производства и каустическую соду или содощелочной плав, отличающееся тем, что, с целью повышения коэффициента объемного расширения и улучшения теплоизоляционных и адгезионных свойств, оно содержит в качестве отхода - пыль-унос производства ферросилиция при следующем соотношении компонентов, мас.%:

Пыль-унос производства ферросилиция - 90 - 98

Каустическая сода или содощелочной плав - 2 - 10

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Баш С.М., Курбанов А.Н | |||

| и Мариампольский Н.А | |||

| Тампонажные шлакощелочные цементные растворы для цементирования скважин | |||

| М.: ВНИИЭГазпром, 1987, 39 с. | |||

Авторы

Даты

1995-02-20—Публикация

1990-03-30—Подача