Изобретение относится к производству строительных материалов и может быть использовано при производстве фасадных плиток на поточно-конвейерных линиях с щелевыми печами при скоростных режимах.

Целью изобретения является снижение удельного давления прессования при сохранении прочности и водопоглощения .

Глинистые гравитационные отходы обогащения цирконильменитовой руды получатся после дезинтеграции и грохочения по кл. 0,004 мк и находятся в жидком состоянии. Удаляется глинистая часть отходов гравитации в виде пульпы с влажностью 35-45%,размер частиц не более 40 мк, включения практически отсутствуют.

Химический состав представлен следующими оксидами,%: ,39; Si02 58,74; Fe203 6,21; CaO 1,70; MgO 1,22; R,jO 1,62; S03 0,11; п.. 7,34.

Зола легкой фракции используется в керамической массе в качестве плавня: насыпная плотность 35-500 кг/м3, истинная плотность 2,53-2,60 г/см3, содержание стеклофазы 90-93%.

| Зола легкой фракции образуется в результате ее уноса с водой, как более легкого компонента на периферию отвала, где производится ее отбор для промышленного использования.Зола легкой фракции в основном состоит из сферических стекловидных частиц и в ней практически отсутствуют

несгоревшие частицы, которые являютсл

4

о

СП

S

ся более тяжелыми частицами и оседают вблизи слива золопульпы.

Химический состав золы легкой фракции: SiOj 64,66; CaO 3,02; MgO 2,65; Fet03 5,87; А1аОэ 17,7; R20 14,07; S03 0,38; п.п.п. 0,7.

Массу готовят в соответствии с современной технологией строительной керамики шликерным способом. В шаро- вой мельнице измельчают материалы До остатка на сите 0,063-6-8% Влажность шликера 50%. Шликер ббезвожи- Вают до получения пресс-порошка с влажностью 6-7%. Из подготовленного Пресс-порошка прессуют плитки на прессе при первичном давлении 3 - 3,5 МПа и вторичном 11-12 МПа. Сушку, обжиг плиток осуществляют по скоростным режимам на поточно-конвейер- Вой линии; сушка при 280°С, обжиг 1060-1080°С, время обжига 45 мин,После сушки плитки глазуруются глазурью, применяемой на комбинате. Обжиг одноразовый.

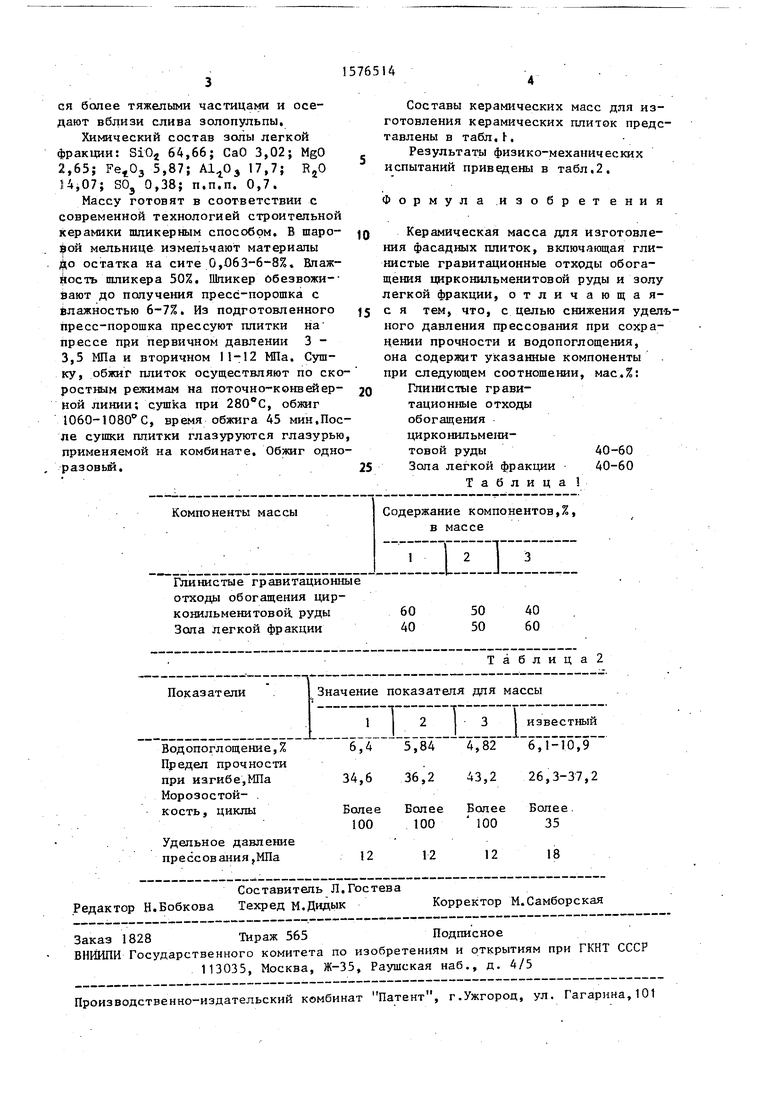

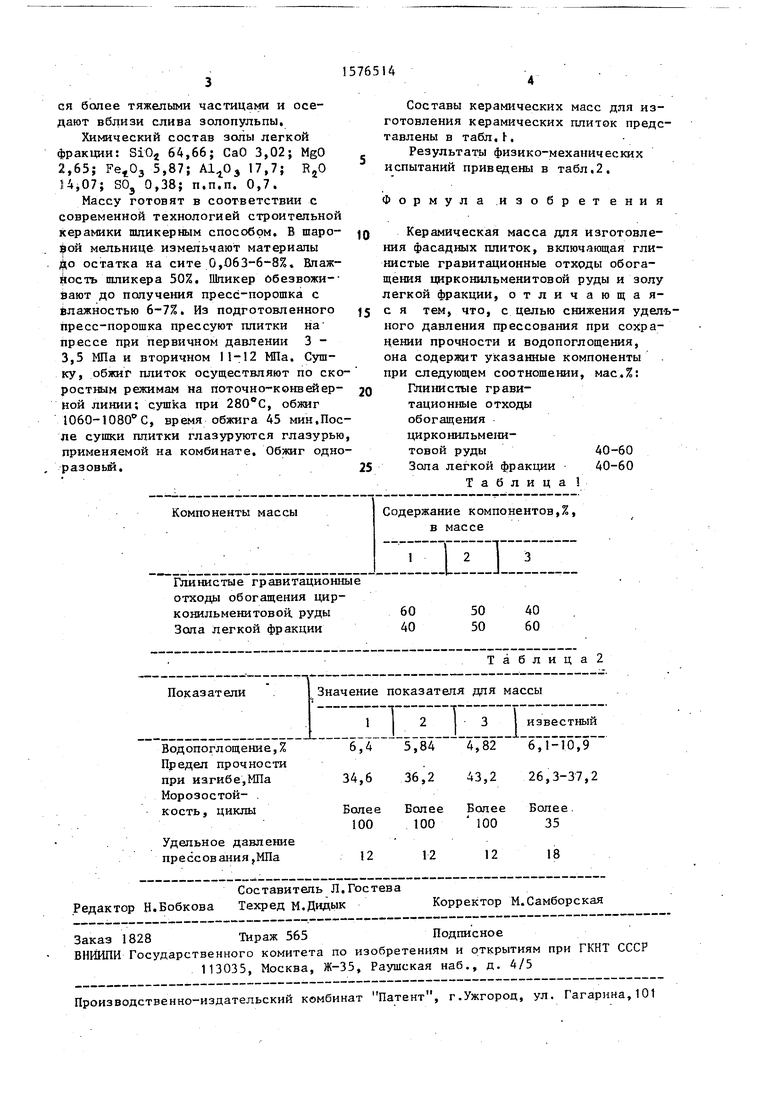

Составы керамических масс для изготовления керамических плиток представлены в табл.К

Результаты физико-механических испытаний приведены в табл.2.

Формула изобретения

Керамическая масса для изготовления фасадных плиток, включающая глинистые гравитационные отхрды обогащения цирконильменитовой руды и золу легкой фракции, отличающая- с я тем, что, с целью снижения удея-ь ного давления прессования при сохранении прочности и водопоглощения, она содержит указанные компоненты при следующем соотношении, мас.%: Глинистые гравитационные отходы обогащения цирконильмеиитовой руды40-60

Зола легкой фракции40-60

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая масса для изготовления облицовочных и фасадных плиток | 1986 |

|

SU1381107A1 |

| Керамическая масса для изготовления облицовочных плиток | 1986 |

|

SU1366499A1 |

| Керамическая масса для изготовления фасадных плиток | 1988 |

|

SU1654286A1 |

| Керамическая масса для изготовления облицовочных плиток | 1986 |

|

SU1350154A1 |

| Керамическая масса для изготовления фасадных плиток | 1990 |

|

SU1740352A1 |

| Керамическая масса для изготовления фасадных плиток со скоростным режимом обжига | 1987 |

|

SU1518319A1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМОГРАНИТА | 2020 |

|

RU2768886C1 |

| Керамическая масса для изготовления фасадных и облицовочных плиток | 1990 |

|

SU1805122A1 |

| Керамическая масса для изготовления облицовочных и фасадных плиток | 1989 |

|

SU1698219A1 |

| Керамическая масса для изготовления облицовочных плиток со скоростным режимом обжига | 1988 |

|

SU1581710A1 |

Изобретение относится к промышленности строительных материалов, в частности к составам керамических масс для изготовления фасадных плиток. С целью снижения удельного давления прессования при сохранении прочности и водопоглощения керамическая масса для изготовления фасадных плиток включает следующие компоненты, мас.%: глинистые гравитационные отходы обогащения цирконильменитовой руды 40-60

зола легкой фракции 40-60. Физико-механические показатели плиток следующие: водопоглощение 4,82-6,4%, предел прочности при изгибе 34,6-43,2 МПа, морозостойкость более 100 циклов, удельное давление прессования 12 МПа. 2 табл.

Таблица2

| Науч.-техн | |||

| реферативный сборник ВНИИЭСМ | |||

| Сер | |||

| Керамическая промышленность | |||

| М., 1982, выл,2, с.8 - 10 | |||

| Керамическая масса для изготовления облицовочных и фасадных плиток | 1986 |

|

SU1381107A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1990-07-07—Публикация

1988-06-30—Подача