00 00

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая масса для изготовления облицовочных и фасадных плиток | 1989 |

|

SU1698219A1 |

| Керамическая масса для изготовления фасадных плиток | 1990 |

|

SU1740352A1 |

| Керамическая масса для изготовления облицовочных плиток | 1990 |

|

SU1724642A1 |

| Керамическая масса для изготовления фасадных плиток | 1988 |

|

SU1654286A1 |

| Керамическая масса для изготовления облицовочных плиток | 1986 |

|

SU1366499A1 |

| Керамическая масса для изготовления облицовочных плиток | 1986 |

|

SU1350154A1 |

| Керамическая масса для изготовления фасадных плиток | 1988 |

|

SU1576514A1 |

| Керамическая масса для изготовления облицовочных и фасадных плиток | 1986 |

|

SU1359268A1 |

| Керамическая масса для изготовления фасадных и облицовочных плиток | 1990 |

|

SU1805122A1 |

| Керамическая масса для изготовления облицовочных плиток | 1991 |

|

SU1791419A1 |

Изобретение относится к производству керамических облицовочных и фасадных плиток. С целью снижения во- допоглощения плиток керамическая масса включает следующие компоненты, мас.%: глинистые гравитационные отходы обогащения циркон-ильменитовой руды 35-60; щелочесодерЗкащие отходы обогащения циркон-ильменитовой руды 15-20; плиточный бой 10-15 и зола легкой фракции 15-30. Физико-механические показатели следующие: тегЛтера- тура отжига 980-1060°С, водопоглоще- ние 6,1-14,5%, механическая прочность 19,2-37,2 МПа. 6 табл. (Л

Изобретение относится к промьшшенностн строительных материалов, а именно к составам масс для получения облицовочных и фасадных плиток.

Цель изобретения - снижение водо- поглощения плиток.

Глинистая часть отходов гравитации руды циркон-ильменит-полевошпато- вого месторождения обладает числом пластичности 23-24, плотностью 2,42- 1,Д9 г/см . Гранулометрический состав, %:, 0,01 мм- 21,2; 0,01-0,005 мм 14,21; 0,005-0,001 мм 21,7; 0,001 мм 42,89.

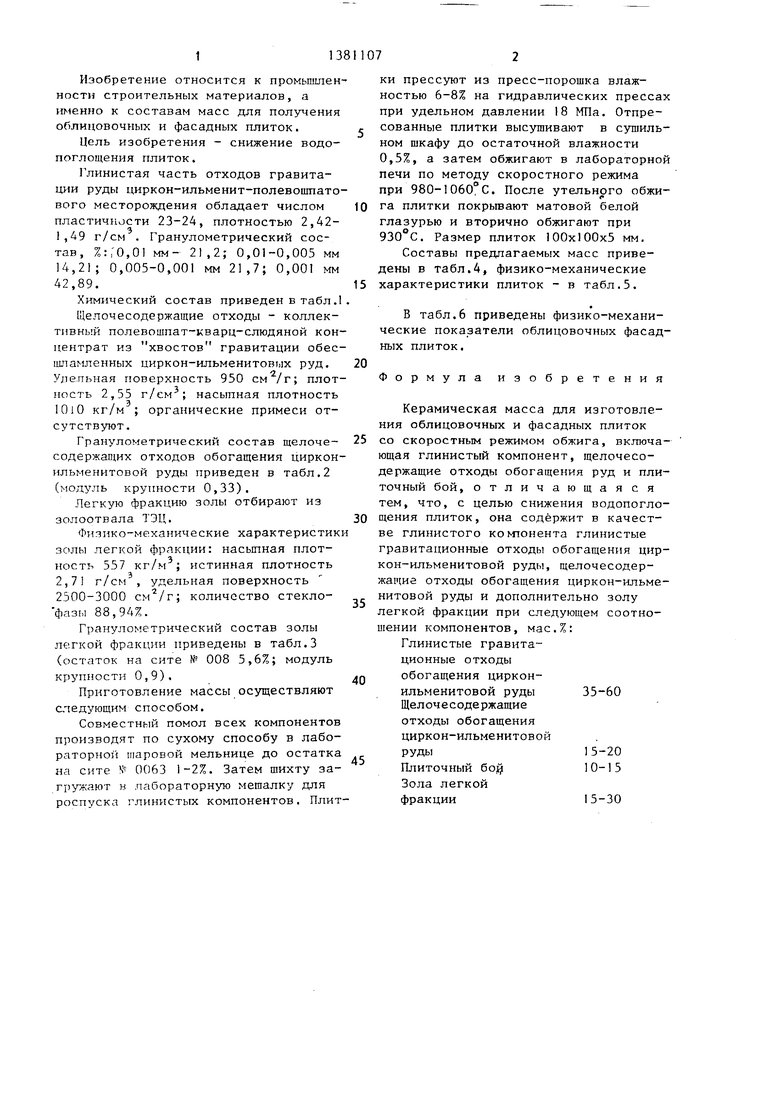

Химический состав приведен в табл.1

Целочесодержащие отходы - коллективный полевошпат-кварц-слюдяной концентрат из хвостов гравитации обес- юпамленных циркон-ильменитовых руд. Удельная поверхность 950 плотность 2,55 г/см ; насыпная плотность 1010 кг/м ; органические примеси отсутствуют.

Гранулометрический состав щелоча- содержапшх отходов обогащения циркон- ильменитовой руды приведен в табл.2 (модуль крупности 0,33).

Легкую фракцию золы отбирают из золоотвала ТЭЦ.

Физико-механические характеристик золы легкой фракции: насыпная плотность 557 истинная плотность 2,71 г/см , удельная поверхность 2500-3000 количество стекло- фазы 88,94%.

Гранулометрический состав золы легкой фракции приведены в табл.3 (остаток на сите № 008 5,6%; модуль крупности 0,9).

Приготовление массы осуществляют следующим способом.

Совместный помол всех компонентов производят по сухому способу в лабораторной шаровой мельнице до остатка на сите N 0063 1-2%. Затем шихту загружают в лабораторную мешалку для роспуска глинистых компонентов. Плитки прессуют из пресс-порошка влажностью 6-8% На гидравлических прессах при удельном давлении 18 МПа. Отпре- сованные плитки высушивают в сушильном шкафу до остаточной влажности 0,5%, а затем обжигают в лабораторной печи по методу скоростного режима при 980-1060, С. После утельнрго обжига плитки покрьгоают матовой белой глазурью и вторично обжигают при 930°С. Размер плиток 100x100x5 мм.

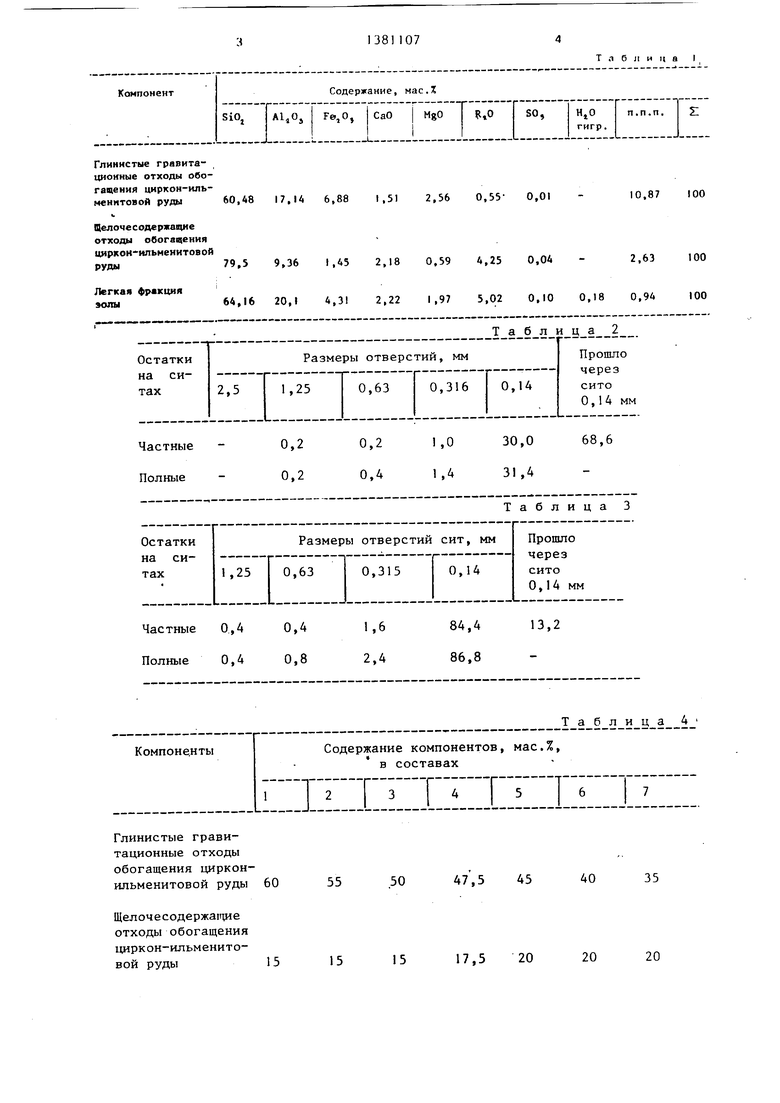

Составы предлагаемых масс приведены в табл.4, физико-механические характеристики плиток - в табл.5.

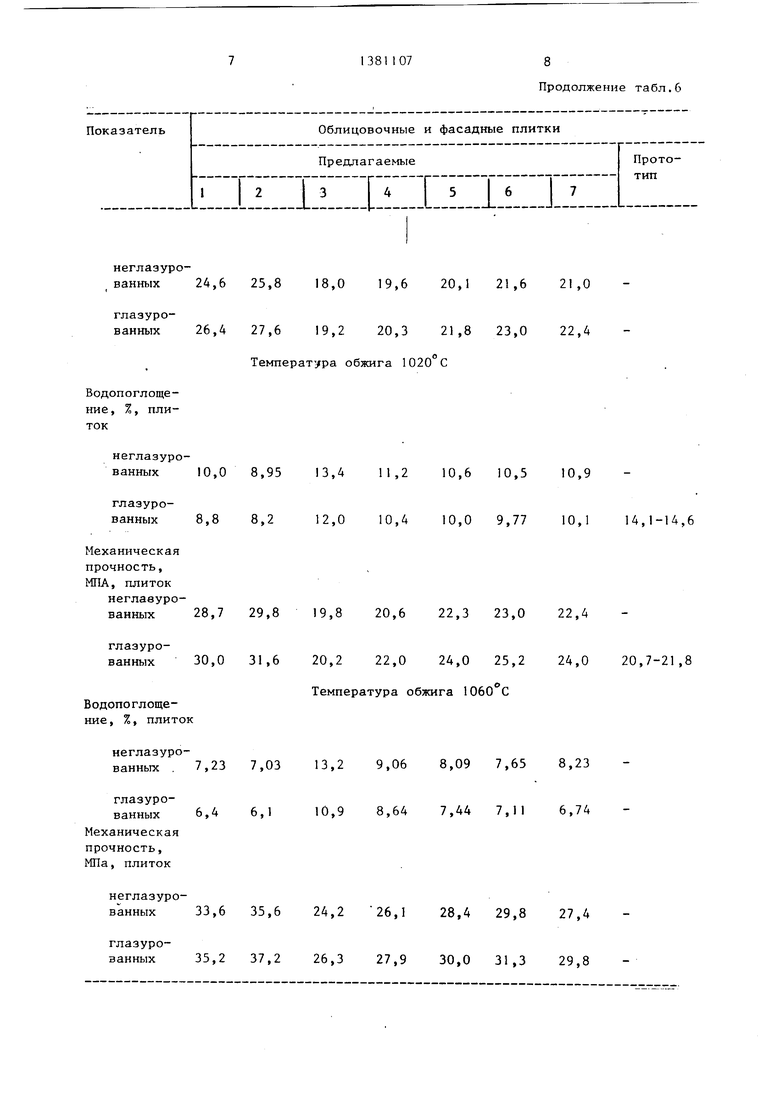

В табл.6 приведены физико-механические показатели облицовочных фасадных плиток.

Формула изобретения

Керамическая масса для изготовления облицовочных и фасадных плиток со скоростным режимом обжига, включающая глинистый компонент, щелочесо- держащие отходы обогащения руд и плиточный бой, отличающаяся тем, что, с целью снижения водопогло- щения плиток, она содержит в качестве глинистого комюнента глинистые гравитационные отходы обогащения цир- кон-ильменитовой руды, щелочесодер- жащие отходы обогащения циркон-ильме- нитовой руды и дополнительно золу легкой фракции при следующем соотношении компонентов, мас.%: Глинистые гравитационные отходы обогащения цирконильменитовой руды 35-60 Щелочесодержащие

отходы обогащения

циркон-ильменитовой

руды15-20

Плиточный боу 10-15

Зола легкой

фракции15-30

60,48 17,1 А 6,88

Частные 0.,4 0,4 Полные 0,4 0,8

60

15

15 15

17,5 20

т ,1 б л и к а I

1,512,56 0,55- 0,01

Таблица 3

84,4 86,8

13,2

Таблица 4

40

35

17,5 20

20 20

Коэффициент за- густеваемости

Плотность

1,08 1,071,06 1,06 1,08 1,071,09

1,49 1,49 1,471,471,471,45 1,5

Температура обжига 980 С

Водопоглоще- ние , 7,, плиток

неглазурованных 10,7

10,2 16,2 14,4 12,5 12,2 12,6

глазурованных

Механическая прочность, МПа плиток

9,5

9,3 14,5 12,8 11,6 11,1 11,3

Продолжение табл.4

Таблица 6

неглаэуро- , ванных 24,6 25,8 18,0 19,6 20,1 21,6 21,0

глазурованных 26,4 27,6 19,2 20,3 21,8 23,0 22,4

Температура обжига 1020 С

Водопоглоще- ние, %, плиток

10,0 8,95 13,4 11,2 10,6 10,5

8,8 8,2 12,0 10,4 10,0 9,77

28,7 29,8 19,8 20,6 22,3 23,0

глазурованных 30,0 31,6 20,2 22,0 24,0 25,2

Водопоглоще- ние, %, плиток

Температура обжига 1060 С

неглазурованных , 7,23 7,03 13,2 9,06 8,09 7,65 8,23

Продолжение табл.6

10,9

10,1 14,1-14,6

22,4

24,0 20,7-21,8

| Красноусова А.С | |||

| и др | |||

| Изучение щелочесодержащих хвостов - отходов основного производства Вишневогорско- го горно-обогатительного комбината для масс плиток внутренней облицовки | |||

| НИИстройкерамики | |||

| М | |||

| : Строй- издат, 1980, с.15-19 | |||

| Керамическая масса для изготовления облицовочных плиток | 1981 |

|

SU990732A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1988-03-15—Публикация

1986-06-11—Подача