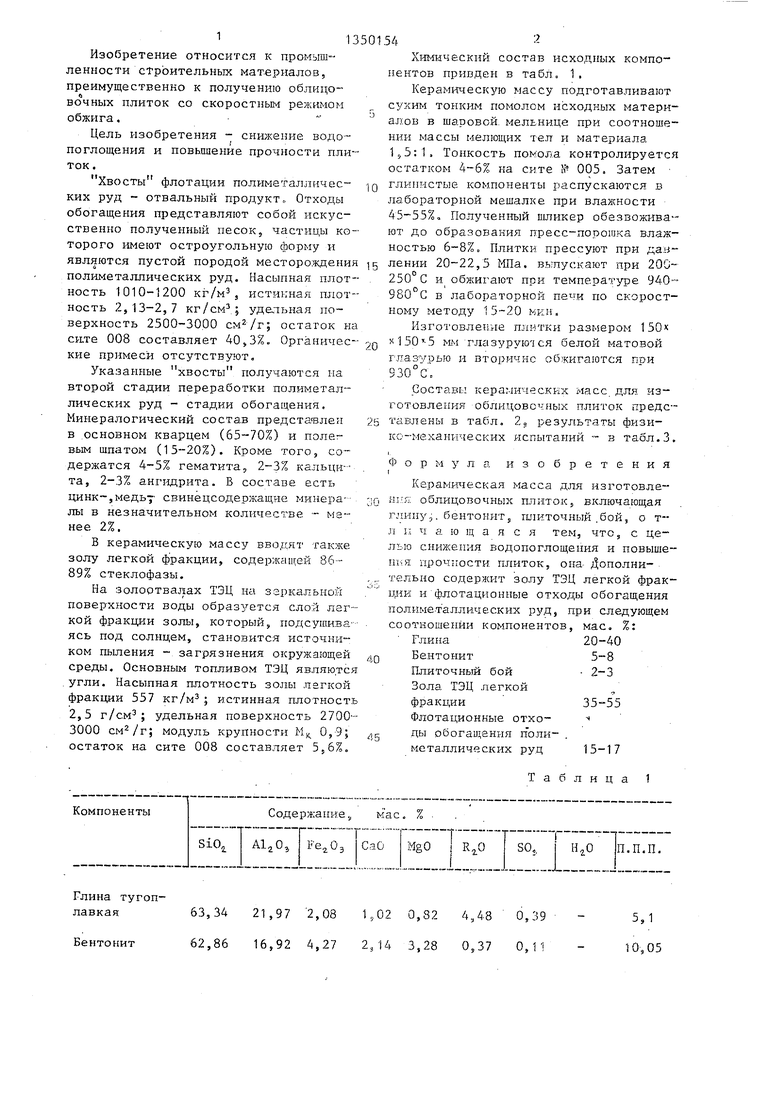

Хг мическнй состав исходных компонентов привдсн в табл. 1,

Керамическую массу подготавливают сз хим тонким помолом исходных материалов в шаровой, мельнице при соотношении массы 1. тел и материала 1,5:1. Тонкость помола контролируется остатком 4-6% на сите № 005, Затем глинистые компоненты распускаются .в лабораторной мешалке при влажности 45-55%, Полученный шликер обезвоживают до образования пресс-порошка влажностью 6-8%. Плитки прессуют при давИзобретение относится к промышленности строительных материалов, преимущественно к получению облицовочных плиток со скоростньпуг режимом обжига.

Цель изобретения - снижение водо- поглощения и повьииение прочности плиток.

Хвосты флотации полиметаллических руд - отвальный продукт,, Отходы обогащения представляют собой искз с- ственно полученный песок, частицы которого имеют остроугольную форму и являются пустой породой месторо:1кдения 5 лении 20-22,5 МПа. в.ыпускают при 200- полиметаллических руд. Насыпная плот- . 250°С и обжигаиот при температуре 940- ность 1010-1200 истинная плот-- 98Q°C в лабораторной печи по скорост- ность 2,13-2,7 кг/см.; удельная по- ному методу 15-20 ккн.

10

верхность 2500-3000 остаток на сате 008 составляет 40,3%. Органичес- кие примеси отсутствуют.

Указанные хвосты получаются на второй стадии переработки полиметаллических руд - стадии обогапдения. Минералогический состав представлен в .основном кварцем (65-70%) и полевым шпатом (15-20%). Кроме того, содержатся 4-5% гематита, 2-3% ка.г1ьци- та, 2-3% ангидрита. В составе есть цинк,медь7 свинецсодержащие минералы в незначительном количестве - менее 2%.

В керамическую массу вводят золу легкой фракции, содержащей 86- 89% стеклофазы.

На золоотвалах ТЭЦ на ззркальной поверхности воды образуется слой легкой фракции золы, который, подсушива ясь под солнцем, становится источником пьшения - загрязнения окружающей

среды. Основным топливом ТЭЦ являются угли. Насыпная плотность золы легкой фракции 557 истинная плотность 2,5 удельная поверхность 2700- 3000 модуль крупности Мц 0,9; остаток на сите 008 составляет 5,6%.

Глина тугоплавкая

Бентонит

63,34 21,97 2,08 1,02 0,82 4,48 0,39 62,86 16,92 4,27 2,14 3,28 0,37 0,11

;;

01.54

Хг мическнй состав исходных компонентов привдсн в табл. 1,

Керамическую массу подготавливают сз хим тонким помолом исходных материалов в шаровой, мельнице при соотношении массы 1. тел и материала 1,5:1. Тонкость помола контролируется остатком 4-6% на сите № 005, Затем глинистые компоненты распускаются .в лабораторной мешалке при влажности 45-55%, Полученный шликер обезвоживают до образования пресс-порошка влажностью 6-8%. Плитки прессуют при лении 20-22,5 МПа. в.ыпускают при 200- . 250°С и обжигаиот при температуре 940- 98Q°C в лабораторной печи по скорост- ному методу 15-20 ккн.

10

5

Изготовление плитки размером 150 х150 -5 Lм глазуруются белой матовой г..п:аз-урыо и вторично обжигаются при

G г

о и о Е

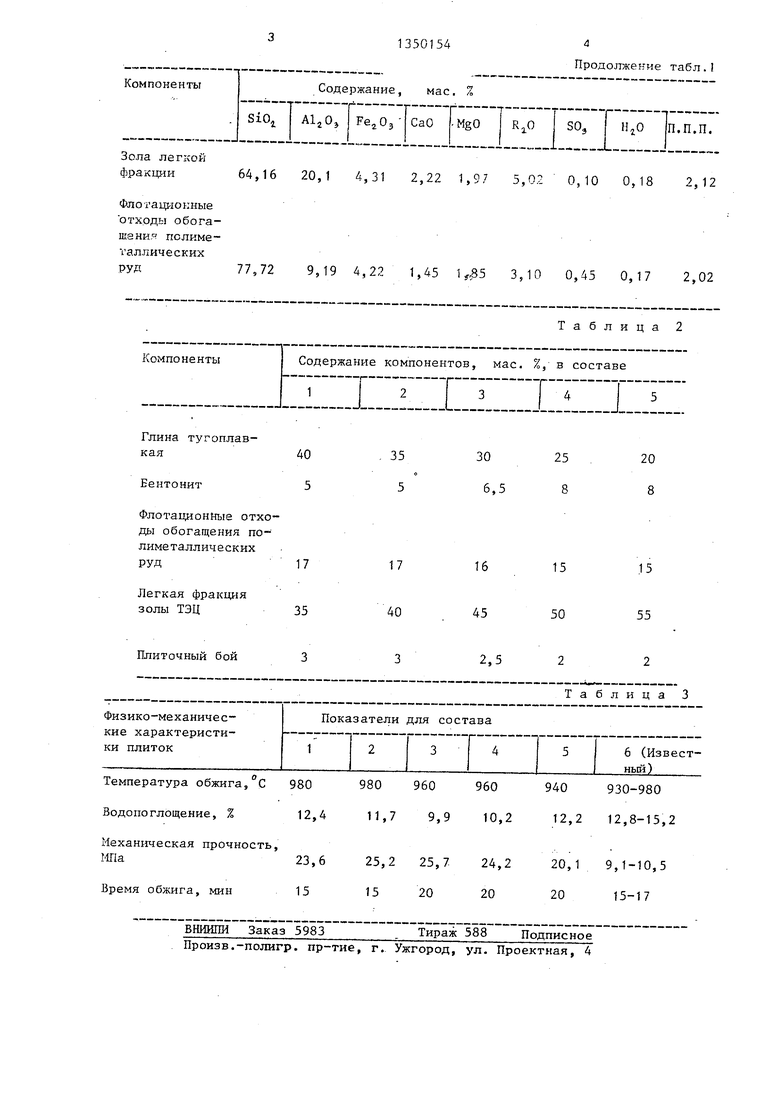

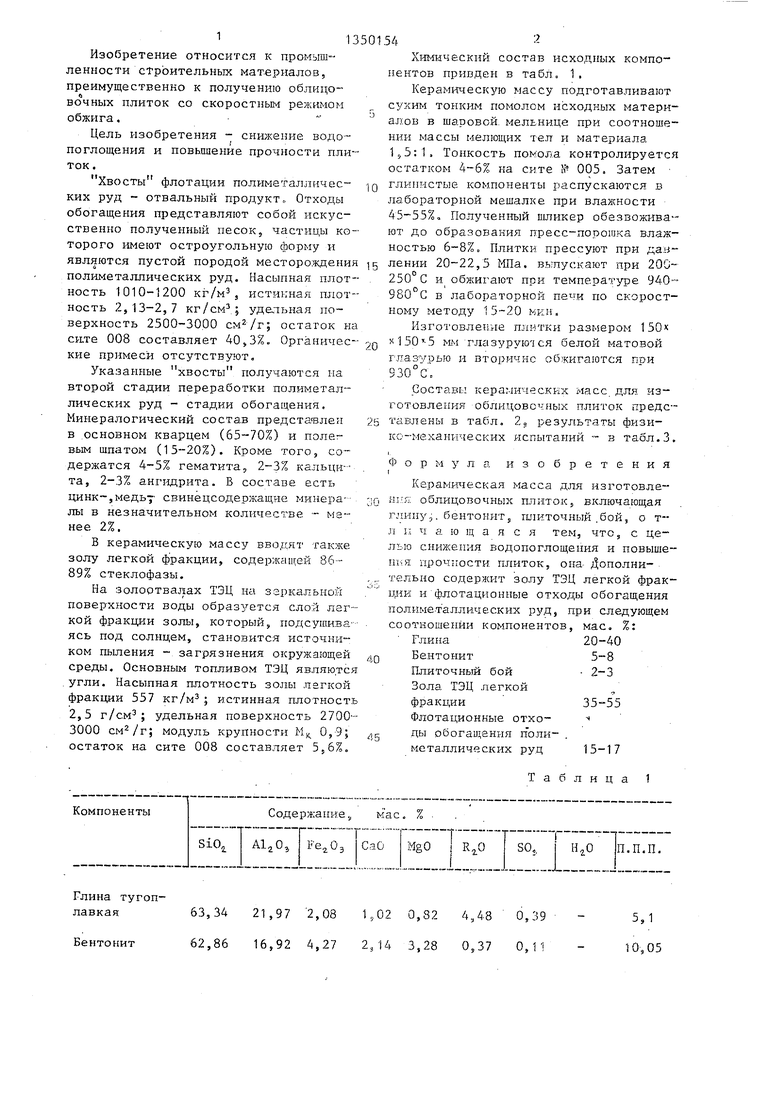

Составы керами хесккх масс для изготовления облицовочных плиток преде- таЕ1лены в табл. 2, резу чьтаты физико-механических испытаний - в табл.3.

Формула изобретения

I

Керамическаш масса для изготовле- тш облицовочных плиток, включающая глину,, бентонит, плиточный.бой, о т- л 1.; чающаяся тем, что, с целью снижения водопоглощения и повыше- пия прочности плиток, она- Дополнительно содержит золу ТЭЦ легкой фрак- 1.щи и флотационные отходы обогащения полиметаллических ру.д, при следующем соотношении компонентов, мае. %:

Глина20-40

Бе.нтонит5-8

Плиточный бой 2-3 Зола ТЭЦ .легкой

фракции35-55

Флотационные отхо- ды обогащени51 пЪли- .

металлических руд15-17

Таблица 1

5,1 10, 05

Зола легкой фракции

Флотациокные отходы обога- шания полиме- галлических РУД

64,16 20,1 4,31 2,22 1,97 5,02 0,10 0,18 2,12

77,72 9,19 4,22 1,45 1 3,10 0,45 0,17 2,02

Глина тугоплавкая

Бентонит

Флотационные отходы обогащения полиметаллическихРУД

Легкая фракция

золы ТЭЦ

Плиточный бой

Физико-механичесПоказатели для состава

Температура обжига, С 980 Водопоглощение, % 12,4 Механическая прочность.

Ша

Время обжига, мин

23,6 15

ВНШПИ Заказ 5983

Произв.-полигр. пр-тие, г. Ужгород, ул. Проектная, 4

Продолжение табл.1

Таблица 2

30

6,5

16 45

25 8

15

50

20 8

15

55

2,5

2 2 Таблица 3

960960

9,910,2

25,724,2

2020

940 12,2

930-980 12,8-15,2

20,1 9,1-10,5 2015-17

Тираж 588Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая масса для изготовления облицовочных плиток | 1990 |

|

SU1724642A1 |

| Керамическая масса для изготовления облицовочных плиток | 1991 |

|

SU1791419A1 |

| Керамическая масса для изготовления облицовочных плиток | 1986 |

|

SU1366499A1 |

| Керамическая масса для изготовления фасадных и облицовочных плиток | 1990 |

|

SU1805122A1 |

| Керамическая масса для изготовления облицовочных плиток со скоростным режимом обжига | 1988 |

|

SU1581710A1 |

| Керамическая масса для изготовления облицовочных и фасадных плиток | 1986 |

|

SU1381107A1 |

| Керамическая масса для изготовления облицовочных плиток | 1987 |

|

SU1470722A1 |

| Керамическая масса для изготовления облицовочной плитки | 1989 |

|

SU1726438A1 |

| Керамическая масса для изготовления облицовочных и фасадных плиток | 1986 |

|

SU1359268A1 |

| Керамическая масса для изготовления плиток | 1987 |

|

SU1481228A1 |

Изобретение относится к изготовлению керамических облицовочных плиток со скоростным режимом об;шга. С целью снижения водопоглощения и повышения прочности плиток керамическая масса включает следующие компоненты, мае. %: глина 20-40, бентонит 5-8, плиточный бой 2-3, зола ТЭС легкой фракции 35-55 и флотационные отходы обогащения полиметаллических РУД 15-17. Физико-механические показатели плиток следующие: водопоглоще- ние 9,9-12,4%, механическая прочность 20,1-25,7 МПа, температура обжига 940-980 С, время обжига 15-20 мин. 3 табл. с (О СП 4

| Керамическая масса для изготовления облицовочных плиток | 1981 |

|

SU979298A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Керамическая масса | 1982 |

|

SU1047874A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1987-11-07—Публикация

1986-02-20—Подача