Изобретение относится к промышленности строительных материалов, в частности к технологии изготовления многослойных керамических плиток, используемых для облицовки стен, полов в жилых и промышленных помещениях.

Известен способ изготовления трехслойной плитки [1], у которой 1 и 3 слои имеют одинаковый состав и при сушке очень близкие коэффициенты усадки, в качестве 2-го слоя используют промышленные отходы. Между коэффициентами усадки 2-го и первого с третьим существует определенная разница, но процент коробления плит невелик.

Плитку получают последовательной засыпкой трех слоев, прессованием и обжигом.

Наиболее близким по технической сущности к изобретению является способ изготовления трехслойных керамических плиток [2], включающий последовательную засыпку компонентов шихты, формирующих внешние и внутренние слои, в пресс-форму подпрессовки слоев давлением 0,5 МПа и совместного прессования при удельном давлении 50-60 МПа, обжига в течение 72 ч при 1460оС.

Недостатком указанного способа является длительный обжиг, дополнительная прессовка каждого слоя, а так же высокое однократное удельное давление всех слоев плитки.

Целью изобретения является упрощение технологического процесса и увеличение прочности керамических плиток.

Это достигается тем, что в способе изготовления трехслойных керамических плиток путем последовательной засыпки компонентов шихты, формирующих внешние и внутренние слои в пресс-форму, последующего совместного прессования и термообработки, согласно изобретению проводят одноразовое прессование трех слоев под давлением 25-30,2 МПа, а термообработку осуществляют при температуре, обеспечивающей самовоспламенение внутреннего слоя.

Керамическая плитка, полученная предлагаемым способом, воспламеняется и сгорает в течение минимального времени; имеет повышенную прочность 44,9-54,0 МПа, минимальное водопоглощение 3,9-5,8%, не деформируется.

Это происходит за счет того, что плитка, содержащая три слоя с разной усадкой, спекалась не только снаружи за счет внешней температуры печи, но и изнутри за счет тепла, выделяемого при горении термического слоя.

В результате процесса технологического горения происходит скачкообразный подъем температуры, в итоге выделяются газообразные монооксиды, а так как волна горения протекает с большой скоростью образующиеся поры не успевают достичь поверхности изделия и замораживаются. Таким образом формуется структура, имеющая равномерно распределенные мелкие поры, что и обуславливает большую прочность и низкий коэффициент усадки плиток, т.е. внутренний слой является упрочняющим каркасом.

Использование в качестве наружных слоев обычной керамической массы позволяет получить плитку с гладкой однотонной поверхностью, к которой легко подобрать известную глазурь. Условия проведения способа подбирались экспериментально.

Так, например, при температуре ниже 1050оС не происходит воспламенения внутреннего термитного слоя, а при температуре выше 1150оС - происходит деформация плитки.

Прессование трех слоев обеспечивает стабильность сгорания и прочность получаемых плиток. Давление свыше 30,2 МПа нецелесообразно, так как возникает сланцеобразная структура образца, наблюдается явление перепрессовки, уменьшение давления прессования ниже 25 МПа приводит также к расслаиванию сырца, а также вследствие недостаточного уплотнения частиц снижает прочность сырца и конечного продукта.

Технология изготовления трехслойных керамических плиток следующая.

Готовят керамическую смесь для 1-го и 3-го слоев облицовочных плиток. Первоначально в качестве исходной шихты берут компоненты при следующем соотношении, мас. %: глина легкоплавкая 39; глина тугоплавкая 13; кианит 20; пирофиллит 24; датолит 2,0. Компоненты тщательно перемешивают. Одновременно готовят состав для 2-го (внутреннего) слоя из следующих компонентов, мас.%: глина легкоплавкая 35,4; глина тугоплавкая 17,6; кианит 20,5; пирофиллит 13,5; датолит 2,5; алюминий 3,6; оксид железа 6,4; флюорит 0,5.

Каждую смесь затворяют 7 мас.% воды и снова перемешивают до получения однородных масс. После этого каждую смесь послойно закладывают в пресс-форму размерами 110х110х4 и прессуют под давлением 30,2 МПа. Полученный сырец сушат при температуре 140оС в течение 20-25 мин, после чего помещают в муфельную печь, нагретую до 1000оС, где плитка прогревается в течение нескольких минут и при достижении 1050оС воспламеняется и сгорает в течение 15-20 мин. Затем плитку вынимают из печи, охлаждают на воздухе.

Полученная плитка обладает следующими характеристиками: прочность на изгиб 54,0; водопоглощение 3,9.

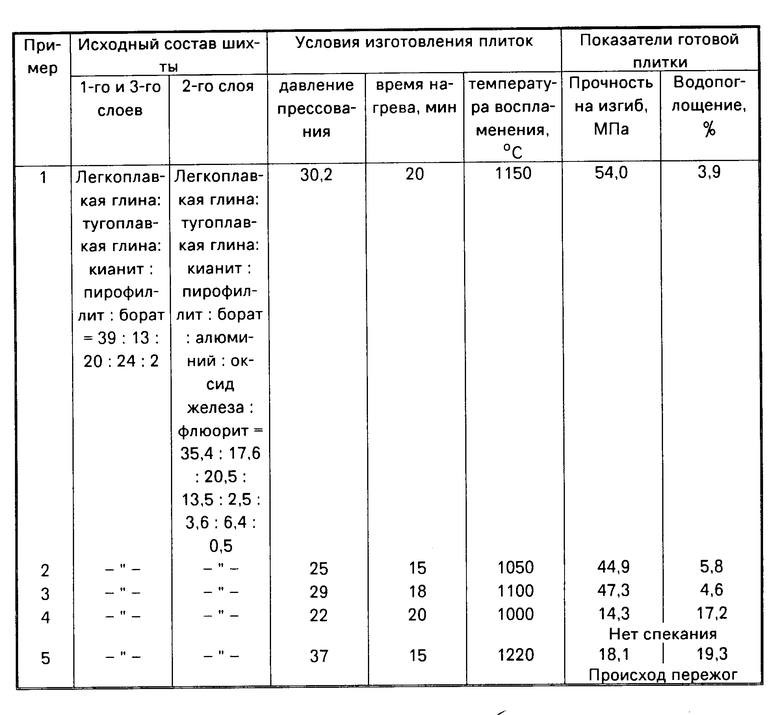

В таблице приведены параметры изготовления плиток.

Использование способа изготовления трехслойных керамических плиток дает возможность осуществить более быстрый обжиг, получить более тонкие плитки с улучшенными физико-механическими показателями, что позволит снизить издержки производства до 60% от базовой технологии.

Кроме того, получаемые трехслойные плитки хорошо совмещаются с известными глазурями.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И ОБЛИЦОВОЧНЫХ ПЛИТОК | 2013 |

|

RU2525414C1 |

| Керамическая масса для изготовления облицовочных плиток | 1990 |

|

SU1724642A1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 2016 |

|

RU2635690C2 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 2005 |

|

RU2278089C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 2008 |

|

RU2365557C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2004 |

|

RU2266267C1 |

| Керамическая масса для изготовления плиток | 1990 |

|

SU1728182A1 |

| Керамическая масса для изготовления облицовочных плиток со скоростным режимом обжига | 1988 |

|

SU1581710A1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ И ОБЛИЦОВОЧНЫХ ИЗДЕЛИЙ | 2003 |

|

RU2231505C1 |

| Шихта для изготовления облицовочных плиток | 1986 |

|

SU1428740A1 |

Использование: плитки для облицовки стен, полов в жилых и промышленных помещениях. Сущность изобретения: осуществляют последовательную засыпку компонентов шихты, формирующих внешние и внутренний слои, в пресс-форму, проводят одновременное прессование трех слоев при давлении 25 - 30 МПа и термообрабатывают при температуре, обеспечивающей самовоспламенение внутреннего слоя. Причем шихта внешних слоев содержит компоненты, мас.%: глина легкоплавкая 29 - 44; глина тугоплавкая 13 - 29; кианит 16 - 25; пирофиллит 12 - 24 и датолит 2 - 6, а внутренний слой дополнительно содержит, мас.%: алюминий 2 - 5; оксид железа 4 - 10 и флюорит 0,3 - 1. Характеристики: температура воспламенения 1050 - 1150°С, прочность на изгиб 44,9 - 54 МПа, водопоглощение 3,9 - 5,8%. 1 з.п. ф-лы, 1 табл.

Глина легкоплавкая - 29 - 44

Глина тугоплавкая - 13 - 29

Кианит - 16 - 25

Пирофиллит - 12 - 24

Датолит - 2 - 6

а внутренний слой дополнительно содержит 2-5 мас.% алюминия, 4-10 мас.% оксида железа и 0,3-1,0 мас.% флюорита.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ изготовления трехслойных огнеупорных плит | 1985 |

|

SU1337369A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1995-02-20—Публикация

1991-04-01—Подача