Изобретение относится к промышленности строительных материалов, а именно к составам масс для получения облицовочных плиток.

Известен состав керамической массы для получения облицовочных плиток с применением кальцийсодержащих материалов, мас.%:

Глина.5-13

Пирофиллит25-27

Плиточный бой8-10

Отходы гравитационного обогащения циркон-иль- менитовой руды26-28

Зола легкой фракции 28-30 Недостатком известной массы является получение облицовочных плиток с относительно высокими показателями усадки (3,4- 4,0) и температуры обжига.

Наиболее близким к предлагаемому является состав для изготовления облицовочных плиток, включающий следующие компоненты, мас.%:

Глина34-50

Пирофиллит25

Легкая фракция золы 20-30 Шлам ЦОС2-6

Бентонит5

Недостатком известной массы являются относительно высокие показатели усадки.

Цель изобретения - получение снижение усадки.

Указанная цель достигается за счет того, что керамическая масса для изготовления облицовочных плиток, включающая глину, пирофиллит, золу легкой фракций ТЭС и кальцийсодержащйй отход, дополниXI

ГО

Ј о

4 hO

тельно содержит в качестве кальцийсодер- жащего отхода отход производства минеральной ваты и дополнительно плиточный бой при следующем соотношении компонентов, мас.%: Глина 45-60 Пирофиллит 15-20 Зола легкой фракции ТЭС 15-20 Плиточный бой 5-7 Кальцийсодержащий . отход производства минеральной ваты 5-8 Кальцийсодержащий отход производства минеральной ваты представляет собой затвердевшие частицы не превращенных в волокна после обжига горных пород при получений минеральной ваты.

Химический состав представлен следующими оксидами, мас.%: SI02 37,24; СаО 35,05; МдО 5,18; РеаОз 6,17; AlaOa + Tip2 13,06; 50з 0,44; R20 2,0. Минералогическ состав представлен кварцем, волластони- том / CaO SlOa, незначительным количеством анортита и муллита.

Приготовление массы осуществляют по известной технологии.

Совместный помол всех компонентов производят по сухому способу в лабораторной шаровой мельнице до остатка на сите № 0063 3-5%.-Затем шихту загружают в лабораторную мешалку для роспуска глинистого компонента. -Плитки прессуют из

пресс-порошка влажностью 6-8% на гидравлических прессах при удельном давлении 18-20 МПа. Отпрессованные плитки высушивают в сушильном шкафу до остаточной влажности не более 1%, а затем обжигают в лабораторной печи при 980-1000° С. Обжиг глазурования 940°С. Размер плиток 150x150x5 мм.

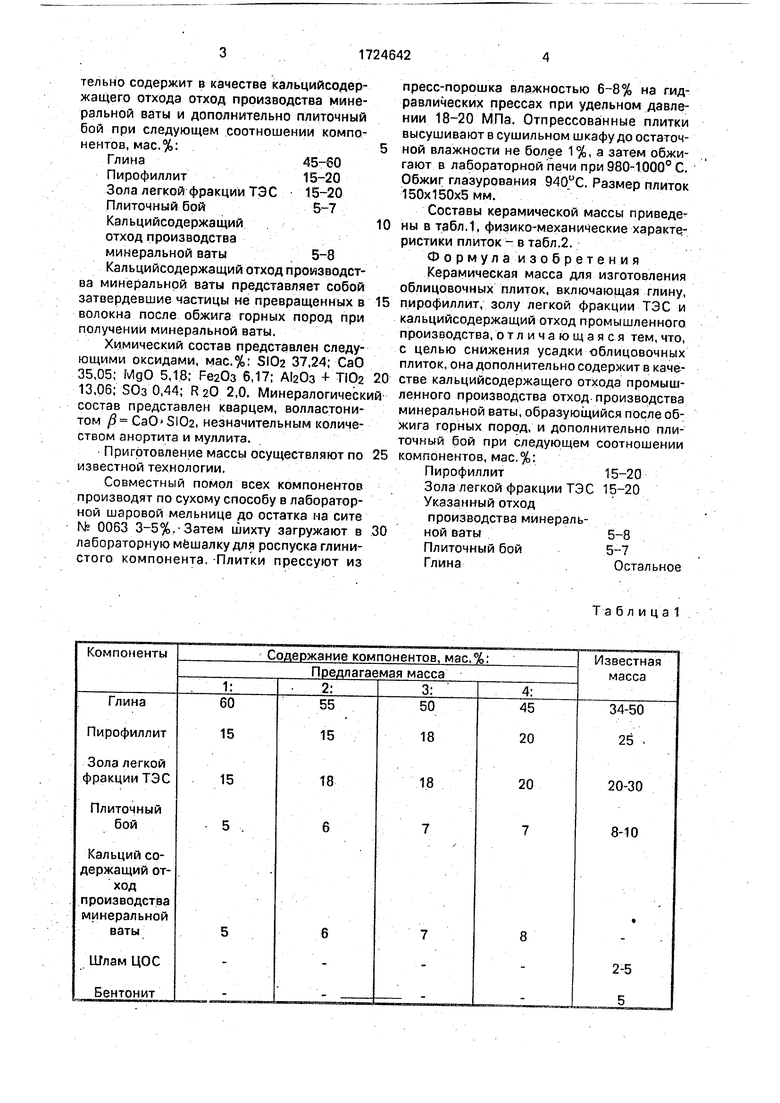

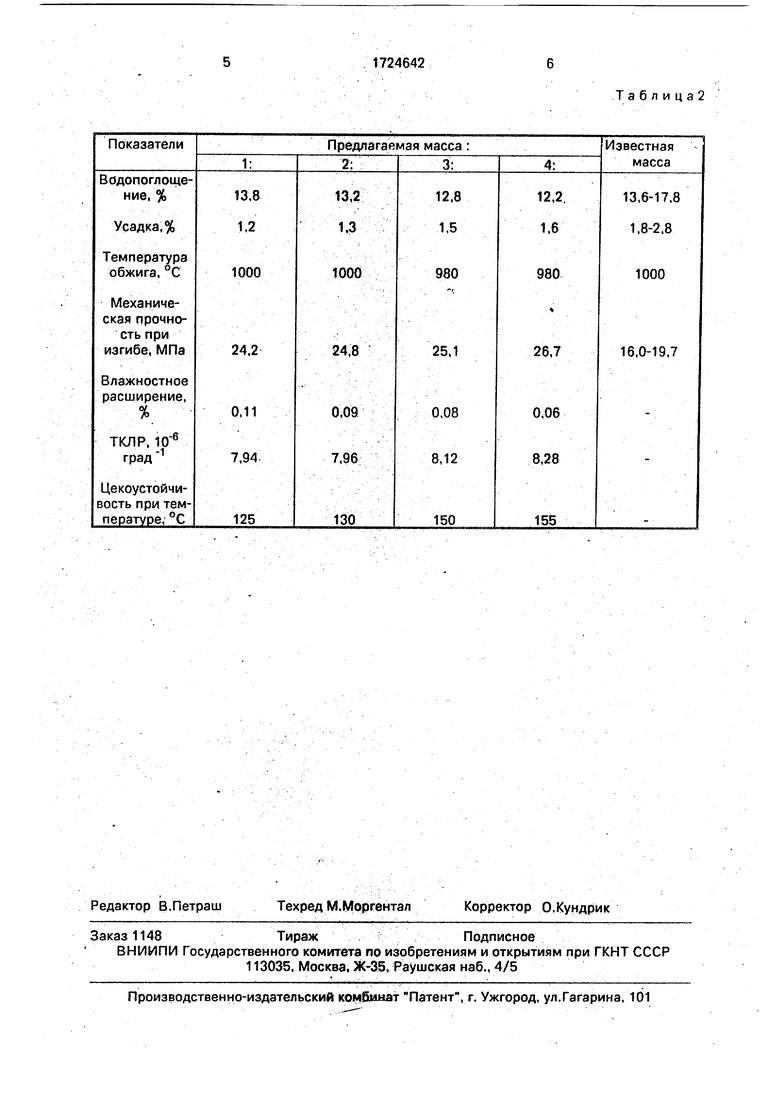

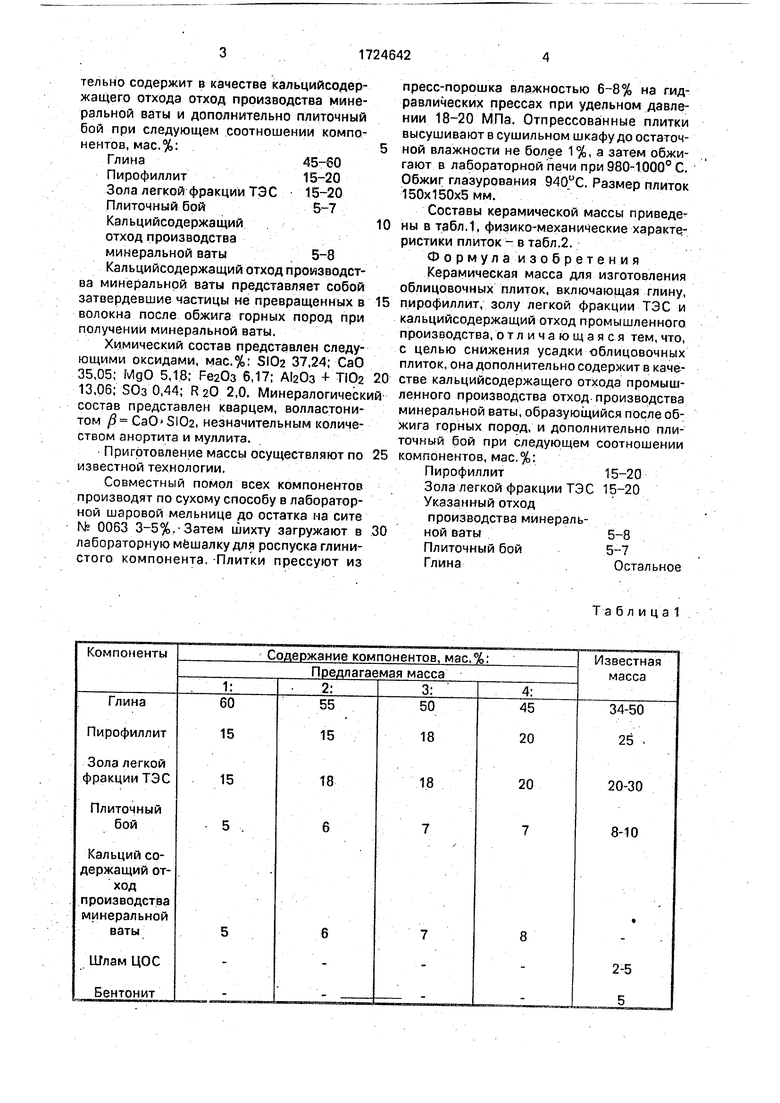

Составы керамической массы приведе- ны в табл.1, физико-механические характеристики плиток - в табл.2.

Формул а и зобретени я Керамическая масса для изготовления облицовочных плиток, включающая глину, пирофиллит, золу легкой фракции ТЭС и кальцийсодержащий отход промышленного производства, о тличающаяся тем, что, с целью снижения усадки облицовочных плиток, она дополнительно содержит в качестве кальцийсодержащего отхода промышленного производства отход производства минеральной ваты, образующийся после обжига горных пород, и дополнительно плиточный бой при следующем соотношении компонентов, мас.%:

Пирофиллит15-20

Зола легкой фракции ТЭС 15-20 Указанный отход производства минеральной ваты5-8 Плиточный бой 5-7 ГлинаОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая масса для изготовления облицовочных плиток | 1986 |

|

SU1366499A1 |

| Керамическая масса для изготовления облицовочных и фасадных плиток | 1989 |

|

SU1698219A1 |

| Керамическая масса для изготовления облицовочных плиток | 1991 |

|

SU1791419A1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И ОБЛИЦОВОЧНЫХ ПЛИТОК | 2013 |

|

RU2525414C1 |

| Керамическая масса для изготовления фасадных и облицовочных плиток | 1990 |

|

SU1805122A1 |

| Керамическая масса для изготовления облицовочных плиток | 1990 |

|

SU1724641A1 |

| ШЛИКЕР ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 2000 |

|

RU2196753C2 |

| Керамическая масса для изготовления облицовочной плитки | 1989 |

|

SU1726438A1 |

| Керамическая масса для изготовления облицовочных и фасадных плиток | 1986 |

|

SU1381107A1 |

| Керамическая масса для изготовления фасадных плиток | 1983 |

|

SU1144983A1 |

Изобретение относится к строительным материалам, а именно к керамическим массам для изготовления облицовочных плиток. Керамическая масса содержит, мас.%: пирофиллит 15-20; золу легкой фракции ТЭС 15-20; отход производства минеральной ваты, образующийся после обжига горных пород, 5-8; плиточный бой 5-7; глину остальное. Совместный помол всех компонентов производят по Сухому способу до остатка на сите № 00633-5%. Шихту загружают в мешалку для роспуска глинистого компонента. Плитки прессуют из пресс-порошка влажностью 6-8% при удельном давлении 18-20 МПа. Плитки сушат до остаточной влажности не более 1 % и проводят утельный обжиг при 980-1000°С, а обжиг глазурования при 940°С. Характеристики плиток: водопоглощение 12,2-13,8%, усадка 1,2-1,6%, механическая прочность при изгибе 24,2-26,7 МПа, влаж- но.стное расширение 0,06-0,11%. 2 табл.

Т а б л и ц а 1

Редактор В.Петраш

Техред М.Моргентал

Заказ 1148ТиражПодписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., 4/5

Т з б л и ц а 2

Корректор О.Кундрик

| Керамическая масса для изготовления облицовочных плиток | 1986 |

|

SU1366499A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Абдрахимов В.З., Родин А.Н | |||

| Отходы производства в составе шихты для изготовления керамической плитки | |||

| - Комплексное использование минерального сырья; - Алма-Ата: Наука, 1986, вып.12 | |||

| с | |||

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

Авторы

Даты

1992-04-07—Публикация

1990-04-28—Подача