Изобретение относится к керамической промышленности, а именно к составам керамических масс для производства облицовочных, глазурованных плиток для внутренней облицовки помещений.

Цель изобретения - повышение механической прочности сырца при одновременном снижении температуры обжига, уменьшение его продолжительности и снижение себестоимости при утилизации отходов производства.

В качестве исходного сырья для приготовления керамической массы использовали местную легкоплавкую глину стеклобой - отходы местного зеркального производства, нефелиновые отходы

обогащения апатитовых руд и отходы углеобогащения.

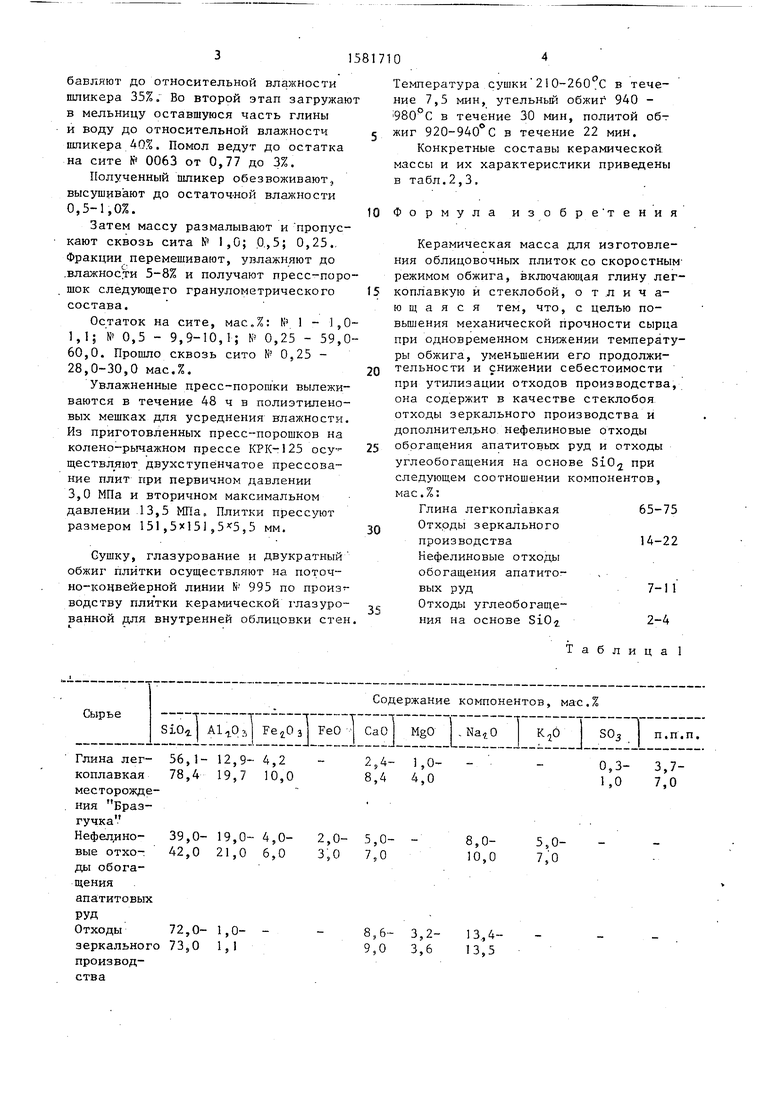

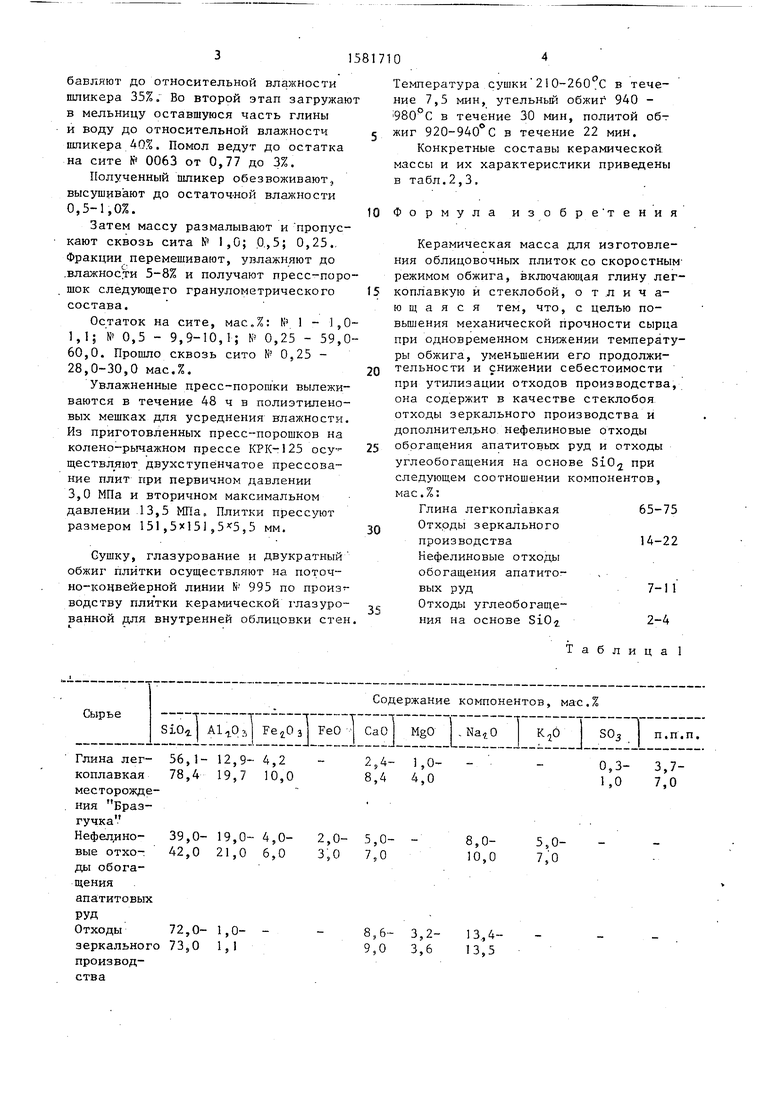

Химический состав сырьевых материалов приведен в табл.1.

Керамическую массу готовили следующим образом.

Составляющие компоненты отвешивают и измельчают в шаровой мельнице мокрого помола. Загрузку мельницы производят в два этапа. В первый этап загружают отощающие и флюсующие материалы, т.е. отходы зеркального производства, нефелиновые отходы обог гащения апатитовых руд, отходы углеобогащения и часть глины в количестве 10% от массы отощающих. Воду досд

00

бавляют до относительной влажности шликера 35%. Во второй этап загружаю в мельницу оставшуюся часть глины и воду до относительной влажности шликера 40%. Помол ведут до остатка на сите К 0063 от 0,77 до 3%.

Полученный шликер обезвоживают, высушивают до остаточной влажности 0,5-1,0%.

Затем массу размалывают и пропускают сквозь сита К 1,0; 0,5; 0,25. Фракции перемешивают, увлажняют до влажности 5-8% и получают пресс-порошок следующего гранулометрического состава.

Остаток на сите, мас„%: N 1 - 1,0 1,1; № 0,5 - 9,9-10,1; N 0,25 - 59,0 60,0. Прошло сквозь сито № 0,25 - 28,0-30,0 мас.%.

Увлажненные пресс-порошки вылеживаются в течение 48 ч в полиэтиленовых мешках для усреднения влажности. Из приготовленных пресс-порошков на колено-рычажном прессе КРК-125 осуществляют двухступенчатое прессование плит при первичном давлении 3,0 МПа и вторичном максимальном давлении 13,5 МПа, Плитки прессуют размером 151,5x151,,5 мм.

Сушку, глазурование и двукратный обжиг плитки осуществляют на поточно-конвейерной линии fi 995 по производству плитки керамической глазуро-

ванной для внутренней облицовки стен.

Температура сушки 210-260°С в течение 7,5 мин, утельный обжиг 940 - 980°С в течение 30 мин, политой об- жиг 920-940°С в течение 22 мин.

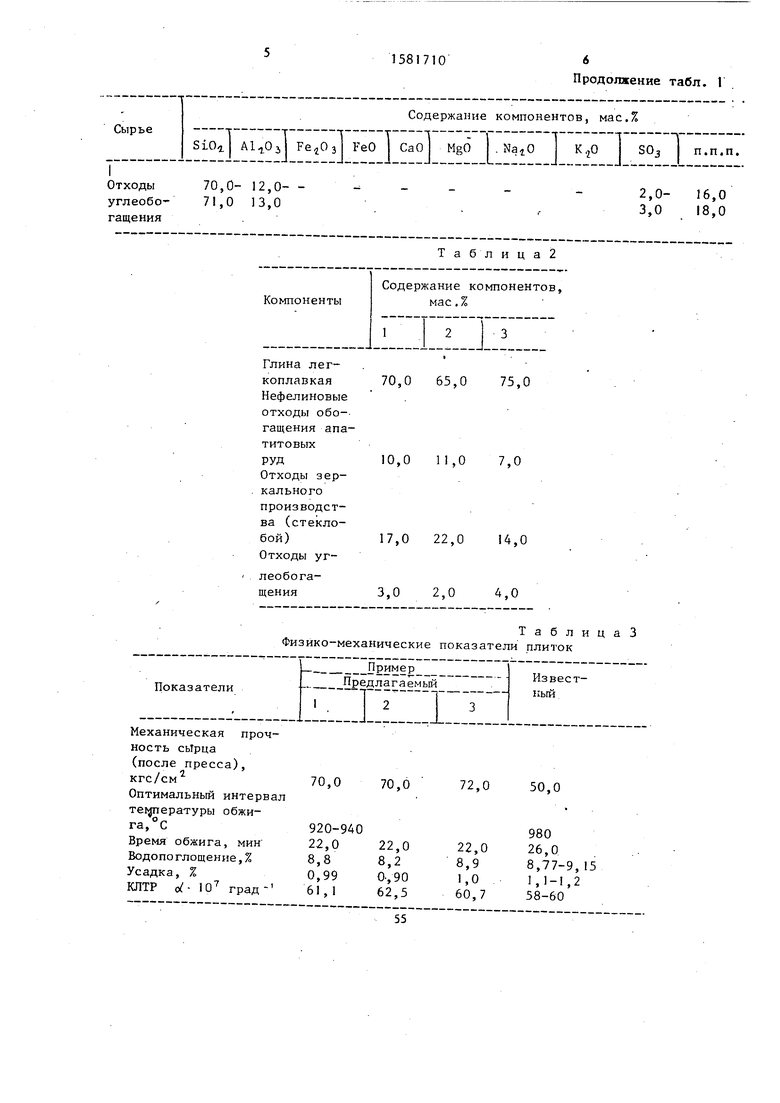

Конкретные составы керамической массы и их характеристики приведены в табл.2,3,

Формула изобретения

Керамическая масса для изготовления облицовочных плиток со скоростным режимом обжига, включающая глину лег- коплавкую и стеклобой, отличающаяся тем, что, с целью повышения механической прочности сырца при одновременном снижении температуры обжига, уменьшении его продолжи- тельности и снижении себестоимости при утилизации отходов производства, она содержит в качестве стеклобоя отходы зеркального производства и дополнительно нефелиновые отходы обогащения апатитовых руд и отходы углеобогащения на основе Si02 при следующем соотношении компонентов, мае.%:

Глина легкоплавкая 65-75 Отходы зеркального производства14-22

Нефелиновые отходы обогащения апатитовых руд7-11 Отходы углеобогащения на основе SiO. 2-4

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 2010 |

|

RU2446130C2 |

| Керамическая масса для изготовления плиток | 1990 |

|

SU1728182A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 2008 |

|

RU2365557C1 |

| Керамическая масса | 1982 |

|

SU1090675A1 |

| Керамическая масса для изготовления облицовочных плиток | 1990 |

|

SU1724641A1 |

| Состав для изготовления облицо-ВОчНыХ плиТОК | 1979 |

|

SU814959A1 |

| Керамическая масса для изготовления облицовочных плиток со скоростным режимом обжига | 1985 |

|

SU1286570A1 |

| Керамическая масса для изготовления облицовочных плиток со скоростным режимом обжига | 1988 |

|

SU1604791A1 |

| Керамическая масса для изготовления облицовочных плиток | 1986 |

|

SU1384560A1 |

| Керамическая масса для изготовления облицовочной плитки | 1987 |

|

SU1458350A1 |

Изобретение относится к составам керамических масс для производства облицовочных глазурованных плиток для внутренней облицовки помещений. С целью повышения механической прочности сырца при одновременном снижении температуры обжига, уменьшении его продолжительности и снижения себестоимости при утилизации отходов производства керамическая масса, включает следующие компоненты, мас.%: глина легкоплавкая 65-75

отходы зеркального производства 14-22

нефелиновые отходы обогащения апатитовых руд 7-11

отходы углеобогащения 2-4. Физико-механические показатели плиток следующие: механическая прочность сырца (после пресса) 70-72 кгс/см 2, оптимальный интервал температуры обжига 920-940°С, время обжига 22 мин, водопоглощение 8,2-8,9%, усадка 0,9-1,0%, КЛТР (60,7-62,5) .10 -7 град -1. 3 табл.

73,0 1,1

39,0- 19,0- 4,0- 42,0 21,0 6,0

72,0- 1,0- 2,0- 3,0

Таблица 1

8,0- 10,0

5,0- 7,0

3,23,6

13,4- 13,5

70,0- 12,0- 71,0 13,0

Компоненты

ТаблицаЗ Физико-механические показатели плиток

Механическая прочность сьТрца (после пресса), кгс/см170,0

Оптимальный интервал температуры обжига,°С920Время обжига, мин 22,0 Водопоглощение,% 8,8 Усадка, % 0,99 КЛТР d- Ю7 град- 61,1

Продолжение табл. 1

2,0- 3,0

16,0 18,0

Таблица2

Содержание компонентов,

мае. %

70,0

72,0

50,0

22,0 8,9 1,0 60,7

980 26,0

8,77-9,15 1,1-1,2 58-60

| Керамическая масса | 1982 |

|

SU1047874A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Керамическая масса для изготовления облицовочных плиток со скоростным режимом обжига | 1985 |

|

SU1286570A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1990-07-30—Публикация

1988-11-02—Подача