Изобретение относится к способу изготовления деталей при наличии в качестве исходного материала алюминированных листовых сталей с предварительно наносимыми покрытиями, которые нагревают, подвергают прессовке и охлаждают таким образом, чтобы получить так называемые детали, подвергнутые закалке под прессом или горячей прессовке. Данные детали используются для обеспечения реализации функций защиты от проникновения или поглощения энергии в легковых автомобилях или грузовых транспортных средствах.

Для изготовления недавно появившихся конструкций неокрашенных кузовов в автомобильной промышленности способ закалки под прессом (также называемый способом горячей штамповки или горячей прессовки) представляет собой развивающуюся технологию производства стальных деталей, характеризующихся высокой механической прочностью, которые делают возможными увеличение безопасности и уменьшение массы транспортных средств.

Воплощение закалки под прессом при использовании алюминированных листов или заготовок с предварительно наносимыми покрытиями известно, в частности, из публикаций FR2780984 и WO2008053273: термообрабатываемую алюминированную листовую сталь разрезают для получения заготовки, нагревают в печи и быстро переводят в пресс, подвергают горячей формовке и охлаждают в пресс-формах. Во время нагревания в печи алюминиевое предварительно нанесенное покрытие сплавляется с железом стальной подложки, что, таким образом, приводит к получению соединения, обеспечивающего защиту поверхности стали от обезуглероживания и окалинообразования. Данное соединение делает возможным горячую формовку в прессе. Нагревание проводят при температуре, которая делает возможным получение частичного или полного превращения стали подложки в аустенит. Данный аустенит во время охлаждения, обусловленного теплопередачей от пресс-форм, сам превращается в составные части микроструктуры, такие как мартенсит и/или бейнит, что, таким образом, обеспечивает достижение структурного твердения стали. Вслед за этим после закалки под прессом получают высокие твердость и механическую прочность.

В одном типичном способе алюминированную стальную заготовку с предварительно нанесенным покрытием нагревают в печи на протяжении 3-10 минут вплоть до максимальной температуры в диапазоне 880-930°С в целях получения полностью аустенитной микроструктуры в подложке и после этого в пределах нескольких секунд переводят в пресс, где она незамедлительно подвергается горячей формовке до получения желательного профиля детали и одновременно твердению в результате закалки под прессом. При наличии в качестве исходного материала стали 22MnB5 скорость охлаждения должна составлять более, чем 50°С/с, в случае желательности наличия полностью мартенситной структуры даже в деформированных зонах детали. При наличии в качестве исходного параметра первоначального предела прочности при растяжении, составляющего приблизительно 500 МПа, конечная деталь, подвергнутая закалке под прессом, характеризуется полностью мартенситной микроструктурой и значением предела прочности при растяжении, составляющим приблизительно 1500 МПа.

В соответствии с разъяснениями в публикации WO2008053273 термическую обработку до проведения для заготовок горячей прессовки наиболее часто проводят в туннельных печах, где заготовки непрерывно перемещаются на керамических роликах. Данные печи в общем случае образованы из различных зон, которые термически изолированы одна от другой, при этом каждая зона имеет свои отдельные средства нагревания. Нагревание в общем случае проводят при использовании радиационных труб или радиационных электрических сопротивлений. В каждой зоне установочное значение температуры может быть подстроено к значению, которое практически не зависит от значений в других зонах.

Термический цикл, воздействию которого подвергается заготовка, перемещающаяся в заданной зоне, зависит от параметров, таких как установочное значение температуры в данной зоне, первоначальная температура заготовки на входе в рассматриваемую зону, толщина заготовки и ее излучательная способность и скорость перемещения заготовки в печи. В печах могут испытываться проблемы вследствие плавления предварительно наносимого покрытия, что может привести к загрязнению роликов. Как следствие загрязнения производственная технологическая линия иногда должна быть на время остановлена для технического обслуживания, что приводит к уменьшению производительности технологической линии.

Риск возникновения плавления уменьшают регулирование первоначальной вариации покрытия в узком диапазоне (обычно 20-33 микронов алюминиевого предварительно наносимого покрытия на каждой лицевой поверхности) и ограничение скорости нагревания. Однако, несмотря на существование рекомендаций общего порядка в отношении управления температурными циклами в технологических линиях сохраняется определенное серьезное затруднение в выборе оптимальных параметров обработки.

Говоря более конкретно, промышленность горячей штамповки лицом к лицу столкнулась с взаимопротиворечащими запросами по выбору наилучших установочных значений:

- с одной стороны, риск возникновения плавления предварительно наносимого покрытия может быть уменьшен при выборе низких скоростей нагревания и низких скоростей технологической линии.

- с другой стороны, высокая производительность технологической линии требует высоких скоростей нагревания и высоких скоростей технологической линии.

Таким образом, существует потребность в технологическом процессе изготовления, который полностью избегает риска возникновения плавления алюминиевого предварительно наносимого покрытия при одновременном обеспечении достижения наивысшей из возможных производительности.

Кроме того, как это упоминалось выше, термические циклы, воздействию которых подвергается заготовка в печи, зависят от первоначальной излучательной способности. Установочные значения для технологической линии могут быть хорошо подходящими для использования в отношении стальной заготовки, характеризующейся определенным первоначальным значением излучательной способности. В случае последовательной подачи другой заготовки, характеризующейся другим первоначальным коэффициентом излучательной способности, установочные значения для технологической линии могут оказаться неидеально подходящими для использования в отношении данного другого листа. Таким образом, существует потребность в технологическом процессе, который сделал бы возможным простое и быстрое адаптирование установочных значений для печи, принимая во внимание первоначальную излучательную способность заготовки.

Кроме того, стальная заготовка с предварительно нанесенным покрытием может иметь толщину, которая не является однородной. Это случай так называемых «прокатанных по размеру заготовок», которые получают в результате резки листа, полученного в результате осуществления способа прокатки при использовании усилия, которое является переменным вдоль направления длины листа. Или же это также может быть случаем так называемых «сварных составных заготовок», полученных в результате сварки по меньшей мере двух подзаготовок, имеющих различные толщины. Для данных заготовок, имеющих неоднородную толщину, существует потребность в технологическом процессе, который управлял бы нагреванием таких заготовок в целях одновременных избегания риска возникновения плавления и доведения до максимума скорости нагревания.

С данной целью изобретение относится к способу изготовления подвергнутой закалке под прессом детали с нанесенным покрытием, включающему:

- обеспечение наличия печи (F), включающей N зон, при этом N составляет не менее, чем 2, причем каждую зону печи 1, 2, ... i, ..., N, соответственно, нагревают при установочном значении температуры Ө1F, Ө2F, ..., ӨiF, ..., ӨNF.

- воплощение следующих далее последовательных стадий в данном порядке:

- получение по меньшей мере одной листовой стали, имеющей толщину th, находящуюся в пределах от 0,5 до 5 мм, и включающую стальную подложку, покрытую предварительно нанесенным покрытием из алюминиевого сплава, имеющим толщину, находящуюся в пределах от 15 до 50 микрометров, при этом коэффициент излучательной способности при комнатной температуре для листовой стали равен 0,15(1 + α), причем α заключен в пределах от 0 до 2,4, после этого

- резка листовой стали для получения стальной заготовки с предварительно нанесенным покрытием, после этого

- расположение стальной заготовки с предварительно нанесенным покрытием в зоне печи 1 на протяжении продолжительности времени t1, находящейся в пределах от 5 до 600 с, где Ө 1F и t1 являются такими, что:

Ө1Fmax > Ө1F > Ө1Fmin

при этом: Ө1Fmax = (598 + AeBt1 + CeDt1)

и Ө1Fmin = (550 + A’eB’t1 + C’eD’t1),

причем А, В, С, D, А’, В’, С’, D’ являются такими, что:

А = (762е0,071th – 426e– 0,86th)(1 – 0,345α)

B = (– 0,031е– 2,151th – 0,039e– 0,094th)(1 + 0,191α)

C = (394е0,193th – 434,3e– 1,797th)(1 – 0,364α)

D = (– 0,029е– 2,677th – 0,011e– 0,298th)(1 + 0,475α)

А’ = (625е0,123th – 476e– 1,593th)(1 – 0,345α)

B’ = (– 0,059е– 2,109th – 0,039e– 0,091th)(1 + 0,191α)

C’ = (393е0,190th – 180e– 1,858th)(1 – 0,364α)

D’ = (– 0,044е– 2,915th – 0,012e– 0,324th)(1 + 0,475α)

где

Ө1F, Ө1Fmax, Ө1Fmin выражено в ° Цельсия, t1 выражено в с, а th выражено в мм, и где температура стальной заготовки с предварительно нанесенным покрытием на выходе из зоны 1 печи t составляет Ө1В, после этого

- перевод упомянутой по меньшей мере одной стальной заготовки с предварительно нанесенным покрытием в упомянутую зону печи 2, нагретую при установочном значении температуры Ө2F = Ө1В, и выдерживание стальной заготовки с предварительно нанесенным покрытием в изотермических условиях на протяжении продолжительности времени t2, при этом Ө2F и t2 являются такими, что:

t2min ≥ t2 ≥ t2max,

причем: t2min = 0,95t2* и t2max = 1,05t2*,

при этом: t2* = t12(– 0,0007th2 + 0,0025th – 0,0026) + 33952 – (55,52 × Ө2F),

где Ө2F выражено в ° Цельсия, t2, t2min, t2max, t2* выражено в с, а th выражено в мм, после этого

- перевод упомянутой по меньшей мере одной стальной заготовки с предварительно нанесенным покрытием в дальнейшие зоны (3, ..., i, …, N) печи таким образом, чтобы достичь максимальной температуры заготовки ӨМВ, находящейся в пределах от 850°С до 950°С, при этом средняя скорость нагревания Va заготовки в диапазоне от Ө2F до ӨМВ находится в пределах от 5 до 500°С/с, после этого

- перевод стальной заготовки из печи в пресс, после этого

- горячая формовка нагретой стальной заготовки в прессе таким образом, чтобы получить деталь, после этого охлаждение детали с определенной скоростью охлаждения в целях получения микроструктуры в стальной подложке, содержащей по меньшей мере одну составную часть, выбираемую из числа мартенсита или бейнита.

В соответствии с одним вариантом осуществления скорость нагревания Va находится в пределах от 50 до 100°С/с.

В соответствии с еще одним вариантом осуществления предварительно нанесенное покрытие содержит при расчете на массу 5-11% Si, 2-4% Fe, необязательно от 0,0015 до 0,0030% Са, при этом остаток представляют собой алюминий и примеси, присущие переработке.

В соответствии с одним конкретным вариантом осуществления; нагревание со скоростью Va проводят в результате инфракрасного нагревания.

В соответствии с еще одним конкретным вариантом осуществления нагревание со скоростью Va проводят в результате индукционного нагревания.

В соответствии с одним вариантом осуществления стальная заготовка имеет толщину, которая не является постоянной и варьируется в диапазоне от thmin до thmax, при этом соотношение thmax/thmin ≤ 1,5, и способ изготовления воплощают в зоне печи 1 при значениях Ө1F и t1, определяемых при th = thmin, и воплощают в зоне печи 2 при значениях Ө2F и t2, определяемых при th = thmax.

В еще одном варианте осуществления после выдерживания стальной заготовки с предварительно нанесенным покрытием в зоне печи 2 и до перевода стальной заготовки с предварительно нанесенным покрытием в дальнейшие зоны печи стальную заготовку с предварительно нанесенным покрытием охлаждают до комнатной температуры таким образом, чтобы получить охлажденную стальную заготовку с нанесенным покрытием.

В соответствии с одним вариантом осуществления охлажденная стальная заготовка с нанесенным покрытием характеризуется соотношением Mnsurf/Mns, находящимся в пределах от 0,33 до 0,60, при этом Mnsurf представляет собой уровень содержания Mn в % (масс.) на поверхности охлажденной стальной заготовки с нанесенным покрытием, а Mns представляет собой уровень содержания Mn в % (масс.) в стальной подложке.

В соответствии с одним вариантом осуществления скорость нагревания Va составляет более, чем 30°С/с.

В одном конкретном варианте осуществления скорость нагревания Va получают в результате резистивного нагревания.

В еще одном конкретном варианте осуществления предлагается множество партий заготовок, имеющих толщину th, где по меньшей мере одна (В1) представляет собой партию при α = α1, и по меньшей мере одна представляет собой партию (В2) при α = α2, где α1 ≠ α2,

- партию (В1) подвергают закалке под прессом в технологических условиях (Ө1F(α1), t1(α1), Ө2(α1), t2(α1)), выбираемых в соответствии с пунктом 1 формулы изобретения, после этого

- партию (В2) подвергают закалке под прессом в технологических условиях (Ө1F(α2), t1(α2), Ө2(α2), t2(α2)), выбираемых в соответствии с пунктом 1 формулы изобретения,

- температуры и продолжительности времени в зонах печи (3, ..., i, ..., N) являются идентичными для (В1) и (В2).

В еще одном конкретном варианте осуществления после резки листовой стали и до расположения стальной заготовки с предварительно нанесенным покрытием в зоне печи 1 измеряют излучательную способность стальной заготовки с предварительно нанесенным покрытием при комнатной температуре.

Изобретение также относится к охлажденной стальной заготовке с нанесенным покрытием, изготовленной в соответствии с представленным выше описанием изобретения, где охлажденная стальная заготовка с нанесенным покрытием характеризуется соотношением Mnsurf/Mns, находящимся в пределах от 0,33 до 0,60, при этом Mnsurf представляет собой уровень содержания Mn в % (масс.) на поверхности упомянутой охлажденной стальной заготовки с нанесенным покрытием, а Mns представляет собой уровень содержания Mn в % (масс.) в стальной подложке.

Изобретение также относится к устройству для нагревания партий заготовок с учетом изготовления из нагретых заготовок деталей, подвергнутых закалке под прессом, включающему:

- устройство для измерения в режиме реального времени первоначальной излучательной способности партий заготовок при комнатной температуре до нагревания, расположенное до печи (F), которое включает источник инфракрасного излучения, направленный к заготовкам, для которых определяют характеристики, и датчик, воспринимающий отраженный поток таким образом, чтобы измерить отражательную способность,

- печь (F), включающую N зон, при этом N составляет не менее, чем 2, причем каждая зона печи 1, 2, ..., i, ..., N включает средства нагревания (Н1, Н2, ..., Нi, ..., HN) для независимой установки температуры Ө1F, Ө2F, ..., ӨiF, ..., ӨNF в пределах каждой зоны печи,

- устройство для непрерывного и последовательного перевода заготовок из каждой зоны i в направлении зоны i + 1;

- компьютерное устройство для вычисления значений Ө1Fmax, Ө1Fmin, t2min, t2max, соответствующих пункту 1 формулы изобретения,

- устройство для передачи рассчитанных температур и воплощения возможного модифицирования подвода энергии в упомянутые средства нагревания (Н1, Н2, ..., Hi, ..., HN) в целях подстраивания установочных значений температур Ө1F, Ө2F, ..., ӨiF, ..., ӨNF в соответствии с рассчитанными температурами в случае детектирования вариации первоначальной излучательной способности между партиями заготовок.

Изобретение также относится к использованию стальных деталей, изготовленных при использовании способа, соответствующего представленному выше описанию изобретения, для изготовления конструкционных деталей или деталей систем безопасности в транспортных средствах.

Теперь изобретение будет описываться более подробно и иллюстрироваться при использовании примеров без введения ограничений.

Предлагается листовая сталь, имеющая толщину в диапазоне от 0,5 до 5 мм. В зависимости от своей толщины данный лист может быть произведен в результате горячей прокатки или горячей прокатки со следующей далее холодной прокаткой. Ниже толщины 0,5 мм является затруднительным изготовление подвергнутых закалке под прессом деталей, удовлетворяющих жестким требованиям к плоскостности. Выше толщины листа 5 мм существует возможность появления по толщине термических градиентов, которые, в свою очередь, могут привести к возникновению микроструктурных гетерогенностей. Лист образован из стальной подложки с предварительно нанесенным покрытием из алюминиевого сплава. Сталь подложки является термообрабатываемой сталью, то есть, сталью, характеризующейся композицией, которая делает возможным получение мартенсита и/или бейнита после нагревания в аустенитном домене и дальнейшей закалки.

В качестве неограничивающих примеров могут быть использованы следующие далее композиции сталей, выражаемые через уровни массового процентного содержания, которые делают возможным получение различных уровней предела прочности при растяжении после закалки под прессом:

- 0,06% ≤ С ≤ 0,1%, 1,4% ≤ Mn ≤ 1,9%, необязательные добавления Nb, Ti, B в качестве легирующих элементов, при этом остаток представляют собой железо и неизбежные примеси, получающиеся в результате переработки.

- 0,15% ≤ С ≤ 0,5%, 0,5% ≤ Mn ≤ 3%, 0,1% ≤ Si ≤ 1%, 0,005% ≤ Cr ≤ 1%, Ti ≤ 0,2%, Al ≤ 0,1%, S ≤ 0,05%, P ≤ 0,1%, B ≤ 0,010%, при этом остаток представляют собой железо и неизбежные примеси, получающиеся в результате переработки.

- 0,20% ≤ С ≤ 0,25%, 1,1% ≤ Mn ≤ 1,4%, 0,15% ≤ Si ≤ 0,35%, Cr ≤ 0,30%, 0,020% ≤ Ti ≤ 0,060%, 0,020% ≤ Al ≤ 0,060%, S ≤ 0,005%, P ≤ 0,025%, 0,002% ≤ B ≤ 0,004%, при этом остаток представляют собой железо и неизбежные примеси, получающиеся в результате переработки.

- 0,24% ≤ С ≤ 0,38%, 0,40% ≤ Mn ≤ 3%, 0,10% ≤ Si ≤ 0,70%, 0,015% ≤ Al ≤ 0,070%, Cr ≤ 2%, 0,25% ≤ Ni ≤ 2%, 0,015% ≤ Ti ≤ 0,10%, Nb ≤ 0,060%, 0,0005% ≤ B ≤ 0,0040%, 0,003% ≤ N ≤ 0,010%, S ≤ 0,005%, P ≤ 0,025%, при этом остаток представляют собой железо и неизбежные примеси, получающиеся в результате переработки.

- предварительно нанесенное покрытие представляет собой наносимый в результате погружения в расплав алюминиевый сплав, то есть, характеризующийся уровнем содержания Al, составляющим более, чем 50% (масс.). Одно предпочтительное предварительно нанесенное покрытие представляет собой материал Al-Si, который содержит при расчете на массу от 5% до 11% Si, от 2% до 4% Fe, необязательно от 0,0015 до 0,0030% Са, при этом остаток представляют собой Al и примеси, представляющие собой результат плавки. Признаки данного предварительно наносимого покрытия являются конкретно адаптированными к термическим циклам изобретения.

Данное предварительно нанесенное покрытие получается непосредственно в результате осуществления способа с погружением в расплав. Это означает то, что в отношении листа, непосредственно полученного в результате алюминирования при погружении в расплав, какой-либо дополнительной термической обработки не проводят до цикла нагревания, который будет разъясняться впоследствии.

Толщина предварительно наносимого покрытия на каждой стороне листовой стали находится в пределах от 15 до 50 микрометров. Для толщины предварительно наносимого покрытия, составляющей менее, чем 15 микрометров, сплавленное покрытие, которое создается во время нагревания заготовки, характеризуется недостаточной шероховатостью. Таким образом, на данной поверхности адгезия при последующем нанесении лакокрасочного покрытия будет низкой, и противокоррозионная стойкость уменьшится.

В случае толщины предварительно наносимого покрытия, составляющей более, чем 50 микрометров, во внешней части покрытия станет намного более затруднительным сплавление с железом из стальной подложки.

В соответствии с конкретными композицией и шероховатостью предварительно наносимого покрытия его излучательная способность ε может заключаться в пределах от 0,15 до 0,51. При определении в качестве эталонного листа листа с предварительно нанесенным покрытием, характеризующегося излучательной способностью 0,15, диапазон излучательной способности также может быть выражен в виде: 0,15(1 + α), где α заключен в пределах от 0 до 2,4.

До ступени нагревания лист с предварительно нанесенным покрытием разрезают на заготовки, профили которых находятся в соответствии с геометрией производимых готовых деталей. Таким образом, на данной ступени получают множество стальных заготовок с предварительно наносимыми покрытиями.

Для достижения результатов изобретения изобретатель представил свидетельства того, что ступень нагревания, предшествующая переводу заготовок в пресс и дальнейшей закалке под прессом, должна быть разделена на три основных конкретных стадии:

- На первой стадии заготовки нагревают на протяжении продолжительности времени t1 в зоне 1 печи, характеризующейся установочным значением температуры Ө1F.

- На второй стадии заготовки выдерживают в изотермических условиях на протяжении продолжительности времени t2 в зоне 2 печи, характеризующейся установочным значением температуры Ө2F.

- На третьей стадии заготовки нагревают в дальнейших зонах вплоть до температуры аустенитизации ӨMB.

Данные три стадии будут разъяснены более подробно:

- Заготовки, имеющие толщину th, располагают на роликах или других надлежащих средствах, которые делают возможным их перенос в многозонную печь. Перед поступлением в первую зону печи измеряют излучательную способность заготовок. Как это установлено в соответствии с экспериментами, излучательная способность алюминиевых сплавов предварительно наносимого покрытия, рассматриваемого в рамках изобретения, очень близка поглощательной способности, то есть, способности поглощать энергию при температуре печи. Излучательная способность может быть измерена либо при использовании метода измерения в автономном режиме, либо при использовании метода измерения в режиме реального времени.

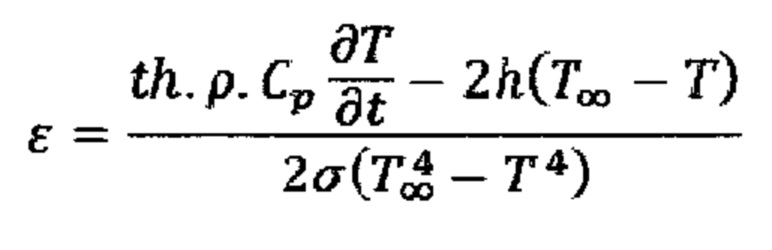

Метод измерения в автономном режиме включает следующие далее стадии: заготовку нагревают в печи при высокой температуре, например, в диапазоне 900°С – 950°С на протяжении определенного времени таким образом, чтобы заготовка, в конечном счете, достигла бы температуры печи Т∞. Температуру Т заготовки измеряют при использовании термопар. Исходя из результата измерения излучательную способность рассчитывают в зависимости от температуры при использовании следующего далее уравнения:

,

,

где:

- th представляет собой толщину заготовки,

- ρ представляет собой массу по объему,

- Ср представляет собой удельную теплоемкость,

- t представляет собой время,

- h представляет собой коэффициент конвективной теплоотдачи,

- σ представляет собой постоянную Стефана-Больцмана.

В соответствии с экспериментами излучательная способность является практически постоянной в диапазоне от 20°С до температуры солидуса для предварительно наносимого покрытия.

В альтернативном варианте, излучательная способность может быть измерена при использовании метода измерения в режиме реального времени, то есть, непосредственно в отношении заготовок, которые вводят в печь, при использовании устройства, использующего датчик, работающий на основе измерения общей отражательной способности заготовки. Устройство, само по себе известное, описывается, например, в публикации WO9805943, где излучение, испускаемое источником инфракрасного излучения, отражается продуктом, для которого определяют характеристики. Датчик воспринимает отраженный поток, что делает возможными измерение отражательной способности и, таким образом, выведение отсюда поглощательной способности и излучательной способности заготовки.

Заготовки вводят в первую зону печи и выдерживают в ней на протяжении продолжительности времени t1, находящейся в пределах от 5 до 600 сек. Желательно, чтобы в конце продолжительности времени в первой зоне поверхность заготовки с предварительно нанесенным покрытием достигла бы температуры Ө1В, находящейся в пределах от 550°С до 598°С. В случае температуры, составляющей более, чем 598°С, будет иметь место риск возникновения плавления предварительно наносимого покрытия вследствие близости его температуры к его температуре солидуса, что вызовет появление определенного загрязнения на роликах. В случае температуры, составляющей менее, чем 550°С, продолжительность времени для диффундирования между предварительно нанесенным покрытием и стальной подложкой будет чрезмерно длительной, и производительность не будет удовлетворительной.

В случае продолжительности времени t1, составляющей менее, чем 5 с, в некоторых ситуациях было бы практически невозможно достичь целевой температурный диапазон 550-598°С, например, в случае большой толщины заготовки.

В случае продолжительности времени t1, составляющей более, чем 600 с, была бы недостаточной производительность технологической линии.

Во время данной стадии нагревания в зоне печи 1 композиция предварительно наносимого покрытия является слегка обогащенной по элементам стальной подложки в результате их диффундирования, но данное обогащение является намного менее важным в сопоставлении с изменениями композиции, которые будут иметь место в зоне печи 2.

В целях достижения температурного диапазона 550-598°С на поверхности заготовки изобретатель представил свидетельства того, что установочное значение температуры Ө1F в зоне печи 1 должно быть находится в пределах между двумя конкретными значениями Ө1Fmin и Ө1Fmax, которые определяются выражениями (1) и (2):

Ө1Fmax = (598 + AeBt1 + CeDt1) (1)

Ө1Fmin = (550 + A’eB’t1 + C’eD’t1) (2)

В выражении (1) А, В, С, D определяют в виде:

А = (762е0,071th – 426e– 0,86th)(1 – 0,345α)

B = (– 0,031е– 2,151th – 0,039e– 0,094th)(1 + 0,191α)

C = (394е0,193th – 434,3e– 1,797th)(1 – 0,364α)

D = (– 0,029е– 2,677th – 0,011e– 0,298th)(1 + 0,475α)

В выражении (2) А’, В’, С’, D’ определяют в виде:

А’ = (625е0,123th – 476e– 1,593th)(1 – 0,345α)

B’ = (– 0,059е– 2,109th – 0,039e– 0,091th)(1 + 0,191α)

C’ = (393е0,190th – 180e– 1,858th)(1 – 0,364α)

D’ = (– 0,044е– 2,915th – 0,012e– 0,324th)(1 + 0,475α)

В данных выражениях Ө1F, Ө1Fmax, Ө1Fmin выражено в ° Цельсия, t1 выражено в с, а th выражено в мм.

Таким образом, установочное значение температуры Ө1F точно выбирают в соответствии с толщиной листа th, излучательной способностью предварительно наносимого покрытия ε и продолжительностью времени t1 в первой зоне.

На выходе из зоны 1 печи температура заготовки Ө1В может быть измерена, предпочтительно при использовании дистанционного измерительного устройства, такого как пирометр. Заготовку незамедлительно переводят в другую зону печи 2, где температуру устанавливают равной измеренной температуре Ө1В.

После этого заготовку выдерживают в зоне 2 в изотермических условиях на протяжении продолжительности времени t2, которую конкретно определяют: t2 зависит от установочных значений в зоне 1 (Ө1F, t1) и от толщины заготовки th в соответствии со следующими далее выражениями:

t2min ≥ t2 ≥ t2max,

где: t2min = 0,95t2* и t2max = 1,05t2*

и: t2* = t12(– 0,0007th2 + 0,0025th – 0,0026) + 33952 – (55,52 × Ө2F), (3)

где Ө2F выражено в ° Цельсия, t2, t2min, t2max, t2* выражено в с, а th выражено в мм.

Во время данной стадии изменяется температура солидуса для предварительно наносимого покрытия, поскольку предварительно нанесенное покрытие поступательно модифицируется в результате диффундирования элементов из композиции подложки, а именно, железа и марганца. Таким образом, температура солидуса для первоначального предварительно наносимого покрытия, которая равна, например, 577°С для композиции, содержащей 10% Si, 2% железа при расчете на массу, при этом остаток представляют собой алюминий и неизбежные примеси, поступательно увеличивается по мере обогащения по Fe и Mn в предварительно наносимом покрытии.

В случае продолжительности времени t2, составляющей более, чем t2max, производительность уменьшится, и взаимное диффундирование Al, Fe и Mn будет протекать в чрезмерно большой степени, что может привести к получению покрытия, характеризующегося уменьшенной противокоррозионной стойкостью вследствие уменьшения уровня содержания Al.

В случае продолжительности времени t2, составляющей менее, чем t2min, взаимное диффундирование Al и Fe будет недостаточным. Таким образом, в покрытии при температуре Ө2F может присутствовать некоторое количество необъединившегося элемента Al, что означает возможность частичного перехода покрытия в жидкое состояние, которое приводит к загрязнению печных роликов.

В конце зоны печи 2 способ может быть дополнительно воплощен в соответствии с двумя альтернативными маршрутами (А) или (В):

- на первом маршруте (А) заготовку переводят в дальнейшие зоны печи (3, ..., N) и дополнительно нагревают,

- на втором маршруте (В) заготовку охлаждают до комнатной температуры, отправляют на хранение, а после этого дополнительно нагревают повторно.

На маршруте (А) заготовку нагревают от ее температуры Ө1В вплоть до максимальной температуры ӨМВ, находящейся в пределах от 850° до 950°С. Данный температурный диапазон делает возможным достижение частичного или полного превращения первоначальной микроструктуры подожки в аустенит.

Скорость нагревания Va от Ө1В вплоть до ӨМВ находится в пределах от 5 до 500°С/с: в случае значения Va, составляющего менее, чем 5°С/с, не будут удовлетворены требования к производительности технологической линии. В случае значения Va, составляющего более, чем 500°С/с, будет иметь место риск возникновения более быстрого и более полного превращения в аустенит некоторых участков, которые являются обогащенными по элементам, стабилизирующим гамма-фазу в подложке, в сопоставлении с тем, что имеет место на других участках, таким образом, после быстрого охлаждения должно ожидаться появление некоторой микроструктурной гетерогенности детали. В данных условиях нагревания риск возникновения нежелательного плавления покрытия, происходящего на роликах, значительно уменьшается, поскольку предшествующие стадии 1 и 2 сделали возможным получение покрытия, достаточно обогащенного по Fe и Mn, температура плавления которого является увеличенной.

В рамках альтернативного маршрута (В) заготовка может быть охлаждена от Ө1В вплоть до комнатной температуры и по желанию отправлена на хранение в таком состоянии. После этого она может быть нагрета повторно в адаптированной печи в тех же самых условиях, что и на маршруте (А), то есть, при значении Va для перехода от Ө1В вплоть до ӨМВ, заключенном в пределах от 5 до 500°С/с. Однако, изобретатели представили свидетельства того, что может быть использована и скорость нагревания Va, составляющая более, чем 30°С/с или даже более, чем 50°С/с, без какого-либо риска возникновения локализованного плавления покрытия в случае диффундирования до такого нагревания Mn из листа металла основы до поверхности покрытия в такой степени, чтобы соотношение Mnsurf/Mns составляло бы более, чем 0,33, при этом Mnsurf представляет собой уровень содержания Mn в % (масс.) на поверхности покрытия до быстрого нагревания, а Mns представляет собой уровень содержания Mn в % (масс.) в стальной подложке. Значение Mnsurf может быть измерено, например, при использовании оптической эмиссионной спектроскопии с тлеющим разрядом, которая представляет собой методику, саму по себе известную. При достижении желательных скоростей нагревания, составляющих более, чем 30 или 50°С/с, возможным является использование индукционного нагревания или резистивного нагревания. Однако, в случае соотношения Mnsurf/Mns, составляющего более, чем 0,60, уменьшится противокоррозионная стойкость, поскольку чрезмерно сильно уменьшится уровень содержания Al в покрытии. Таким образом, соотношение Mnsurf/Mns должно быть заключено в пределах от 0,33 до 0,60. Кроме того, высокая скорость нагревания делает возможным сохранение абсорбирования водорода в покрытии на низком уровне, что имеет место в покрытии при температурах, составляющих, в частности, более, чем 700°С, и что является вредным, поскольку в детали, подвергнутой закалке под прессом, увеличивается риск возникновения замедленного разрушения.

Каким бы ни был выбранный маршрут (А) или (В), скорость нагревания на уровне Va в выгодном случае может быть реализована в результате индукционного нагревания или в результате инфракрасного нагревания, поскольку данные устройства делают возможным достижение такой скорости нагревания при нахождении толщины листа в диапазоне от 0,5 до 5 мм.

После нагревания при ӨМВ нагретую заготовку выдерживают при данной температуре таким образом, чтобы получить гомогенный размер аустенитного зерна в подложке, и извлекают из устройства для нагревания. На поверхности заготовки присутствует покрытие, которое представляет собой результат превращения предварительно наносимого покрытия вследствие наличия вышеупомянутого явления диффундирования. Нагретую заготовку переводят в формовочный пресс, при этом продолжительность времени перевода Dt составляет менее, чем 10 с, являясь, таким образом, достаточно короткой для избегания образования полигонального феррита до горячего деформирования в прессе, в противном случае имеет место риск недостижения механической прочностью детали, подвергнутой закалке под прессом, своего полного потенциала в соответствии с композицией подложки.

Нагретую заготовку подвергают горячей формовке в прессе таким образом, чтобы получить формованную деталь. После этого деталь выдерживают в аппаратуре формовочного пресса таким образом, чтобы обеспечить достижение надлежащей скорости охлаждения и избежать появления искажений, обусловленных усадкой, и фазовых превращений. Деталь в основном охлаждается в результате теплопроводности вследствие теплоотдачи при использовании инструментальных средств. Инструментальные средства могут включать средства циркулирования хладагента таким образом, чтобы увеличить скорость охлаждения, или нагревательные патроны таким образом, чтобы уменьшить скорости охлаждения. Таким образом, в результате принятия во внимание прокаливаемости композиции подложки скорости охлаждения могут быть точно подстроены в результате воплощения таких средств. Скорость охлаждения детали может быть равномерной или может варьироваться при переходе от одной зоны к другой в соответствии со средствами охлаждения, что, таким образом, делает возможным достижение локально увеличенных характеристик прочности или пластичности.

Для достижения высокого напряжения растяжения микроструктура в горячеформованной детали содержит по меньшей мере одну составную часть, выбираемую из числа мартенсита или бейнита. Скорость охлаждения выбирают в соответствии с композицией стали таким образом, чтобы она была бы большей, чем критическая скорость мартенситного или бейнитного охлаждения в зависимости от достигаемых микроструктуры и механических свойств.

В одном конкретном варианте осуществления стальная заготовка с предварительно нанесенным покрытием, которую подают для воплощения способа изобретения, имеет толщину, которая не является однородной. Таким образом, в горячеформованной детали являются возможными достижение желательного уровня механического сопротивления в зонах, которые являются наиболее подверженными воздействию напряжений от эксплуатационных нагрузок, и экономия массы в других зонах, что, таким образом, вносит свой вклад в уменьшение массы транспортного средства. В частности, заготовка, имеющая неоднородную толщину, может быть произведена в результате непрерывной подвижной прокатки, то есть, при использовании способа, где толщина листа, полученная после прокатки, является переменной в направлении прокатки таким образом, что получаются «прокатанные по размеру заготовки». В альтернативном варианте, заготовка может быть изготовлена в результате сварки заготовок, имеющих различную толщину, таким образом, что получается «сварная составная заготовка».

В данных случаях толщина заготовки является не постоянной, а варьируется между двумя предельными значениями thmin и thmax. Изобретатель представил свидетельства того, что изобретение должно быть воплощено при использовании равенства th = thmin в представленных выше выражениях (1-2) и при использовании равенства th = thmax в представленном выше выражении (3). Говоря другими словами, установочные значения в зоне печи 1 должны быть адаптированы к наиболее тонкой части заготовки, а установочные значения в зоне печи 2 должны быть адаптированы к наиболее толстой части заготовки. Однако относительное различие толщин между thmax и thmin не должно быть чрезмерно большим, то есть, ≤ 1,5, в противном случае большое различие в испытываемых циклах нагревания могло бы привести к возникновению некоторого локализованного плавления предварительно наносимого покрытия. В результате осуществления этого загрязнение роликов не проявляется в наиболее критичных областях, которыми, как это было установлено, являются наиболее тонкое сечение в зоне печи 1 и наиболее толстое сечение в зоне печи 2, при одновременном все еще гарантировании наличия наиболее благоприятных условий для производительности в отношении заготовки, имеющей переменную толщину.

В еще одном варианте осуществления изобретения технологическая линия горячего прессования воплощает различные партии заготовок, имеющих одну и ту же толщину, но которые характеризуются неидентичной излучательной способностью при переходе от одной партии к другой. Например, технологическая линия печи должна подвергать термической обработке первую партию (В1), демонстрирующую излучательную способность, характеризующуюся значением α1, после этого вторую партию (В2), демонстрирующую излучательную способность, характеризующуюся значением α2, отличным от α1. В соответствии с изобретением первую партию нагревают при использовании установочных значений для печи в зонах 1 и 2, соответствующих выражениям (1-3), принимая во внимание α1. Таким образом, установочные значения для печи представляют собой: Ө1F(α1), t1(α1), Ө2(α1), t2(α1). После этого партию (В1) нагревают в зонах печи (3, ..., i, ..., N) в соответствии с выбором установочных значений для печи (S1). Вслед за этим вторую партию (В2) также подвергают термической обработке при использовании установочных значений (S2), соответствующих выражениям (1-3), то есть, при использовании установочных значений Ө1F(α2), t1(α2), Ө2(α2), t2(α2).

Благодаря изобретению даже в случае отличия первоначальной излучательной способности состояние покрытия (В2) в конце зоны 2 печи будет идентичным соответствующему состоянию покрытия (В1). Таким образом, выбор для (В2) установок (S2) гарантирует демонстрацию подвергнутыми закалке под прессом деталями, изготовленными при использовании данного способа, постоянных свойств в покрытии и в подложке несмотря на вариации первоначальной излучательной способности заготовки.

В соответствии с изобретением способ в выгодном случае воплощают при использовании устройства, включающего:

- устройство для непрерывного измерения излучательной способности заготовок при комнатной температуре до нагревания, которое предпочтительно включает источник инфракрасного излучения, направленный к заготовкам, для которых определяют характеристики, и датчик, воспринимающий отраженный поток таким образом, чтобы измерить отражательную способность,

- печь (F), включающую N зон, при этом N составляет не менее, чем 2, причем каждая зона печи 1, 2, ..., i, ..., N включает средства нагревания (Н1, Н2, ..., Нi, ..., HN) для независимой установки температуры Ө1F, Ө2F, ..., ӨiF, ..., ӨNF в пределах каждой зоны печи,

- устройство для непрерывного и последовательного перевода заготовок из каждой зоны i в направлении зоны i + 1, которое предпочтительно представляет собой конвейер, использующий керамические ролики,

- компьютерное устройство для вычисления значений Ө1Fmax, Ө1Fmin, t2min, t2max, соответствующих выражениям (1-3),

- устройство для передачи рассчитанных температур и воплощения возможных модифицирований подвода энергии в средства нагревания для получения рассчитанных температур в случае детектирования вариации излучательной способности.

Теперь изобретение будет проиллюстрировано при использовании следующих далее примеров, которые никоим образом не являются ограничивающими.

Пример 1

Были получены листы стали 22MnB5, имеющие толщину 1,5, 2 мм или 2,5 мм и характеризующиеся композицией из таблицы 1. Другие элементы представляют собой железо и примеси, присущие переработке.

Таблица 1 – Композиция стали (% (масс.))

На листы наносили предварительно нанесенное покрытие из материала Al-Si в результате непрерывного погружения в расплав. Толщина предварительно наносимого покрытия составляет 25 мкм на обеих сторонах. Предварительно нанесенное покрытие содержит 9% (масс.) Si, 3% (масс.) Fe, при этом остаток представляют собой алюминий и примеси, представляющие собой результат плавки. Коэффициент излучательной способности ε при комнатной температуре предварительно наносимого покрытия листов характеризуется равенством α= 0. После этого лист разрезали таким образом, чтобы получить стальные заготовки с предварительно наносимыми покрытиями.

Было обеспечено наличие печи, включающей три зоны, при этом установочные значения температур в данных зонах, соответственно, составляют Ө1F, Ө2F, Ө3F.

В зонах 1 и 2 в печах использовали установочные значения температур из таблицы 2. В конце зон 1 и 2 заготовку нагревали от температуры Ө2F вплоть до 900°С и выдерживали на протяжении 2 минут при данной температуре, при этом средняя скорость нагревания Va составляет 10°С/с. После извлечения из печи заготовку подвергали горячей формовке и быстро охлаждали таким образом, чтобы получить полностью мартенситную микроструктуру. Предел прочности при растяжении для полученных деталей составляет приблизительно 1500 МПа.

Кроме того, нагревание проводили в печи, включающей только одну зону, (испытание R5).

Возможное наличие плавления предварительно наносимого покрытия оценивали в различных испытаниях и представляли в таблице 2.

Испытания I1-I3 осуществляли в соответствии с условиями изобретения, испытания R1-R5 представляют собой справочные испытания, которые не соответствуют данным условиям.

Таблица 2 – Циклы нагревания и полученные результаты

Образцы, подвергнутые обработке в условиях I1-I3, соответствующих изобретению, не демонстрируют плавления предварительно наносимого покрытия.

В испытании R1 установочные значения температур Ө1F, Ө2F и продолжительность времени t1 являются теми же самыми, что и в испытании I2. Однако, поскольку продолжительность времени t2 является недостаточной в сопоставлении с условием tmin, определенным в представленных выше выражениях (3), испытывается плавление предварительно наносимого покрытия.

В испытании R2 установочное значение температуры Ө2F является большим, чем в испытании I2, а продолжительность времени t2 является недостаточной с учетом условия tmin, определенного в представленных выше выражениях (3).

В испытании R3 установочное значение температуры Θ2F является большим, чем в испытании I3, а продолжительность времени t2 является недостаточной с учетом условия tmin, определенного в представленных выше выражениях (3).

В испытании R4 даже при идентичности установочных значений температур и продолжительностей времени t1 и t2 соответствующим характеристикам из испытания I2 толщина листа является большей, чем в испытании I2, а температура Ө1В не находится в диапазоне 550-598°С. Продолжительность времени t2 является недостаточной с учетом определенного выше условия (3).

В испытании R5 нагревание проводят в печи, включающей только одну зону, а также испытывается плавление предварительно наносимого покрытия, поскольку не удовлетворяются условия изобретения.

Пример 2

Была получена первая партия заготовок с предварительно наносимыми покрытиями, включающих алюминиевое предварительно нанесенное покрытие и характеризующихся равенством α = 0. Была получена вторая партия стальных заготовок, включающих алюминиевое предварительно нанесенное покрытие и характеризующихся равенством α = 0,3. Толщина листа составляет 1,5 мм в двух случаях, при этом композиция стали и предварительно наносимого покрытия являются идентичными соответствующей композиции из примера 1. Толщина предварительно наносимого покрытия составляет 25 мкм на обеих сторонах. Две партии стальных заготовок последовательно подвергали переработке в одной и той же печи, при этом установочные значения подробно представлены в таблице 3. После этого заготовки нагревали с одной и той же средней скоростью нагревания Va 10°С/с вплоть до 900°С, выдерживали на протяжении 2 минут, а вслед за этим подвергали горячей формовке и быстро охлаждали таким образом, чтобы получить полностью мартенситную микроструктуру. Установочные условия соответствуют условиям изобретения, определенным выражениями (1-3).

Таблица 3 – Циклы нагревания для листов, характеризующихся различными значениями излучательной способности

Как это выявляет рассмотрение, несмотря на различие первоначальной излучательной способности микроструктура конечного покрытия является идентичной в горячепрессованных деталях. Таким образом, способ изобретения делает возможным получение конструкционных деталей с наносимыми покрытиями, которые обладают признаками, заключенными в пределах узкого диапазона.

Пример 3

Были получены сварные составные заготовки («ССЗ»), образованные из двух алюминированных стальных заготовок, характеризующихся различными комбинациями толщин, представленными в таблице 4. Заготовки собирали при использовании лазерной сварки. Композиция стали и предварительно наносимого покрытия была идентичной соответствующей композиции из примера 1, при этом толщина предварительно наносимого покрытия составляет 25 мкм на обеих сторонах. Заготовку ССЗ нагревали в печи при использовании установочных значений из таблицы 4.

Сваренные заготовки нагревали до 900°С со скоростью нагревания Va 10°С/с, выдерживали на протяжении 2 минут, извлекали из печи, подвергали горячей формовке и быстро охлаждали таким образом, чтобы получить полностью мартенситную микроструктуру.

Таблица 4 – Циклы нагревания для полученных в результате лазерной сварки заготовок, имеющих различные толщины

thmin

thmax = 1,5 мм

thmax = 1 мм

thmax = 2,5 мм

thmax = 2,5 мм

Подчеркнутые значения: несоответствие изобретению

Прогон I4 проводили в соответствии с изобретением, таким образом, в тонкой или толстой части сваренной заготовки плавление не происходит.

В справочных прогонах R6-R8 соотношение: thmax/thmin не соответствует изобретению.

В прогоне R6 установочные значения для печи являются теми же самыми, что и в прогоне I1. Однако, поскольку установочные значения для печи в зоне 1 не являются адаптированными к толщине 0,5 мм, в данной зоне происходит плавление данной части сварного шва.

В прогоне R7 установочные значения для печи в зоне 1 являются адаптированными к толщине 2,5 мм, но не являются адаптированными к толщине 1 мм. Таким образом, в данной зоне происходит плавление данной последней части сварного шва.

В прогоне R8 установочные значения для печи являются теми же самыми, что и в прогоне I1. Однако, поскольку установочные значения для печи в зоне 2 не являются адаптированными к толщине 2,5 мм, во время дальнейшего нагревания от Ө2F до ӨМВ происходит плавление данной части сварного шва.

Пример 4

Были получены стальные заготовки, имеющие толщину 1,5 мм и обладающие признаками, представленными в примере 1. Заготовки подвергали переработке в печи, включающей только две зоны нагревания 1 и 2. Заготовки последовательно нагревали в данных двух зонах в соответствии с параметрами из таблицы 5. После этого заготовки охлаждали непосредственно до комнатной температуры и отправляли на хранение. На данной стадии при использовании оптической эмиссионной спектроскопии с тлеющим разрядом определяли уровень содержания Mn на поверхности покрытия Mnsurf. После этого заготовки подвергали резистивному нагреванию при 900°С со средней скоростью нагревания Va 50°C/с, выдерживали на протяжении 2 минут при данной температуре, после этого подвергали горячей формовке и быстро охлаждали таким образом, чтобы получить полностью мартенситную микроструктуру. Было отмечено наличие возможного плавления во время данной стадии быстрого нагревания.

Таблица 5 – Циклы нагревания и полученные результаты

Mns

Подчеркнутые значения: несоответствие изобретению

Испытания I5 и I6 проводили в соответствии с условиями изобретения, таким образом, во время нагревания при 50°С/с какого-либо плавления не происходит. Кроме того, противокоррозионная стойкость детали, подвергнутой закалке под прессом, была удовлетворительной.

В справочном испытании R9 вследствие недостаточности соотношения Mnsurf/Mns во время нагревания при 50°С/с происходит плавление.

Таким образом, стальные детали, изготовленные в соответствии с изобретением, могут быть с выгодой использованы для изготовления конструкционных деталей или деталей систем безопасности в транспортных средствах.

Изобретение относится к области металлургии. Для исключения плавления при нагреве предварительно нанесенного на листовую сталь покрытия при одновременном обеспечении достижения высокой производительности способ включает обеспечение наличия печи, включающей N зон, при этом каждую зону печи, соответственно, нагревают при установочном значении температуры Θ1F, Θ2F, ..., ΘiF, ..., ΘNF, получение листовой стали, имеющей толщину th, равную от 0,5 до 5 мм и содержащую стальную подложку, покрытую предварительно нанесенным покрытием из алюминиевого сплава, имеющим толщину, равную от 15 до 50 микрометров, при этом коэффициент излучательной способности равен 0,15(1 + а), причем а заключен в пределах от 0 до 2,4, затем резку упомянутой листовой стали для получения стальной заготовки с предварительно нанесенным покрытием, расположение стальной заготовки в зоне печи 1 в течение времени t1, равной от 5 до 600 с, где Θ1F и t1: Θ1Fmax > Θ1F > Θ1Fmin, при этом: Θ1Fmax = (598 + AeBt1 + CeDt1) и Θ1Fmin = (550 + A’eB’t1 + C’eD’t1), причем А, В, С, D, А’, В’, С’, D’ являются такими, что А = (762е0,071th – 426e– 0,86th)(1 – 0,345α), B = (– 0,031е– 2,151th – 0,039e– 0,094th)(1 + 0,191α), C = (394е0,193th – 434,3e– 1,797th)(1 – 0,364α), D = (– 0,029е– 2,677th – 0,011e– 0,298th)(1 + 0,475α), А’ = (625е0,123th – 476e– 1,593th)(1 – 0,345α), B’ = (– 0,059е– 2,109th – 0,039e– 0,091th)(1 + 0,191α), C’ = (393е0,190th – 180e– 1,858th)(1 – 0,364α), D’ = (– 0,044е– 2,915th – 0,012e– 0,324th)(1 + 0,475α), где Θ1F, Θ1Fmax, Θ1Fmin выражено в ° Цельсия, t1 выражено в с, а th выражено в мм, перевод стальной заготовки с покрытием в зону печи 2, нагретую при установочном значении температуры Θ2F = Θ1В, и выдержку стальной заготовки с покрытием в изотермических условиях на протяжении продолжительности времени t2, при этом Θ2F и t2: t2min ≥ t2 ≥ t2max, причем: t2min = 0,95t2* и t2max = 1,05t2*, при этом: t2* = t12(– 0,0007th2 + 0,0025th – 0,0026) + 33952 – (55,52 × Θ2F), где Θ2F выражено в ° С, t2, t2min, t2max, t2* -в с, а th - мм, перевод стальной заготовки с покрытием в дальнейшие зоны (3, ..., i, …, N) печи для достижения максимальной температуры ΘМВ от 850°С до 950°С, при этом средняя скорость нагрева Va заготовки в диапазоне от Θ2F до ΘМВ составляет от 5 до 500°С/с, размещение стальной заготовки в прессе, горячую формовку заготовки для получения детали, охлаждение детали со скоростью охлаждения, обеспечивающую получение микроструктуры в стальной подложке, содержащей по меньшей мере одну мартенсит или бейнит. 4 н. и 11 з.п. ф-лы, 5 табл.

1. Способ изготовления подвергнутой закалке под прессом детали с покрытием, включающий:

обеспечение наличия печи (F), имеющей N зон, при этом N составляет не менее чем 2, причем каждую зону печи 1, 2, ... i, ..., N, соответственно, нагревают при установочном значении температуры Θ1F, Θ2F, ..., Θ iF, ..., ΘNF,

осуществление следующих далее последовательных стадий в указанном порядке:

обеспечение наличия по меньшей мере одной листовой стали, имеющей толщину th, находящуюся в пределах от 0,5 до 5 мм и содержащей стальную подложку, покрытую предварительно нанесенным покрытием из алюминиевого сплава, имеющим толщину, находящуюся в пределах от 15 до 50 микрометров, при этом коэффициент излучательной способности при комнатной температуре указанной листовой стали составляет 0,15(1 + α), где α находится в пределах от 0 до 2,4,

резка упомянутой по меньшей мере одной листовой стали для получения по меньшей мере одной стальной заготовки с предварительно нанесенным покрытием,

измерение коэффициента излучательной способности указанной по меньшей мере одной стальной заготовки с предварительно нанесенным покрытием, затем

расположение по меньшей мере одной стальной заготовки с предварительно нанесенным покрытием в зоне 1 печи на протяжении времени t1, находящейся в пределах от 5 до 600 с, при этом Θ1F и t1 являются такими, что:

Θ1Fmax > Θ1F > Θ1Fmin

при этом: Θ1Fmax = (598 + AeBt1 + CeDt1)

и Θ1Fmin = (550 + A’eB’t1 + C’eD’t1),

причем А, В, С, D, А’, В’, С’, D’ являются такими, что:

А = (762е0,071th – 426e– 0,86th)(1 – 0,345α)

B = (– 0,031е– 2,151th – 0,039e– 0,094th)(1 + 0,191α)

C = (394е0,193th – 434,3e– 1,797th)(1 – 0,364α)

D = (– 0,029е– 2,677th – 0,011e– 0,298th)(1 + 0,475α)

А’ = (625е0,123th – 476e– 1,593th)(1 – 0,345α)

B’ = (– 0,059е– 2,109th – 0,039e– 0,091th)(1 + 0,191α)

C’ = (393е0,190th – 180e– 1,858th)(1 – 0,364α)

D’ = (– 0,044е– 2,915th – 0,012e– 0,324th)(1 + 0,475α)

где Θ1F, Θ1Fmax, Θ1Fmin выражены в ° Цельсия, t1 выражено в с, а th выражено в мм,

при этом температура стальной заготовки с предварительно нанесенным покрытием на выходе из зоны 1 печи составляет Θ1В, после этого

перевод упомянутой по меньшей мере одной стальной заготовки с предварительно нанесенным покрытием в зону 2 печи, нагретую при установочном значении температуры Θ2F = Θ1В, и выдерживание стальной заготовки с предварительно нанесенным покрытием в изотермических условиях на протяжении времени t2, при этом Θ2F и t2 являются такими, что:

t2min ≥ t2 ≥ t2max,

причем: t2min = 0,95t2* и t2max = 1,05t2*,

при этом: t2* = t12(– 0,0007th2 + 0,0025th – 0,0026) + 33952 – (55,52 × Θ2F),

где Θ2F выражено в ° Цельсия, t2, t2min, t2max, t2* выражено в с, а th выражено в мм,

перевод упомянутой по меньшей мере одной стальной заготовки с предварительно нанесенным покрытием в последующие зоны (3, ..., i, …, N) печи таким образом, чтобы достичь максимальной температуры заготовки ΘМВ, находящейся в пределах от 850°С до 950°С, при этом средняя скорость нагрева Va заготовки в диапазоне от Θ2F до ΘМВ находится в пределах от 5 до 500°С/с,

перевод по меньшей мере одной нагретой стальной заготовки из печи в пресс,

горячая формовка упомянутой по меньшей мере одной нагретой стальной заготовки в упомянутом прессе таким образом, чтобы получить по меньшей мере одну деталь,

охлаждение упомянутой по меньшей мере одной детали со скоростью охлаждения для получения микроструктуры в упомянутой стальной подложке, содержащей по меньшей мере одну составную часть, выбранную из мартенсита или бейнита.

2. Способ по п. 1, в котором скорость нагрева Va находится в пределах от 50 до 100°С/с.

3. Способ по п. 1 или 2, в котором упомянутое предварительно нанесенное покрытие содержит при расчете на массу 5-11% Si, 2-4% Fe, необязательно от 0,0015 до 0,0030% Са, при этом остаток представляют собой алюминий и неизбежные примеси.

4. Способ по любому из пп. 1-3, в котором упомянутый нагрев со скоростью Va проводят путем инфракрасного нагрева.

5. Способ по любому из пп. 1-3, в котором упомянутый нагрев со скоростью Va проводят путем индукционного нагрева.

6. Способ по любому из пп. 1-5, в котором упомянутая по меньшей мере одна стальная заготовка имеет толщину, которая не является постоянной и варьируется в диапазоне от thmin до thmax, при этом соотношение thmax/thmin ≤ 1,5, при этом изготовление заготовки осуществляют в упомянутой зоне 1 печи при значениях Θ1F и t1, определяемых при th = thmin, и осуществляют в упомянутой зоне 2 печи при значениях Θ2F и t2, определяемых при th = thmax.

7. Способ по любому из пп. 1-6, в котором после выдержки по меньшей мере одной стальной заготовки с предварительно нанесенным покрытием в упомянутой зоне 2 печи и до перевода упомянутой по меньшей мере одной стальной заготовки с предварительно нанесенным покрытием в последующие зоны печи по меньшей мере одну стальную заготовку с предварительно нанесенным покрытием охлаждают до комнатной температуры таким образом, чтобы получить охлажденную стальную заготовку с нанесенным покрытием.

8. Способ по п. 7, в котором упомянутая охлажденная стальная заготовка с нанесенным покрытием характеризуется соотношением Mnsurf/Mns, находящимся в пределах от 0,33 до 0,60, при этом Mnsurf представляет собой уровень содержания Mn в мас.% на поверхности упомянутой охлажденной стальной заготовки с нанесенным покрытием, а Mns представляет собой уровень содержания Mn в мас.% в стальной подложке заготовки.

9. Способ по любому из пп. 7 или 8, в котором упомянутая скорость нагрева Va составляет более чем 30°С/с.

10. Способ по п. 9, в котором упомянутую скорость нагрева получают в результате резистивного нагрева.

11. Способ по п. 1, в котором:

обеспечено наличие множества партий заготовок, имеющих толщину th, из которых по меньшей мере одна (В1) представляет собой партию, где α = α1, и по меньшей мере одна представляет собой партию (В2), где α = α2, причем α1 ≠ α2,

упомянутую партию (В1) подвергают закалке под прессом в технологических условиях (Θ1F(α1), t1(α1), Θ2(α1), t2(α1)),

упомянутую партию (В2) подвергают закалке под прессом в технологических условиях (Θ1F(α2), t1(α2), Θ2(α2), t2(α2)),

температура и время выдержки в зонах печи (3, ..., i, ..., N) являются идентичными для (В1) и (В2).

12. Способ по п. 1 или 11, в котором после резки упомянутой по меньшей мере одной листовой стали и до расположения упомянутой по меньшей мере одной стальной заготовки с предварительно нанесенным покрытием в упомянутой зоне 1 печи измеряют излучательную способность упомянутой стальной заготовки с предварительно нанесенным покрытием при комнатной температуре.

13. Охлажденная стальная заготовка с покрытием, изготовленная способом по п. 7, характеризующаяся соотношением Mnsurf/Mns, находящимся в пределах от 0,33 до 0,60, при этом Mnsurf представляет собой уровень содержания Mn в мас.% на поверхности упомянутой охлажденной стальной заготовки с покрытием, а Mns представляет собой уровень содержания Mn в мас.% в стальной подложке заготовки.

14. Устройство для нагрева партий заготовок для изготовления из нагретых заготовок деталей, подвергаемых закалке под прессом, содержащее:

устройство для измерения в режиме реального времени первоначальной излучательной способности партий заготовок при комнатной температуре до нагрева, расположенное до печи (F), которое содержит источник инфракрасного излучения, направленный к заготовкам, для которых определяют характеристики, и датчик, воспринимающий отраженный поток таким образом, чтобы измерить отражательную способность,

печь (F), включающую N зон, при этом N составляет не менее чем 2, причем каждая зона печи 1, 2, ..., i, ..., N содержит средства нагрева (Н1, Н2, ..., Нi, ..., HN) для независимой установки температуры Θ1F, Θ2F, ..., ΘiF, ..., ΘNF в пределах каждой зоны печи,

устройство для непрерывного и последовательного перевода заготовок из каждой зоны i в направлении зоны i + 1;

компьютерное устройство для вычисления значений Θ1Fmax, Θ1Fmin, t2min, t2max, указанных в п. 1,

устройство для передачи рассчитанных температур в средства нагрева (Н1, Н2, ..., Hi, ..., HN) и для осуществления необходимого изменения подвода энергии в упомянутых средствах нагрева для получения указанных рассчитанных температур при обнаружении отклонений в отражательной способности.

15. Применение стальных деталей, изготовленных способом по любому из пп. 1-12, для изготовления конструкционных деталей или деталей систем безопасности транспортных средств.

| ПОКРЫТЫЕ СТАЛЬНЫЕ ПОЛОСЫ, СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ, СПОСОБЫ ИХ ПРИМЕНЕНИЯ, ШТАМПОВАННЫЕ ЗАГОТОВКИ, ИЗГОТОВЛЕННЫЕ ИЗ НИХ, ШТАМПОВАННЫЕ ИЗДЕЛИЯ, ИЗГОТОВЛЕННЫЕ ИЗ НИХ, И ПРОМЫШЛЕННЫЕ ТОВАРЫ, СОДЕРЖАЩИЕ ТАКОЕ ШТАМПОВАННОЕ ИЗДЕЛИЕ | 2006 |

|

RU2395593C1 |

| DE 102011053634 B3, 21.03.2013 | |||

| ГОРЯЧЕШТАМПОВАННАЯ ВЫСОКОПРОЧНАЯ ДЕТАЛЬ, ИМЕЮЩАЯ ПРЕВОСХОДНОЕ АНТИКОРРОЗИЙНОЕ СВОЙСТВО ПОСЛЕ ОКРАШИВАНИЯ, И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2563421C2 |

| ГАЛЬВАНИЗИРОВАННЫЙ СТАЛЬНОЙ ЛИСТ ДЛЯ ФОРМОВКИ В ГОРЯЧЕМ СОСТОЯНИИ | 2013 |

|

RU2603762C2 |

Авторы

Даты

2020-03-04—Публикация

2017-12-08—Подача