Изобретение относится к измерительной технике, а именно к способам определения жесткости пружины.

Известен способ контроля наличия дефектов пружины, по которому деформируют пружину до первого и затем до второго заданных значений длины, приращение усилия деформации измеряют весовым методом, делят приращение усилия на соответствующую деформацию пружины, полученное расчетом значение частного (жесткости) сравнивают с техническими требованиями и классифицируют пружины по группам годности.

Недостаток способа состоит в низкой производительности из-за использования сложного в настройке весового устройства и высокой вероятности ошибок при расчете показателя жесткости.

Известен также способ контроля наличия дефектов пружины, по которому испытываемую пружину подвергают сжатию посредством эталонной пружины до первого и второго значений длины, приращение потребного для этого усилия определяют с помощью эталонной пружин и по нему судят о наличии дефектов пружины по жесткости.

Недостатком способа является снижение точности контроля из-за отсутствия данных об оптимальных режимах испытания, в частности, соотношения жесткости эталонной пружины с минимально допустимой жесткостью испытуемой пружины, записанной в технических требованиях, а также условиях для заключения о наличии или отсутствии дефектов пружины.

Целью изобретения является повышение точности контроля наличия дефектов пружины.

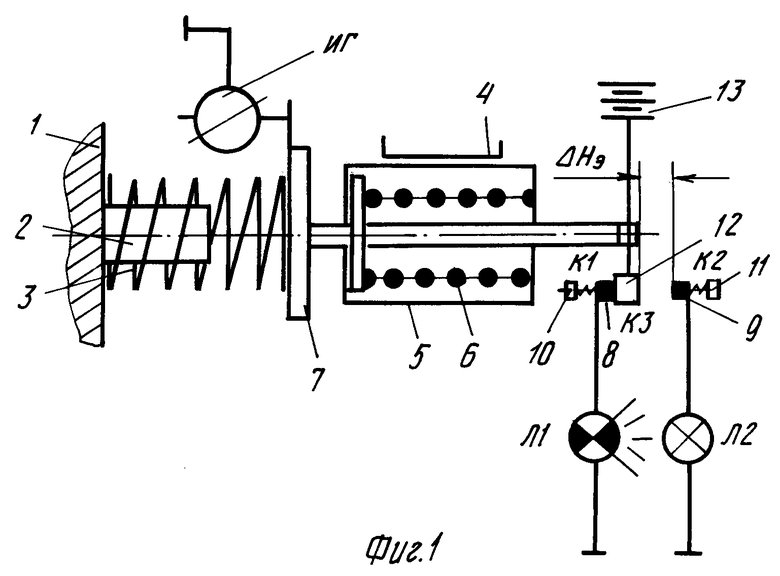

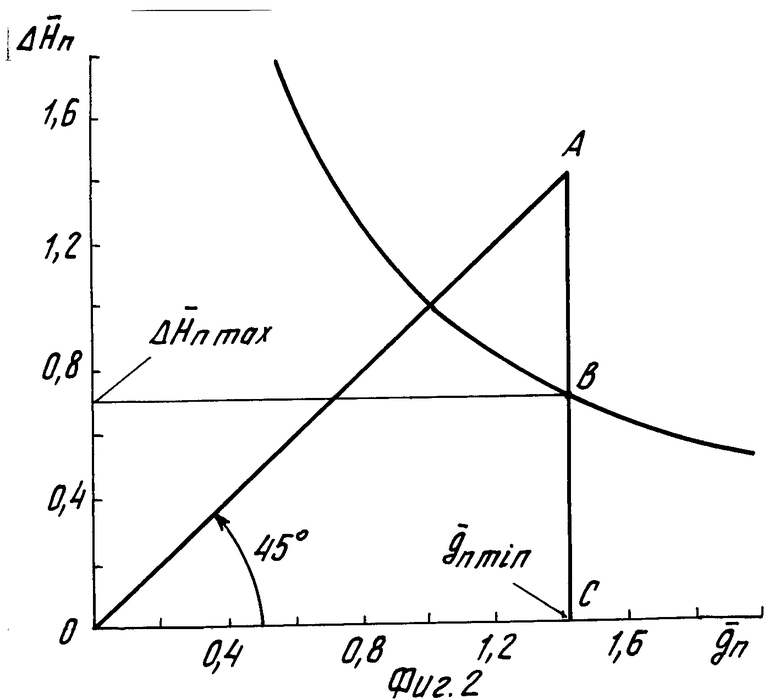

На фиг. 1 приведена принципиальная схема осуществления способа в исходном состоянии; на фиг. 2 - график.

Устройство содержит упор 1 с оправкой 2, на которую устанавливают испытуемую пружину 3, направляющие 4, по которым перемещается подвижный шток 5 с эталонной пружиной 6 и пуансоном 7, измеритель деформации испытываемой пружины, выполненный, например, в виде индикаторной головки часового типа ИГ, измеритель деформации эталонной пружины 6, состоящий из неподвижных контактов 8 и 9, закрепленных с помощью регулировочных винтов 10 и 11 на штоке 5, и подвижного контакта 12, подключающего фотоиндикаторы Л1 и Л2 к источнику питания током 13.

Способ контроля наличия дефектов пружины реализуется на устройстве следующим образом.

На упоре 1 посредством оправки 2 устанавливают испытуемую пружину 3, перемещают в направляющих 4 шток 5 с эталонной пружиной 6 и воздействуют этой пружиной через пуансон 7 на пружину 3, изменяя ее длину на величину ΔHп, начало измерения которой совпадает с моментом размыкания контакта 8 и погасания фотоиндикатора Л1, а окончание измерения - с моментом замыкания контакта 9 и загорания фотоиндикатора Л2, что соответствует деформации эталонной пружины на заданное значение ΔНэ, равное пути подвижного контакта 12.

При контроле наличия дефектов пружины используют эталонную пружину с жесткостью, выбираемой из соотношения gпminдоп.= 1,414 gэ, где gпmin.доп. - минимально допустимая жесткость испытываемой пружины, а контроль осуществляют при соблюдении условия ΔHп ≅0,707Δ Hэ.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения жесткости пружины | 1989 |

|

SU1758473A1 |

| Способ определения жесткости пружины | 1989 |

|

SU1629798A1 |

| СПОСОБ ПРОВЕРКИ ГИДРАВЛИЧЕСКОЙ ПЛОТНОСТИ ПЛУНЖЕРНОЙ ПАРЫ | 1991 |

|

RU2006659C1 |

| СПОСОБ ИСПЫТАНИЯ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ НА КОНТАКТНУЮ УСТАЛОСТЬ | 2003 |

|

RU2253112C2 |

| Автомат для контроля винтовых цилиндрических пружин сжатия | 1976 |

|

SU623118A1 |

| КОПИРОВАЛЬНОЕ УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ КУЛАЧКОВОГО ВАЛА ПРИ РЕМОНТЕ | 1995 |

|

RU2078671C1 |

| Способ определения гидравлической плотности распылителя форсунки | 1982 |

|

SU1048157A1 |

| УСТРОЙСТВО ДЛЯ ОБКАТКИ ТОПЛИВОВПРЫСКИВАЮЩЕГО НАСОСА | 1994 |

|

RU2076943C1 |

| Способ оценки технического состояния плунжерной пары насосной секции распределительного топливного насоса с дозатором | 1989 |

|

SU1717858A1 |

| Способ контроля качества узла соединения керамического обтекателя | 2018 |

|

RU2697858C1 |

Изобретение относится к измерительной технике. Целью изобретения является повышение точности контроля. Способ контроля наличия дефектов пружины заключается в том, что испытываемую и эталонную пружины устанавливают последовательно, испытываемую пружину подвергают сжатию посредством эталонной пружины заданной жесткости gэ и определяют ее деформацию ΔHэ, по которой судят о наличии дефектов, при этом используют эталонную пружину с жесткостью, выбираемой из соотношения gH.min.доп= 1,414·gэ, где gH.min.доп - минимально допустимая жесткость испытываемой пружины, а контроль о наличии или отсутствии дефектов осуществляют при соблюдении условия ΔHи≅ 0,707 ΔHэ, где ΔHи - деформации испытываемой пружины. 2 ил.

СПОСОБ КОНТРОЛЯ НАЛИЧИЯ ДЕФЕКТОВ ПРУЖИНЫ, по которому испытываемую и эталонную пружины устанавливают последовательно, испытываемую пружину подвергают сжатию посредством эталонной пружины заданной жесткости gэ и определяют ее деформацию ΔHэ, по которой судят о наличии дефектов, отличающийся тем, что, с целью повышения точности контроля, используют эталонную пружину с жесткостью, выбираемой из соотношения gHminдоп = 1,414 gэ, где gHminдоп- минимально допустимая жесткость испытываемой пружины, а контроль о наличии или отсутствии дефектов осуществляют при соблюдении условия ΔHп ≅ 0,707ΔHэ, где ΔHп - деформация испытываемой пружины.

| Устройство для определения жесткости пружин | 1980 |

|

SU938079A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-02-20—Публикация

1990-01-02—Подача