Изобретение относится к области контроля качества материалов и изделий и может применяться в рельсоиспытательных центрах и лабораториях на ведущих металлургических предприятиях, производящих рельсы, или на экспериментальной базе соответствующих подразделений НИИ и вузов транспортного профиля для оценки сопротивляемости рельсов контактно-усталостному разрушению, вызываемому высокочастотными динамическими составляющими взаимодействия колеса и рельса, которые проявляются при значительных (120-160 км/ч и более) скоростях движения.

Известен способ оценки выносливости рельсовой стали [1], который позволяет на лабораторной установке воспроизвести контактные повреждения рельсов, возникающие в условиях эксплуатации. Принцип, положенный в основу конструктивного воплощения способа, состоит в следующем. Имитация силового воздействия, которое испытывает в эксплуатации материал в приповерхностной зоне головки рельса, реализуется качением нажимных роликов по испытуемому ролику-образцу; при этом нажимные ролики исполнены в двух конфигурациях (с коническим и прямоугольным профилями в сечении). При качении первого ролика по образцу образуется участок активной пластической деформации. Следующий за первым второй нажимной ролик не позволяет деформации развиваться в сторону поверхности катания образца, смещает металл вновь на кромку сопряжения с конической поверхностью первого нажимного ролика и образует на ней наплыв. При этом между наплывом и боковой гранью образца образуется трещина усталости, развивающаяся под некоторым углом к плоскости катания образца. Такой вид дефекта, по мнению авторов [1], аналогичен дефекту 11, встречающемуся на рельсах в прямых участках пути. При дальнейшем обкатывании испытуемого ролика в выкружке под действием нормальных и касательных сил появляются повреждения. Эти повреждения представляют собой развивающиеся во времени выкрашивания в области значительной пластической деформации. Такой вид дефекта (также согласно [1]) аналогичен дефекту 11.2 упорной нити кривых малых радиусов.

Известный способ, которому присущи недостатки как по методике воспроизведения дефекта, так и по оценке контактной выносливости рельсовой стали, вызывает ряд возражений. Прежде всего, распределение контактных напряжений в ролике-образце будет отличаться от распределения напряжений, отвечающего эксплуатационным условиям.

Кроме того, вырезка испытуемого ролика приводит к тому, что испытывается не тот поверхностный слой металла, который активно работает в пути, а испытания проходят слои, лежащие на разной глубине под поверхностью катания. При этом в момент нагрузки направление прокатки составляет с направлением действующих сил углы, распределенные в диапазоне от 0 до 90° , что также не отвечает реальным условиям эксплуатации.

Для достижения соответствия результатов лабораторных испытаний к поведению материала в путевых условиях необходимо приблизить способ нагружения испытуемых образцов к характеру нагружения рельсов в пути. Кроме того, испытание должно обеспечивать выделение вклада высокочастотных составляющих динамического взаимодействия колеса и рельса. Испытание рельсов на экспериментальном кольце, наиболее приближенное к путевым условиям, не решает данный вопрос не только вследствие значительных материальных и энергетических затрат, но и в техническом отношении - из-за невозможности выделения влияния фактора высоких частот среди прочих вредных воздействий динамических составляющих.

Наиболее близок к заявляемому способ [2], в котором образцы, вырезанные из головки рельсов в продольном направлении, уложены по периметру диска. Они обкатываются нажимными роликами, что позволяет моделировать работу рельсов упорной нитки в криволинейном участке пути. Критерием сравнительной оценки стойкости рельсов к образованию дефектов контактной усталости служит появление выщербин и развитие их до глубоких выколов. Как показали испытания образцов, изготовленных из головки рельса 65, дефект 11.2 воспроизводился в течение 70 ч (после 5,5· 105 циклов нагружения), что в сотни раз меньше сроков появления первых признаков дефектов на рельсах, находящихся в эксплуатации.

Наряду с преимуществами указанный способ-прототип имеет и недостаток. Вырезкой образца стали из головки рельса фактически нарушается подобие по соответствию динамики напряженно-деформированного состояния материала в образце реальным условиям изменения данного состояния при воздействии колес подвижного состава на путь. Это различие становится особенно существенным при высоких скоростях движения. Поскольку тенденция повышения скоростей (до 140 км/ч и более) на ряде магистралей в настоящее время сохраняется, невозможность удовлетворить в рамках обсуждаемого способа подобию в отношении воспроизводимости вклада высокочастотных составляющих механического воздействия колеса на рельс значительно снижает ценность способа.

Следует отметить, что качение колеса по рельсу с высокой скоростью может трактоваться с позиций квазиударного взаимодействия [3-5]. Подобные скоростные режимы существенно трансформируют спектральный состав силового воздействия колеса на головку рельса и изменяют условия работы материала. Активность процесса будет определяться вкладом волнового интерференционного процесса и значительным ростом числа циклов нагружения, испытываемого материалом, при сопоставимом по порядку величины времени действия динамической нагрузки на площадь пятна контакта со временем, за которое волна пересекает удвоенную высоту рельса. Это обстоятельство ставит под сомнение квазистатический подход к задаче и дает основание для поиска резонансов, определяющих развитие системы внутренних дефектов, вследствие установления знакопеременного цикла напряжений, которому сопутствует интенсивная диссипация энергии. Фактически способ [2] был бы недалек от реализации такой возможности, однако при его использовании вместо натурного рельса брались образцы меньшего сечения, вырезанные из головки рельса, что приводило к режиму нагружения рельсовой стали, отличному от эксплуатационного.

Задачей изобретения является повышение достоверности контроля опытных рельсов на опасность возникновения контактно-усталостных дефектов, вызываемых вкладом высокочастотных составляющих в динамическое взаимодействие колеса и рельса, который проявляется при высоких скоростях движения состава.

Сущность изобретения состоит в том, что испытуемые образцы обкатывают нажимными роликами в продольном направлении до появления на поверхности образца выщербин, а также глубоких выколов, при этом в качестве образцов используют опытные рельсы, а диаметр нажимного ролика выбирают из условия равенства кратности уменьшения линейного размера площадки контакта ролика с рельсом по оси последнего в сравнении с соответствующим размером, отвечающим эксплуатационным условиям, и кратности уменьшения скорости качения ролика по отношению к скорости качения колеса по рельсу в эксплуатации.

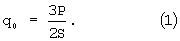

Имитация квазиударного воздействия на рельс может быть осуществлена и в лабораторных условиях при значительно меньшей скорости качения колеса по сравнению с натурными условиями, если удовлетворить соотношению: кратность уменьшения скорости качения равна кратности уменьшения пятна контакта колеса и рельса. В соответствии с представлениями, изложенными в [6, 7], можно принять, что контур поверхности упругого контакта железнодорожного колеса и головки рельса имеет форму эллипса. При этом максимальное сжимающее напряжение, которое развивается в центре эллипса, равно

Здесь Р - сила сдавливания двух цилиндров, a S - площадь эллипса, равная π ab, где а - большая полуось эллипса, b - малая полуось эллипса.

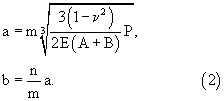

Значения а и b могут быть определены по формулам

Здесь ν - коэффициент Пуассона, Е - модуль упругости;

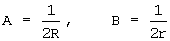

в случае R>r,

в случае R>r,

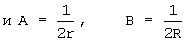

при r>R, (см. [6])

при r>R, (см. [6])

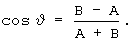

где R - радиус колеса по кругу катания, r - радиус поверхности катания головки рельса. Значения m и n находятся из таблицы при известном значении угла θ , который определяют из условия

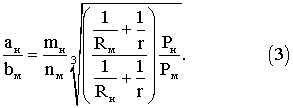

В принятых здесь обозначениях, при переходе от случая R>r (характерного для соотношения радиусов кривизны поверхностей катания колеса и головки рельса в натурных условиях) к случаю r>R (отвечает модельному варианту) в качестве полуоси контактной площадки, совпадающей по направлению с осью рельса, вместо параметра а следует использовать параметр b. В итоге, если записать выражения (2) дважды: для взаимодействия колеса и рельса в натурных, эксплуатационных условиях, пометив при этом соответствующие параметры индексами “н”, и для взаимодействия колеса и рельса в модельных условиях, используя в этом случае индекс “м”, - нетрудно получить соотношение

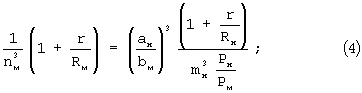

Перепишем (3) таким образом, чтобы в правой части остались только известные величины (значения которых задаются при реализации способа),

при этом величину aн/bм, которая представляет собой кратность уменьшения линейного размера площадки контакта ролика с рельсом по оси последнего по сравнению с соответствующим размером площадки контакта вагонного колеса с рельсом (т.е. соответствующим размером, отвечающим эксплуатационным условиям), приравняем величине ν /ν м - кратности уменьшения скорости качения ролика по отношению к скорости качения колеса по рельсу в процессе эксплуатации (ν - скорость качения колеса, ν м - скорость качения нажимного ролика).

В испытаниях имитируется эксплуатационный скоростной режим ν =120 км/ч, скорость качения нажимного ролика (определяемая конструктивными возможностями стенда) задана равной ν м=4 м/с. Таким образом, имеем отношение ν /ν м=33,3(3)/4=8,3(3)=aн/bм (данная величина представляет собой кратность уменьшения скорости качения ролика по отношению к скорости качения колеса по рельсу в эксплуатации). При заданной нагрузке на нажимной ролик Рм=4 кН, что меньше динамической нагрузки Pн колеса порожнего грузового вагона примерно в 30 раз (принимаем Рн≈120 кН), и одинаковых радиусах головок опытного рельса и рельса в эксплуатации r≈ 0,3 м (для упрощения примера в качестве образца взят опытный рельс с обкатанной головкой), из соотношения (4) можно найти радиус Rм и диаметр Dм нажимного ролика.

Комбинация параметров, представленная в левой части (4), обозначена через С. Величину mН, входящую в правую часть (4), находят по таблице, приведенной на стр. 4 (радиус вагонного колеса Rн=0,475 м): mн≈18,77. Строится таблица, в которую, задаваясь различными значениями угла θ , вносятся значения n и рассчитанные с помощью формул стр. 4 значения Rм(θ ), а также параметра С, как функции θ . Из условия равенства величины С(θ ) рассчитанному выше значению правой части соотношения (4), можно получить (с помощью экстраполяции графическим или другим способом) искомое значение Rм - то есть здесь С(θ )≈ 18,77, откуда θ ≈ 53° , чему соответствует Rм≈0,073 м. Таким образом, для значений параметров, выбранных в рассматриваемом примере, получаем диаметр нажимного ролика, равный Dм≈14,6 см.

Повышение нагрузки на ролик против заданной выше в 1,5 раза, Rм=6 кН, приводит к уменьшению рассчитываемого по данному способу диаметра нажимного ролика до уровня Dм≈11 см.

Если в основу конструкции испытательною стенда положен принцип однонаправленного движения роликов вдоль рельса, траектория их качения с одинаковой скоростью является достаточно протяженной (до 1 м и более); в ходе испытаний производят наблюдения поверхностного состояния головки опытного рельса в зоне этой траектории. Испытания проводят до возникновения на поверхности рельса контактно-усталостных дефектов типа 11.2 (по классификации дефектов рельса НТД/ЦП-1-93). В каждом испытании фиксируется количество циклов прохода нажимного ролика по рельсу, которое и является величиной, позволяющей сравнивать стойкость рельсов, изготовленных, например, из различающихся по химическому составу или термообработке сталей, к возникновению контактно-усталостных дефектов.

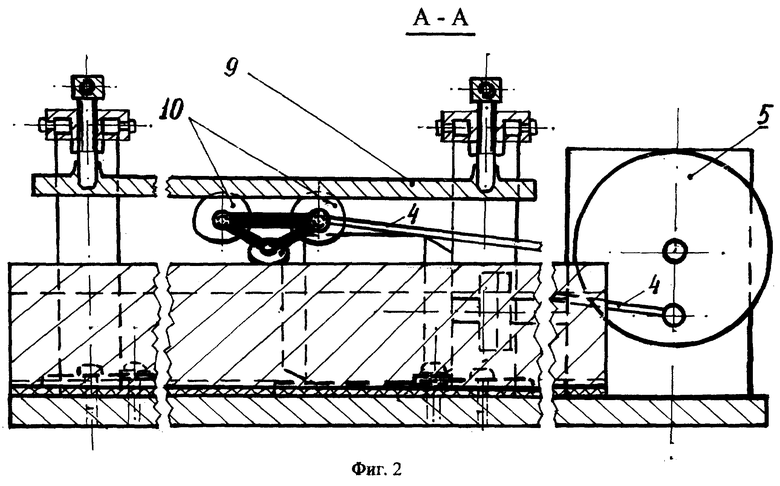

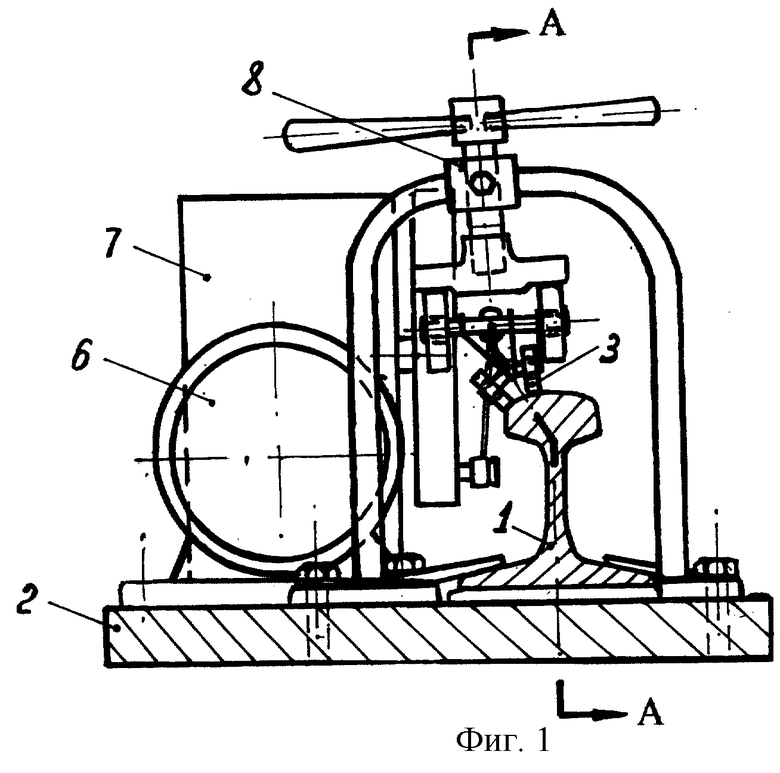

Осуществление предлагаемого способа при использовании конструкции стенда с реверсивным принципом движения поясняется с помощью чертежа, где на фиг.1 изображен вариант схемы испытательного устройства, а на фиг.2 приведен разрез А-А фиг.1.

По поверхности опытного рельса 1, покоящегося на основании 2, осуществляют движение нажимных роликов 3, имитирующее воздействие железнодорожного колеса с ребордой на верхнюю и боковую поверхности головки, характерное для контакта колеса и рельса в криволинейных участках пути. Движение нажимных роликов имеет реверсивный характер благодаря приводу через шток 4 от маховика 5, приводимого во вращение с помощью двигателя 6 и редуктора (коробки перемены скоростей) 7, а силовое воздействие нажимных роликов на поверхность рельса передают от нагружающего устройства 8 через нажимной брус 9 и направляющие ролики 10. Таким образом, воздействие нажимных роликов на испытуемую поверхность головки рельса 1 циклически повторяют вплоть до возникновения контактно-усталостных дефектов тина 11.2. Конструкция механического узла испытательного устройства, функционально объединяющего между собой нажимные 3, направляющие 10 ролики и шарнирную связь со штоком 4, и конструкция рамы нагружающего устройства 8 позволяют варьировать места контакта нажимных роликов с поверхностью испытуемого образца, в том числе, снимать силовое воздействие нажимных роликов на боковую поверхность головки (на схеме условно не показано).

Предлагаемый способ позволяет сравнивать стойкость рельсов, изготовленных, например, из стали, различающейся по химическому составу, или подвергнутых различной термической обработке, к возникновению контактно-усталостных дефектов. Такое сопоставление проводят при заданных скоростном режиме (то есть при одной и той же скорости вращения вала маховика), силовом воздействии нажимных роликов и условиях их контактирования с поверхностью образца. При необходимости оценки влияния динамических параметров взаимодействия пары “колесо - рельс” в более широком диапазоне их изменения на сопротивляемость рельса контактно-усталостному разрушению дополнительно к указанному для образцов каждой серии (с близкими исходными характеристиками) проводят испытания в различных скоростных режимах, задавая в каждом испытании, кроме скорости качения, также определенные величину нагрузки Р и места контакта нажимных роликов с поверхностью образца. Проведение серии испытаний с различными задаваемыми нагрузками на нажимной ролик позволит построить зависимость амплитуды напряжений от числа циклов до разрушения, что в значительной степени расширит область приложения результатов испытаний. Например, после верификации данных о развитии контактной усталости в головке рельса, полученных настоящим способом, путем сравнения с результатами соответствующих испытаний на экспериментальном кольце, предлагаемый способ может быть использован и для целей количественного прогнозирования эксплуатационной стойкости рельсов.

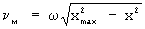

При реализации способа на основе реверсивного принципа качение нажимных роликов по рельсу фактически происходит с изменяющейся скоростью (в диапазоне от 0, в точках поворота, до некоторой предельной скорости в центре, определяемой заданной скоростью вращения маховика). Таким образом, по месту возникновения дефектов типа 11.2 на поверхности головки рельса при такой схеме испытания нетрудно определить скорость качения роликов 3, при которой они возникли, если использовать формулу

(где х - координата дефекта, отсчитываемая от центральной точки траектории качения; ω - угловая скорость вращения маховика; хmax - полудлина траектории качения, - отвечает координате точки поворота). Однако, несмотря на переменную скорость качения, во-первых, ее значение на центральном достаточно протяженном участке траектории качения мало отличается от максимального (при большом радиусе маховика), а, во-вторых, и в реверсивном варианте схемы испытаний существует ряд принципиальных возможностей обеспечить подобие с точки зрения развивающегося вибрационного процесса в поперечном сечении рельсового образца почти для всей длины траектории качения. С этой целью, например, можно предусмотреть в конструкции нагружающего устройства 8 (а, возможно, и нажимного бруса 9) соответствующее снижение нагрузки Рм при удалении ролика от центра траектории (это должно быть увязано с дополнительными вертикальными положительными и отрицательными усилиями, передаваемыми штоком 4 от маховика 5), что открывает дополнительные перспективы более всесторонней оценки влияния скоростного фактора на результат испытаний.

При испытаниях новых рельсов осесимметричное воздействие нажимного ролика будет осуществляться на поверхность головки радиусом 0,5 м (напр., рельсов Р65), тогда при тех же силовых и геометрических параметрах, которые использовались в приведенном выше примере выполнения способа (ν =120 км/ч, ν м=4 м/с, Рм=4 кН), получаем значение Rм≈0,085 м. Если же при этом увеличить имитируемую скорость до ν =140 км/ч, то радиус нажимного ролика требуется снизить до Rм≈0,064 м (Dm≈12,8 см). Из приведенных сравнительных оценок следует, что приемлемый выбор скоростного режима в процессе испытаний в значительной мере может быть отнесен на усмотрение конструкторов испытательного стенда, при условии выполнения требований к достаточности уровня силового воздействия на нажимной ролик.

Использование для имитации воздействия движущегося колеса нажимных роликов диаметром 32-34 мм при нагрузке на колесо 100 Н позволяло в опытах на рельсе Р65, уже начиная со скоростей качения 1,5-2 м/с, получать развитие вибрационного процесса в поперечном сечении рельса с существенным вкладом частот порядка 10 кГц.

Частотные характеристики вибрационного процесса, развивающегося в поперечном сечении рельса, при испытаниях по данному способу будут в значительно большей мере соответствовать частотным характеристикам вибраций, возникающих в поперечном сечении рельса в путевых условиях при скоростях подвижного состава, имитируемых при испытаниях, в том числе, скоростях более высоких по сравнению со способом, взятым в качестве прототипа. Это объясняется использованием в настоящем способе в качестве опытных образцов рельсов в натуральную величину, тогда как уменьшение их размеров, как и полный отказ от соблюдения формы, существенно ограничивает принципиальную возможность воспроизведения в испытательном режиме отмеченных выше особенностей вибрационных процессов, присущих эксплуатационным условиям с указанными скоростями. Поскольку затухание этих колебаний весьма мало, даже при указанных небольших нагрузках на колесо может иметь место действие опасного фактора (мало учитываемого в традиционных подходах к испытанию качества рельсов), резко усиливающего жесткость динамического воздействия на материал. Данным фактором является значительный рост фактического числа циклов нагружения, которому подвергается материал рельса в поверхностной зоне головки в сравнении с известными видами испытаний, вследствие чего происходит снижение сопротивляемости рельсовой стали контактно-усталостному разрушению.

Литература

1. Кислик В.А. и Кармазин А.И. Метод оценки контактной прочности рельсовой стали // Заводская лаборатория, 1964, № 12. - С.1497-1499.

2. Грдина Ю.В., Котов А.В. Искусственное воспроизведение дефекта контактной усталости в образцах, вырезанных из головок рельсов // Изв. вузов. Черная металлургия, 1965, № 6. - С.148-150.

3. Мелентьев Л.П. О некоторых особенностях взаимодействия пути и подвижного состава при повышении скоростей движения поездов / Труды ВНИИЖТ, вып.614 “Работа железнодорожного пути при обращении грузовых поездов со скоростями 90-100 км/ч”. - М.: Транспорт, 1979. - С.33-38.

4. Теодорович С.Б., Кулаков С.М., Муравьев В.В. Активные технические системы на основе материалов и конструкций с управляемыми свойствами // Изв. вузов. Черная металлургия, 2001, № 2. - С.63-68.

5. Теодорович С.Б., Филин А.Н. Роль динамического фактора в испытаниях качества железнодорожных рельсов // Актуальные проблемы производства рельсов / Под ред. В.Е. Громова. - Новокузнецк: СибГИУ, 2001. - С.139-146.

6. Беляев Н.М. Сопротивление материалов. - М.: Физматгиз, 1962. - C.152-157.

7. Шахунянц Г.М. Железнодорожный путь: Учебник для вузов ж.-д. трансп. - М.: Транспорт, 1987. - 479 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ НА ЗНАКОПЕРЕМЕННЫЙ ИЗГИБ И ПЕРЕМЕННЫЕ КОНТАКТНЫЕ НАПРЯЖЕНИЯ | 1992 |

|

RU2091751C1 |

| Способ калибровки диагностической системы для оценки технического состояния подвижного состава | 2019 |

|

RU2716374C1 |

| ПОПЕРЕЧНЫЙ ПРОФИЛЬ ПОВЕРХНОСТИ КАТАНИЯ ПОДРЕССОРЕННОГО БАНДАЖА КОЛЕСА КОЛЕСНОЙ ПАРЫ | 2011 |

|

RU2522225C2 |

| Профиль поверхности обода колес пассажирских вагонов | 2017 |

|

RU2661183C1 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ КРЕСТОВИНЫ СТРЕЛКИ | 2004 |

|

RU2351498C2 |

| РЕЛЬСОВАЯ СТАЛЬ С ПРЕВОСХОДНЫМ СОЧЕТАНИЕМ ХАРАКТЕРИСТИК ИЗНОСОСТОЙКОСТИ И УСТАЛОСТНОЙ ПРОЧНОСТИ ПРИ КОНТАКТЕ КАЧЕНИЯ | 2009 |

|

RU2459009C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ОБОДА КОЛЕСА РЕЛЬСОВЫХ ТРАНСПОРТНЫХ СРЕДСТВ | 2012 |

|

RU2487001C1 |

| СТЫКОВАЯ НАКЛАДКА К ЖЕЛЕЗНОДОРОЖНЫМ РЕЛЬСАМ | 1996 |

|

RU2098535C1 |

| ПРОФИЛЬ ЖЕЛЕЗНОДОРОЖНОГО КОЛЕСА | 2011 |

|

RU2454331C1 |

| ПУТЬ НА КРИВОЛИНЕЙНОМ УЧАСТКЕ | 1990 |

|

RU2011724C1 |

Изобретение относится к области контроля качества материалов и изделий для оценки сопротивляемости рельсов контактно-усталостному разрушению, вызываемому высокочастотными динамическими составляющими взаимодействия колеса и рельса, которые проявляются при высоких скоростях движения. Способ испытания железнодорожных рельсов на контактную усталость заключается в том, что испытуемые образцы рельсовой стали обкатывают нажимными роликами в продольном направлении до появления на поверхности образца выщербин, а также глубоких выколов. В качестве образцов используют опытные рельсы. Диаметр нажимного ролика выбирают из условия равенства кратности уменьшения линейного размера площадки контакта ролика с рельсом по оси последнего по сравнению с соответствующим размером, отвечающим эксплуатационным условиям, и кратности уменьшения скорости качения ролика по отношению скорости качения колеса по рельсу в эксплуатации. Изобретение позволяет повысить достоверность контроля опытных рельсов на опасность возникновения контактно-усталостных дефектов, вызываемых вкладом высокочастотных составляющих в динамическое взаимодействие колеса и рельса, который проявляется при высоких скоростях движения состава. 2 ил., 2 табл.

Способ испытания железнодорожных рельсов на контактную усталость, заключающийся в том, что испытуемые образцы рельсовой стали обкатывают нажимными роликами в продольном направлении до появления на поверхности образца выщербин, а также глубоких выколов, отличающийся тем, что в качестве образцов используют опытные рельсы, а диаметр нажимного ролика выбирают из условия равенства кратности уменьшения линейного размера площади контакта ролика с рельсом по оси последнего по сравнению с соответствующим размером, отвечающим эксплуатационным условиям, и кратности уменьшения скорости качения ролика по отношению к скорости качения колеса по рельсу в эксплуатации.

| Грдина Ю.В | |||

| и др | |||

| Искусственное воспроизведение дефекта контактной усталости в образцах, вырезанных из головок рельсов | |||

| Изв | |||

| Вузов, Черная металлургия, 1965, №6, с.148-150 | |||

| МАШИНА ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ НА ЗНАКОПЕРЕМЕННЫЙ ИЗГИБ И ПЕРЕМЕННЫЕ КОНТАКТНЫЕ НАПРЯЖЕНИЯ | 1992 |

|

RU2091751C1 |

| Способ износоусталостных испытаний материалов | 1990 |

|

SU1778620A1 |

| Устройство для сушки белья | 1990 |

|

SU1772267A1 |

Авторы

Даты

2005-05-27—Публикация

2003-07-21—Подача