Изобретение относится к металлур-т гии, а именно к листопрокатному производству, и может быть использовано, в автоматизированных системах управления технологическими процессами для контроля полосового и ленточного проката.

Цель изобретения - повышение дос- .товерности в определении положения лварного шва за счет улучшения помехоустойчивости .

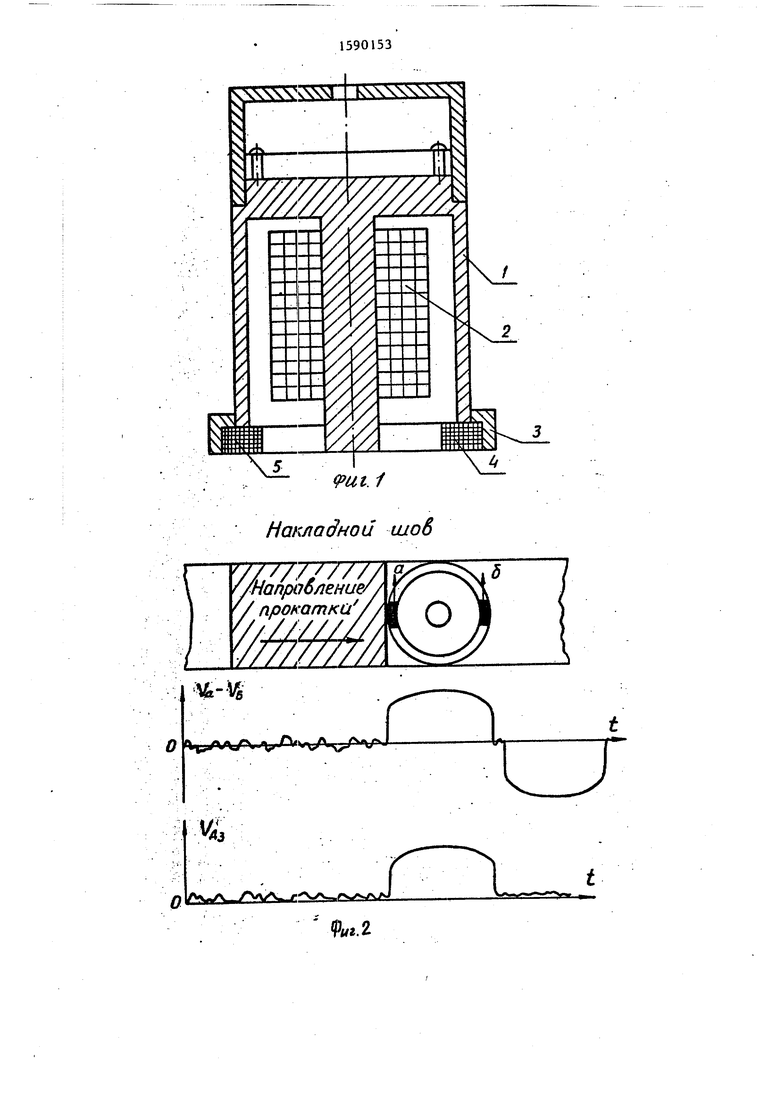

На фиг.1 изображен датчик предложенного устройства, разрез; на фиг.2 и. 3 - диaгpaм ы выходного сигнала; устройства при-(определении накладногой сварного шва соответственно; на фиг.4 - блок-схема устройства.

Устройство содержит броневой цилиндрический магнитопровод 1, на цент -. ральном стержне которого установлена намагничивающая катушка 2. Под внешним полюсом магнитопровода размещены . защищенные немагнитной крьш1кой 3 две измерительные катушки 4 и 5, установленные на диаметральной оси и . включенные меящу собой последователь-, но-встречно. Внутренняя полость магнитопровода 1 залита эпоксидным компаундом с кварцевым наполнителем.

СЛ о:

Устройство работает 1леду зщим образом. .

В металле возбуждается круговой рядиально направленный магн 1тный , поток Ф, Согласно закону магнитостатики ;

tcv F+V-i. (1)

где Zj, Zfif соответств€ нно комштексные магнитные сопротивления маг- нитопроводг, воздушного зазора (Р между датчиком и контр олиру€ .мым материалом;

I - намагничива.кицая сила катушки 2. Если длина магнитной силов ой линии в листе 1, а S - поперечное сечение листа через которое проходит магнитный поток, то величина магнитного сопротивления контролируемого материала зависит от толщины металла

л .

|u

1

M SВ

н

f/-h -b

(2)

h - толщина металла;

b ширина сечения металла,

через которое проходит по- ток.

Как видно из формулы (2), при неизменных значениях 1, Ъ, /и магнитное сопротивление Z зависит от толщины металла h.nТогда магнитный по- ток Ф , пронизывающий измерительные катушки, при неизменных Z и Z зависит только от толщины металла. Величина ЭДС наводимая магнитным потоком в измерительных катушках, так- же зависит только от толщнны металла при прочих равных параметрах.

На фиг,2 приведена временная диаграмма выходного сигнала датчика при прохождении под его полюсами наклад- ного сварного щва.

Измерительные катушки 4 и 5 условно обозначены «и 5 . При отсутствии сварного шва толщина металла под катушками а и S одинакова, еле- довательно, потоки, пересекаюпще катушки а и Б , также одинаковы и в силу встречного включения катушек.

0 5

0 5

0

5

0 5

0

5

суммарный сигнал j- при отсутствии шва равен нулю.

При подходе шва к измерительной катушке « из-за увеличения толщины металла уменьшается сопротивление металла магнитному потоку, в результате чего последний возрастает. Увеличение потока, проходящего через катушку Of , приводит к резкому увеличению сигнала, снимаемого с этой катушки. При этом сигнал, снимаемьй с катушки б , остается прежним, соответствующим исходной толщине листа. Разность сигналов резко возрастает, что указывает на прохождение шва под катушками.

Из диаграммы видно, что после прохождения шва на выходе датчика формируются два разнополярных сигнала Vj,-Vj-. С целью получения единственного сигнала, фиксирующего прохождение шва, сигналы с катушек о( и б подаются по двум параллельным каналам / (фиг.4) на усилители У1, У2, детекторы Д1, Д2, после чего на сумматоре происходит вычитание этих сигналов. Разность сигналов g подается на детектор ДЗ, который пропускает сигнал только одной полярности (фиг.4). Таким образом, на выходе ДЗ формируется единственный сигнал, фикси- рукщий прохояутение сварного шва (кривая Удр

Чувствительность датчика к изменению толщины металла и при накладном, и при стыковом шве достаточно высока (диаграммы выходного сигнала для стыкового шва приведены на фиг.З).

Существенную погрешность в показания датчика может вносить изменение зазора в момент прохождения шва под одной из измерительных катушек датчика. Как видно из уравнения (1), при прочих равных условиях Ф зависит от Z.

При увеличении исходного зазора поток, проходящий через катушку 2, может уменьшиться до такого значе- ния, которое соответствует выходному сигналу датчика в случае, когда шов отсутствует. Однако эта погрешность исключается тем, что в устройстве предусмотрен узел отстройки от зазора, включающий в себя датчик тока, в котором используется ток намагничивающей катушки индуктивного датчика. Поскольку перемагничивание материала осуществляется радиальнонаправленным круговым магнитным по- лем, то суммарное значение магнитной проницаемости, измеренное по различным направлениям в плоскости листа, остается неизменным при любом качестве стали.

Следовательно, изменение тока в намагничивающей катушке 2 является только мерой воздушного зазор а. При jo увеличении зазора уменьшается индуктивное сопротивление намагничивающей катушки, что приводит соответственно к возрастанию тока,и наоборот. В П- образных индуктивньк преобразователях js зонах камеры нагрева

канала датчика тока и измерител катушек.

Сигнал с устрЬйства поступае УВМ прокатного стана, что позво автоматически изменять режим на ки стана при прохождении сварно шва по клетям. Кроме зто го, устро может быть использовано в автом зированной Системе управления -т логическим процессом обезуглерож щего oTKiira, который предусматри изменение технологических парам (скорости транспортировки полосы

индуктивный измеритель зазо ра (та же намагничивающая катушка) несет информацию не только о величине зазора, но и о магнитных свойствах металла, поскольку магнитная цепь индуктивного преобразователя включает в себя участок контролируемого металла. Поэтому при контроле электрических сталей сигнал П-образных индуктивных измерителей зазора при не измененном воздушном зазоре существенно отличается в зависимости от свойства металла. Последнее приводит к ложным показаниям датчика.- Поэтому предлагаемая форма магнитопровода датчика позволяет без применения специальных измерителей зазора решить вопрос отстройки .от зазора.

Узел отстройки от зазора (фиг.4) включает в себя датчик тока ДТ и множительное устройство, на один вход которого поступает сигнал с измерительных катушек 4 и 5 датчика, на другой - сигнал с датчика тока, за- висящий от зазора между полюсами датчика и полосой.

Узел работает следуюищм образом.

Если зазор изменяется в те моменты времени,когда шов под полюсами датчика отсутствует, то сигнал датчика V j Vg-V5 0, при этом сигнал с выхода умножителя ((() также равен нулю.

Если зазор увеличился в момент прохождения шва, то сигнал существенно снижается (до уровня помехи), однако сигнал датчика тока существенно возрастает. При этом произведение сигналов V (Vj,-V 5 ) также возрастает до уровня сигнала, соответствующего наличию шва при правильно выбранном коэффициенте передачи по току для

и т.д.) при поступлении на обраб новой плавки, имеющей другие пас ные данные. При этом сигнал, пос ющий с устройства в УВН в момент 20 прохождения межплавочногр 1шва, о ределяет изменение режима обрабо металла.

Формула изобретен

25

Устройство для определения по жения сварного шва, содержащее б контактньБ индуктивный датчик в магнитопровода с намагничивающей

30 измерительными катушками, отл чающееся тем, что, с цель повышения достоверности в опреде НИИ положения шва за счет улучше помехоустойчивости, в него введе два усилителя, три детектора, су матор, множительный блок и датчи тока намапшчивающей катушки, д беско 1тактный индуктивный датчик выполнен в виде броневого магнит провода открытого типа, на внутр нем стержне которого находится н магничивающая катушка, а измерит ные катушки размер1ены на диаметр но противоположных сторонах торц наружной части магнитопровода, п этом выход датчика Toka намагнич цеп катушки подключен к первому ду множительного блока, второй в которого через первый детектор с динен с выходом сумматора, к неи вертирующему входу которого чере первьй усилитель и второй детект подключен выход первой измерител катушки, а к инвертирующему вход сумматора через второй усилитель третий детектор подключен .выход рой измерительной катушки.

35

40

45

50

55,

зонах камеры нагрева

канала датчика тока и измерительных катушек.

Сигнал с устрЬйства поступает в УВМ прокатного стана, что позволяет автоматически изменять режим настройки стана при прохождении сварного шва по клетям. Кроме зто го, устройство может быть использовано в автоматизированной Системе управления логическим процессом обезуглерожив аю- щего oTKiira, который предусматривает изменение технологических параметров (скорости транспортировки полосы, темjojs зонах камеры нагрева

и т.д.) при поступлении на обработк новой плавки, имеющей другие паспорные данные. При этом сигнал, поступющий с устройства в УВН в момент 20 прохождения межплавочногр 1шва, определяет изменение режима обработки металла.

Формула изобретени

25

Устройство для определения положения сварного шва, содержащее бес- контактньБ индуктивный датчик в вид магнитопровода с намагничивающей и

30 измерительными катушками, отличающееся тем, что, с целью повышения достоверности в определен НИИ положения шва за счет улучшения помехоустойчивости, в него введены два усилителя, три детектора, сумматор, множительный блок и датчик тока намапшчивающей катушки, д беско 1тактный индуктивный датчик выполнен в виде броневого магнитопровода открытого типа, на внутреннем стержне которого находится намагничивающая катушка, а измерительные катушки размер1ены на диаметрально противоположных сторонах торца наружной части магнитопровода, при этом выход датчика Toka намагничиваю цеп катушки подключен к первому входу множительного блока, второй вход которого через первый детектор соединен с выходом сумматора, к неинвертирующему входу которого через первьй усилитель и второй детектор подключен выход первой измерительной катушки, а к инвертирующему входу сумматора через второй усилитель и третий детектор подключен .выход второй измерительной катушки.

35

40

45

50

55,

ut. i

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ УДЕЛЬНЫХ ПОТЕРЬ В АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1990 |

|

RU2029313C1 |

| УСТРОЙСТВО ЭКСПРЕСС-КОНТРОЛЯ МАГНИТНЫХ ХАРАКТЕРИСТИК ЛИСТОВОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2014 |

|

RU2551639C1 |

| Устройство для определения и фиксации положения сварного шва | 1989 |

|

SU1708468A1 |

| Устройство для измерения статических магнитных характеристик ферромагнитных материалов | 1980 |

|

SU901959A1 |

| Электромагнитный датчик параметров стыка сварного соединения | 1987 |

|

SU1433676A1 |

| Устройство для автоматического направления электрода по стыку | 1977 |

|

SU742063A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ ЖЕЛЕЗА В ОПЕРАТИВНЫХ ПРОБАХ РУДНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2165090C2 |

| УСТРОЙСТВО ДЛЯ ВИХРЕТОКОВОЙ ДЕФЕКТОСКОПИИ ФЕРРОМАГНИТНЫХ ТРУБ СО СТОРОНЫ ИХ ВНУТРЕННЕЙ ПОВЕРХНОСТИ | 2015 |

|

RU2634544C2 |

| ИНДУКТИВНЫЙ ИЗМЕРИТЕЛЬ ИСКРИВЛЕНИЯ ТРУБЧАТОГО КАНАЛА | 2013 |

|

RU2556275C2 |

| Электропривод с асинхронным короткозамкнутым двигателем | 1976 |

|

SU615584A1 |

Изобретение относится к металлургии и может использоваться в автоматизированных системах управления листопрокатного производства. Цель изобретения - повышение достоверности определения положения сварного шва за счет улучшения помехоустойчивости. В схеме устройства используется датчик броневого типа с намагничивающей катушкой и двумя измерительными, размещенными на торцах наружного магнитопровода по диаметру. Выходы каждой катушки через усилитель и детектор подключены соответственно на прямой и инвертирующий входы сумматора. Выход сумматора через детектор подключен на вход умножительного блока. К другому входу последнего подается сигнал с датчика тока, включенного в цепь намагничивающей катушки. Устройство позволяет автоматически изменять режим настройки стана при прохождении сварного шва по клетям. 4 ил.

Наплавной шов

777/777 {апра6лени(

л

&

V прокатка

////л:

ш1Ш.

щ

VvyMvy..v

/ д/ч 1/ УуЛ ..

IW2

(

&/

Стыкобои tuoS

Иапрабление прокатки

14-V.

, / /V / ЛА/

Усилители &етектпоры

Редактор И.Шмакова

Фиг.

Составитель В.Ткаченко

Техред Л.Сердюкова Корректор Л.Патай

Умножитель

-.

| Авторское свидетельство СССТ ,№250087, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| и др | |||

| Совершенствование производства холоднокатаной листовой стали | |||

| - М.: Металлургия , 1982, с.54-58 | |||

| Способ обнаружения сварного шва при холодной прокатке полос | 1979 |

|

SU865472A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-09-07—Публикация

1988-06-02—Подача