Изобретение относится к металлургии, а именно к листопрокатному производству, и может быть использовано в качестве датчика в системах управления технологическими процессами.

Известны устройства для фиксации сварных швов, которые включают в себя, как правило, нанесение метки на сварной шов, а затем считывание этой метки в технологическом процессе контактными или бесконтактными методами.

Так, известен способ индикации сварного шва. основанный на нанесении распылителя покрытия с последующим считыванием метки контактным датчиком, соприкасающимся подвижными электродами с полосой.

Однако для нормальной работы датчика необходимо постоянство контакта с движущейся полосой и роликами, что требует достаточно прецизионного выполнения считывающей головки, которая сложна и громоздка в изготовлении. Существенным

недостатком способа является также необходимость нанесения лакокрасочного покрытия. Кроме того, возможны ложные срабатывания датчика на участках больших поверхностных дефектов (надавы, вмятины), а также разрушение метки при уплотнении витков в рулоне в начальный период процесса прокатки.

Известен способ фиксации сварных швов с применением в качестве считывающих датчиков фотоголовок, при этом нанесение меток осуществляется с помощью специальных красителей.

Однако и этот способ имеет существенные недостатки, связанные с нанесением меток, их сохранением и надежным считыванием.

Известен также способ фиксации сварного шва, предусматривающий вырубку круглого отверстия перед (после) швом, а затем индикацию его с помощью фотоследящего устройства. Вместо круглых отверстий предлагается также в качестве метки наносить полукруглые вырезки с обеих сторон от шва по краям полосы, которые также индицируются фотоследящим устройством.

Недостатком этих двух способов является необходимость вырубки отверстий, что требует специальных штампов, При этом отверстия, являясь концентратором напряжений, повышают опасность образования трещин (надрывов) на этом участке полосы, а также возможность обрыва. Кроме того, способ требует специальной считывающей головки, а также определенных материальных и трудовых затрат для его реализации.

Необходимость создания систем контроля за положением сварных швов, свободных от указанных недостатков, не вызывает сомнения, поскольку плавки металла, проходящего обработку в агрегатах непрерывного действия, состоят из 20-22 полос общим весом 70-80 т и обладают не только межплавочной, но и внутриплавочной неоднородностью свойств.

Наличие внутриплавочной неоднородности требует оценки качества отдельных полос и рулонов с целью корректировки технологических режимов на последующих переделах, для чего необходимо контролировать сварной шов, отделяющий одну полосу от другой.

Наиболее близким по технической сущности к предлагаемому устройству является устройстпо для определения положения сварного шва магнитным методом. Основу датчика шва составляет бесконтактный индуктивный датчик, выполненный в виде броневого магнитопровода открытого типа, на внутреннем стержне которого находится намагничивающая катушка, а измерительные катушки размещены на диаметрально противоположных сторонах торца наружной части ма1нитопровода. Сигналы с измерительных катушек после преобразования вычитаются, что позволяет получать с выхода датчика короткий импульс в момент прохохедения шва. Достоинством магнитного метода является отсутствие необходимости нанесения меток или отверстий, требующих специальных приспособлений,

Недостатком этого устройства, а также всех устройств-аналогов является низкая достоверность определения положения шва при использовании этих датчиков в системах автоматического управления, когда сигналы с датчиков считываются УВМ. Это связано с тем, что УВМ обращается к устройствам ввода информации дискретно (так, в системах управления процессом отжига полосы дискретность опроса составляет 1-2 с), а длительность импульса при прохождении шва рассмотренных датчиков

шва не превышает 0,2-0,3 с, т.е. импульсы, вызываемые сварным швом, вполне могут пройти между опросами, а значит, и не быть зафиксированными.

Существенным недостатком устройства-прототипа является то, что оно требует для своего внедрения значительных материальных затрат, необходимых для изготовления индуктивного датчика, установки его в

0 линии технологического агрегата, прокладки кабельных трасс для подключения его к устройству связи с объектом УВМ, изготовления блока питания и т,д.

Цель изобретения - повышение достоверности контроля, снижение затрат на внедрение устройства и автоматизация процесса контроля.

Поставленная цель достигается тем, что устройство для определения и фиксации положения сварного шва содержит датчик контроля шва, вычислительное устройство, сумматор, задатчик сигнала смещения, фильтр, компаратор и счетчик импульсов, причем входы сумматора подключены к выходу датчика шва и задатчика сигнала смещения, выход сумматора соединен с входом фильтра, выход фильтра соединен с одним входом компаратора, второй вход которого соединен с выходом датчика uisa, выход

0 компаратора сое,цинен со счетным входом

счетчика, выходы которого, в свою очередь.

подключены к вычислительному устройству.

Датчик шва в этом устройстве может

быть выполнен в виде толщиномера, напри5 мер радиоизотопного или рентгеновского.

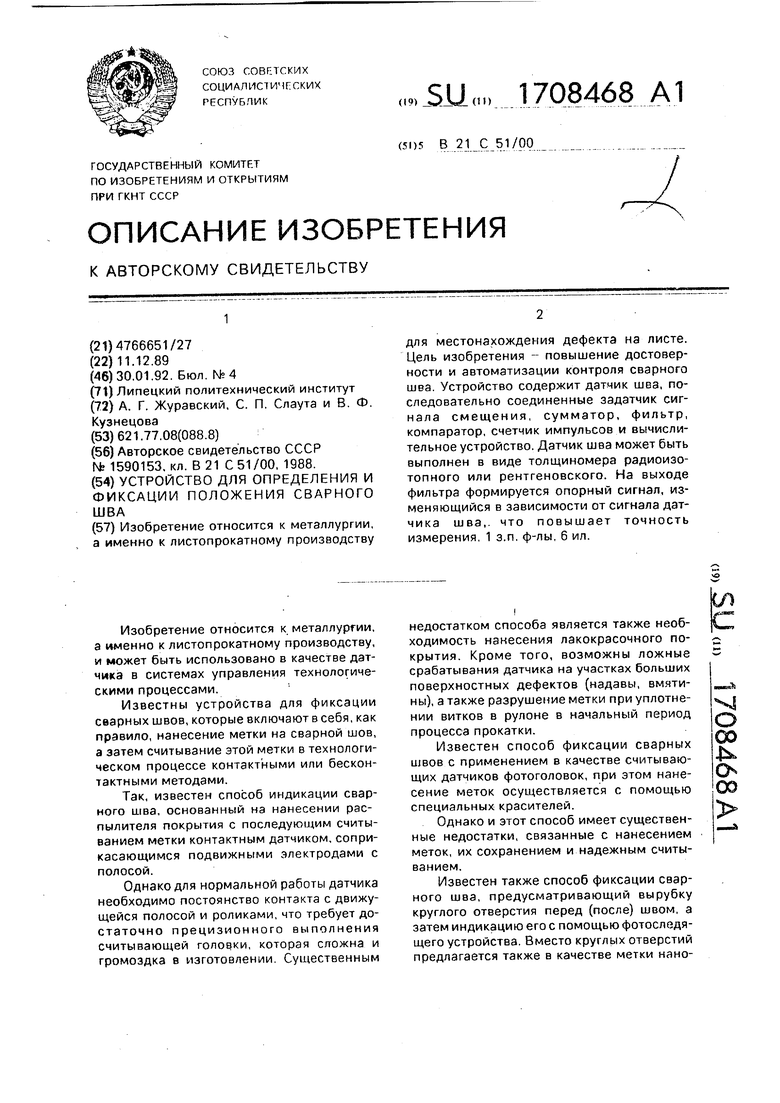

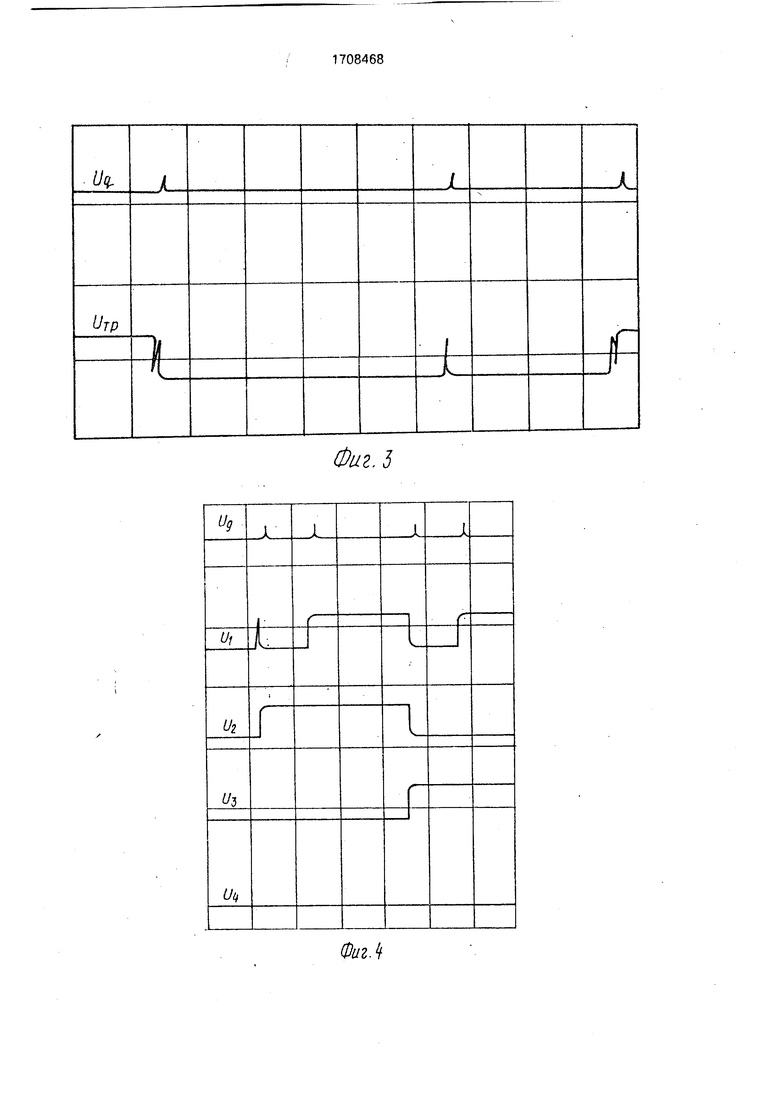

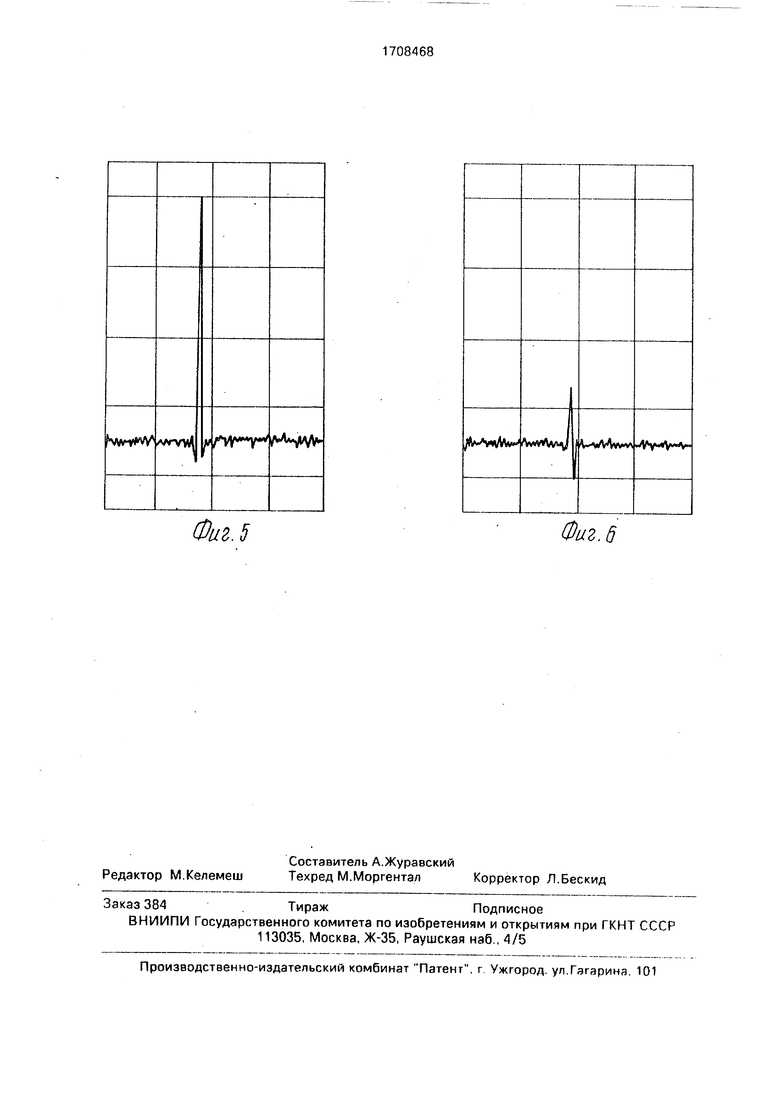

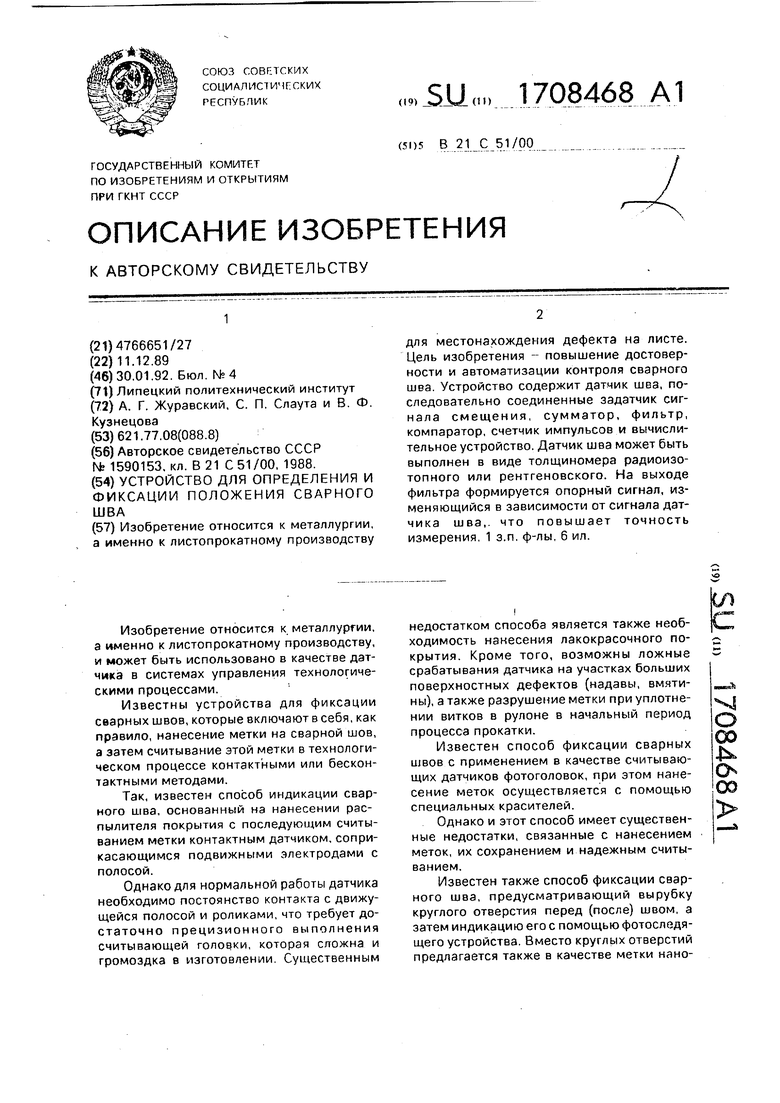

На фиг. 1 представлена блок-схема предложенного устройства; на фиг. 2 - временные диаграммы, характеризующие принцип действия устройства; на фиг. 3 0 временные диаграммы выходных сигналов датчика шва и триггера (в случае замены им счетчика); на фиг. 4 - временные диаграммы выходных сигналов датчика шва и каждого из выходов счетчика; на фиг. 5 и б - временные диаграммы выходного сигнала датчика шва, выполненного в виде толщиномера в случае прохождения накладного и стыкового шва.

Устройство (фиг. 1) содержит датчик 1

0 шва и задатчик 2 сигнала смещения, выходы которых подключены к сумматору 3, Выход сумматора соединен с входом фильтра 4, в качестве которого может быть использовано инерционное звено первого порядка,

5 Компаратор 5 предназначен для сравнения сигналов, поступающих на его входы с фильтра 4 и датчика 1 шва. Выход компаратора 5 соединен с входом счетчика 6. Выходы счетчика подключены к вычислительному устройству 7.

Устройство работает следующим образом.

При отсутствии шва сигнал Уф с выхода фильтра превышает сигнал Уд с выхода датчика шва на величину смещения UCM, что позволяет обеспечить помехозащищенность устройства от влияния разнотолщинности полос или других возмущающих воздействий. На выходах компаратора и счетчика при этом наблюдается неизменное логическое состояние.

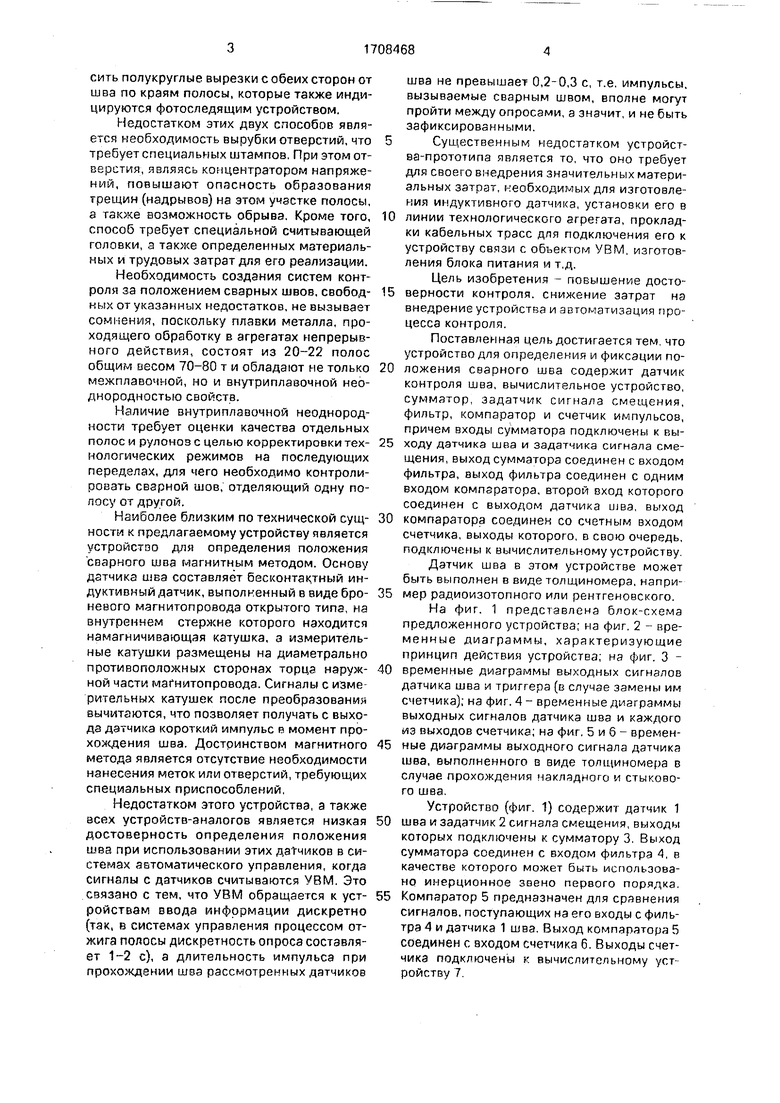

При прохождении щва сигнал с датчика щва Уд вследствие инерционности фильтра кратковременно превышает сигнал с выхода фильтра Уф, что приводит к появлению импульса на выходе компаратора U,; и изменению состояния выходов счетчика (фиг. 2). Временные диаграммы, изображенные на фиг. 2-4, записаны при испытании предлагаемого устройства в промышленных условиях с помощью самопишущего пятиканального прибора с криволинейным ходом исполнительного органа.

Наличие фильтра существенно увеличивает достоверность контроля, так как позволяет получать опорный сигнал, изменяющийся одновременно с сигналом датчика шва при низкочастотных возмущающих воздействиях (например, изменение толщины подката при выполнении датчика шва в виде толщиномера, изменение физико-химических свойств контролируемого участка материала при выполнении датчика шва в виде индукционного датчика и временной тренд выходного сигнала датчика). Дифференциальный характер контроля (сравнение сигналов в компараторе), таким образом, существенно повышает надежность контроля. Для исключения случаев нефиксации щвов в устройство введен счетчик, который изменяет состояние одного (или нескольких) из своих выходов при появлении на его входе импульса с компаратора (фиг. 4). Поскольку состояние выходов счетчика, изменившиеся в момент прохождения щва, остаются неизменными до следующего шва, анализируя с помощью вычислительного устройства поступающие сигналы, можно утверждать, что, если за два последовательных промежутка времени (равных дискрете опроса УВМ) ни один из выходов счетчика не изменил своего состояния, то шов не проходил. При изменении состояния хотя бы одного из выходов делают вывод о прохождении щва.

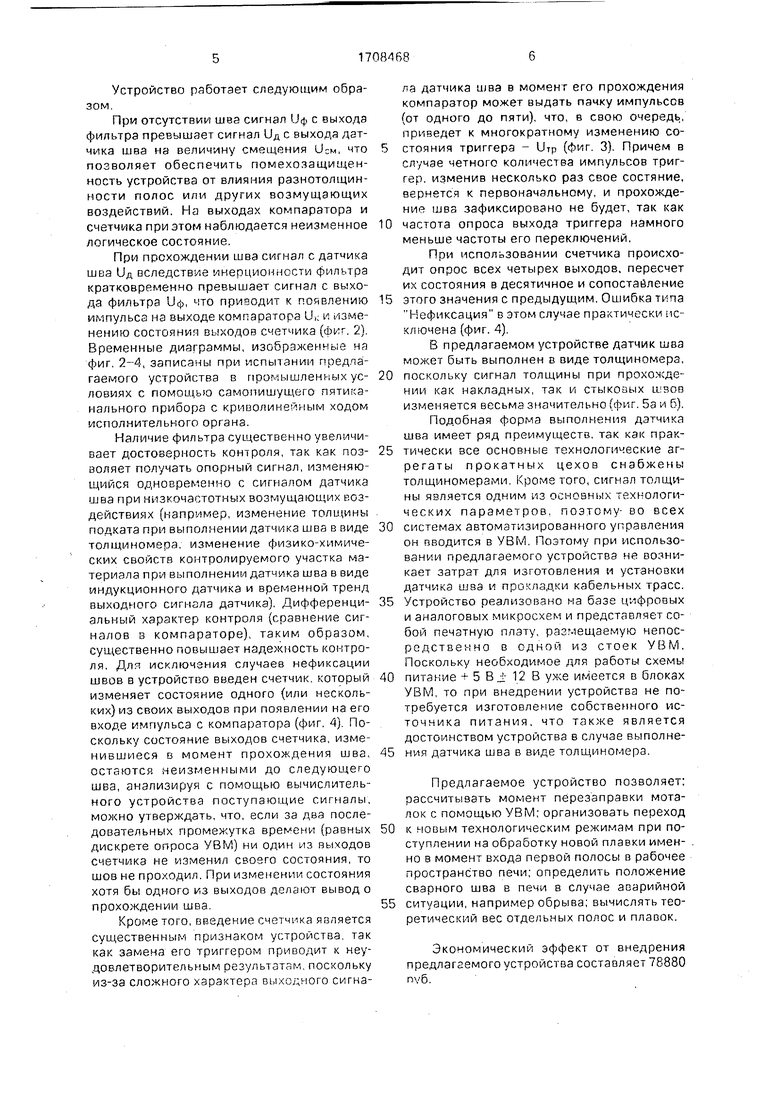

Кроме того, введение счетчика является существенным признаком устройства, так как замена его триггером приводит к неудовлетворительным результатам, поскольку из-за сложного характера выходного сигнала датчика шва в момент его прохождения компаратор может выдать пачку импульсов (от одного до пяти), что, в свою очередь, приведет к многократному изменению состояния триггера - Утр (фиг. 3). Причем в случае четного количества импульсов триггер, изменив несколько раз свое состяние, вернется к первоначальному, и прохождение шва зафиксировано не будет, так как частота опроса выхода триггера намного меньше частоты его переключений.

При использовании счетчика происходит опрос всех четырех выходов, пересчет их состояния в десятичное и сопостайление этого значения с предыдущим. Ошибка типа Нефиксация в этом случае практически мсключена (фиг. 4).

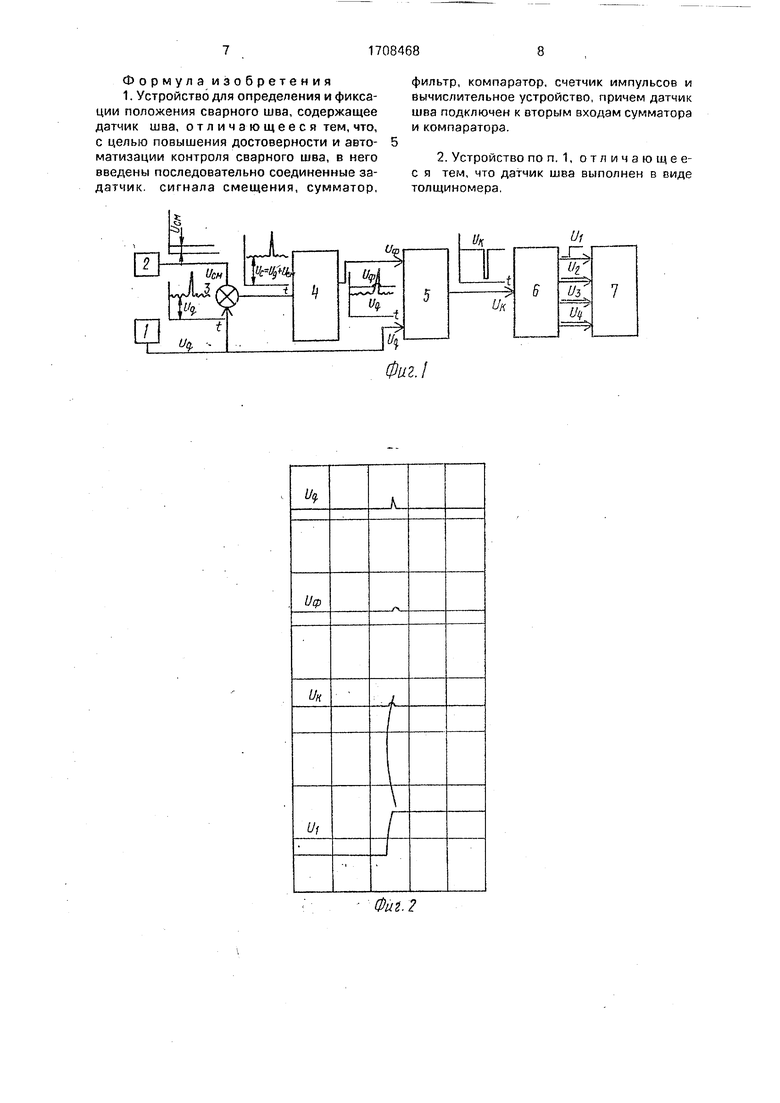

В предлагаемом устройстве датчик шва может быть выполнен в виде толщиномера, поскольку сигнал толщины при прохождении как накладных, так и стыковых шзов изменяется весьма значительно (фиг. 5а и б).

Подобная форма выполнения датчика шва имеет ряд преимуществ, так как практически все основные технологические агрегаты прокатных цехов снабжены толщиномерами. Кроме того, сигнал толщины является одним из основных технологических параметров, поэтому- во всех системах автоматизированного управления он вводится в УВМ. Поэтому при использовании предлагаемого устройства не возникает затрат для изготовления и установки датчика шва и проклз,цки кабельных трасс. Устройство реализовано на базе цифровых и аналоговых микросхем и представляет собой печатную плату, размещаемую непосредственно в одной из стоек УВМ. Поскольку необходимое для работы схемы питание + 5 В J: 12 В уже имеется в блоках УВМ, то при внедрении устройства не потребуется изготовление собственного источника питания, что также является достоинством устройства в случае выполнения датчика шва в виде толщиномера.

Предлагаемое устройство позволяет; рассчитывать момент перезаправки моталок с помощью УВМ; организовать переход к новым технологическим режимам при поступлении на обработку новой плавки имен- . но в момент входа первой полосы в рабочее пространство печи; определить положение сварного щва в печи в случае аварийной ситуации, например обрыва; вычислять теоретический вес отдельных полос и плавок.

Экономический эффект от внедрения предлагаемого устройства составляет 78880

.

Формулаизобретения 1. Устройство для определения и фиксации положения сварного шва, содержащее датчик шва, отличающееся тем, что, с целью повышения достоверности и автоматизации контроля сварного шва, в него введены последовательно соединенные задатчик. сигнала смещения, сумматор,

фильтр, компаратор, счетчик импульсов и вычислительное устройство, причем датчик шва подключен к вторым входам сумматора и компаратора.

2. Устройство по п. 1, отличающеес я тем, что датчик шва выполнен в виде толщиномера.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического управления непрерывным агрегатом для обработки рулонов | 1988 |

|

SU1639817A1 |

| Устройство для автоматического сопровождения сварных швов и останова реверсивного прокатного стана | 1977 |

|

SU743739A1 |

| Устройство для торможения реверсивного стана холодной прокатки | 1977 |

|

SU929260A1 |

| Устройство для контроля качества сварных соединений | 1980 |

|

SU918842A1 |

| Устройство для автоматического контроля металла в поле допусков по толщине | 1982 |

|

SU1077676A1 |

| Устройство слежения за координатой сварного шва на стане бесконечной прокатки | 1990 |

|

SU1736652A1 |

| Устройство для сопряжения управляющей вычислительной машины с периферийными устройствами | 1983 |

|

SU1201841A1 |

| Устройство для автоматического определения сорта листа на агрегате поперечной резки | 1989 |

|

SU1690875A1 |

| Устройство для регулирования угла входа полосы в клети непрерывного прокатного стана | 1982 |

|

SU1026871A1 |

| Устройство для регистрации сварных швов на непрерывном стане холодной прокатки | 1978 |

|

SU776683A2 |

Изобретение относится к металлургии, а именно к листопрокатному производствудля местонахождения дефекта на листе. Цель изобретения - повышение достоверности и автоматизации контроля сварного шва. Устройство содержит датчик шва, последовательно соединенные задатчик сигнала смещения, сумматор, фильтр, компаратор, счетчик импульсов и вычислительное устройство. Датчик шва может быть выполнен в виде толщиномера радиоизотопного или рентгеновского. На выходе фильтра формируется опорный сигнал, изменяющийся в зависимости от сигнала датчика шва,, что повышает точность измерения, 1 з.п. ф-лы. 6 ил.

Фиё. 2

UTP

Фиг.

i

Ui

ФигЛ

Фиг.

Фаг. 5

| Устройство для определения положения сварного шва | 1988 |

|

SU1590153A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-01-30—Публикация

1989-12-11—Подача