Изобретение относится к конструкциям карданных тяговых цепей, предназначенных для работы в линиях конвейеров и элеваторов при перемещении штучных грузов в любом направлении.

В настоящее время известны направления развития данных технических решений, наиболее представительным из которых можно считать цепь, содержащую скобообразные продольные соединительные элементы с осями и направляющими катками, где скоба охватывает ось катков [1].

Существенными и очевидными недостатками этой цепи являются высокие нагрузки на поверхность оси и отсутствие поперечного фиксирования концов скобы, что в совокупности приводит к повышенному износу всей цепи, рассогласованию работы скобы и оси при наличии колебаний цепи в продольном и поперечном направлениях и при обегании направляющих, тяговых барабанов и роликов, что приводит также к появлению дополнительных шумовых отрицательных эффектов.

Наиболее близкой к предлагаемой по технической сущности является карданная тяговая цепь, содержащая продольные соединительные элементы в виде скобы, в вершине и по концам которой установлены оси с опорными и направляющими катками, при этом в изогнутых частях скоб расположены втулки и приспособления для фиксирования скобы от осевого смещения [2]. Положительная характеристика цепи заключается в том, что нагрузка на ось передается через втулку.

Однако втулка и отверстия концов скобы этой цепи не имеют фиксирующих элементов, что допускает поперечное и продольное ее расхаживание, так как втулка и ось перемещаются свободно в двух направлениях по осям катков, вибрацию концов скобы и разжатие от несимметричных штучных грузов, что в совокупности снижает надежность работы, требует более высоких трудозатрат на обслуживание и технический уход, снижает долговечность и продольно-поперечную устойчивость всей линии цепи в конвейере.

Целью данного изобретения является повышение долговечности и надежности работы карданной тяговой цепи.

Цель достигается тем, что в цепи, содержащей продольные соединительные элементы в виде скоб, в вершине которых и по концам скоб установлены оси с направляющими и опорными катками, и приспособления для фиксирования скобы от смещения, указанные скобы снабжены стяжными, фиксирующими расстояние между ее концами пальцами и по крайней мере одно из отверстий на конце скобы, в котором помещена ось катков, имеет шлицы, посаженные на соответствующие шлицы, выполненные на одной стороне оси, на оси в вершине скобы установлена втулка, выполненная с кольцевым буртиком и обжатая скобой с зазором втулки относительно сторон вершины скобы, при этом палец установлен в отверстиях на концах скобы на расстоянии, меньшем расстояния его до оси втулки скобы.

Предпочтительно расстояние от оси пальца до осей отверстий на концах скобы выбрать в пределах 1/4-1/3 длины скобы между осями катков на ее противоположных сторонах.

Такое конструктивное решение цепи позволяет повысить надежность цепи и связанных с ней технических эффектов.

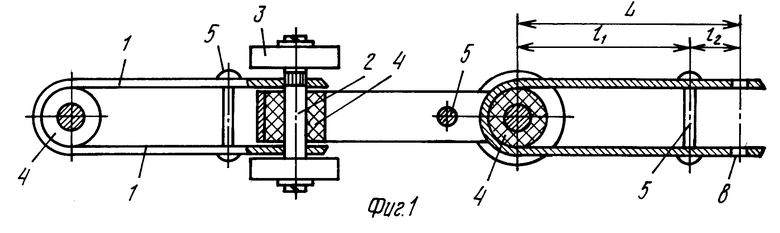

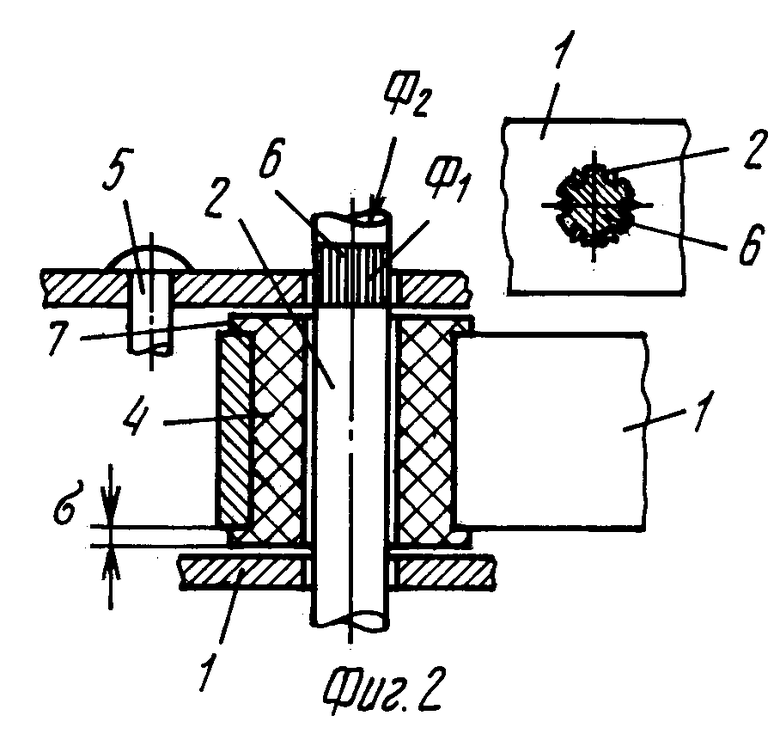

На фиг. 1 показана цепь; на фиг.2 - деталь узла цепи при соединении на оси катков.

Цепь содержит продольные соединительные скобообразные элементы 1, ось 2 с опорными и направляющими катками 3. В вершине каждого скобообразного элемента (скобы) размещена втулка 4, сквозь которую пропущена ось 2. Концы скоб стянуты и фиксированы стяжным пальцем 5, не позволяющим концам скобы вибрировать и расходиться при работе цепи.

По крайней мере одно из отверстий на одном конце скобы имеет шлицы 6, посаженные на соответствующие шлицы и выполненные на одной стороне оси 2 (фиг.2). При этом втулка 4 имеет крайние кольцевые ограничивающие бортики 7 для надежного фиксирования и установки вершины скобы 1 и для исключения поперечного перемещения вершины скобы и трения ее о концы другой скобы вдоль одной оси 2 (фиг.2). Весь зазорσ между втулкой 4 и плоскостью скобы 1 выбирает втулка и только она скользит по плоскости скобы при поворотах цепи, исключая износ пары скоба-скоба, что увеличивает срок службы цепи.

От осей отверстий 8, выполненных по концам каждой скобы 1, ось пальца 5 находится на расстоянии l2, которое меньше расстояния l1 от оси пальца 5 до оси втулки 4 (оси 2) и их соотношение выбрано в пределах 1/4-1/3 длины скобы между осью 2 втулки и осью отверстий 8 на противоположных сторонах скобы 1.

При посадке шлицев пары скоба 1 на ось 2 диаметр по шлицам 6 выбирают чуть меньше (на 0,5-1,0 мм) диаметра конца оси 2 перед катком 3 для более надежной посадки пары шлицев, а стяжкой пальцем 5 добиваются устойчивого положения концов скобы на оси и на втулке (на вершине скобы), что позволяет более надежно и долговечно использовать всю конструкцию цепи в линии конвейера.

Работа цепи осуществляется следующим образом.

По продольной линии цепи прикладывают тяговое усилие, которое воспринимается элементами 1, втулками 4 и осями 2 с участием катков 3 и соединительных пальцев 5. Катки при этом вращаются и перекатываются по направляющему пути в то время, как оси надежно зафиксированы за счет шлицев 6-6 пары 2-8 (ось-отверстие) и не допускают собственного проворачивания, т.е. предупреждают износ осей за счет ликвидации их вращения. Надежное фиксирование концов скобы 1, осуществленное постановкой калиброванного по длине пальца 5 на расстоянии 1/4-1/3 длины от отверстия 8, исключает вибрацию, самопроизвольные разгибы и загибы концов скобы, предупреждая любые изменения начального расстояния между его концами на отверстии 8 и оси 2. Это расстояние выбрано экспериментально и рассчитано теоретически при испытаниях опытной лабораторной модели участка цепи.

Испытаниями установлено, что при расстоянии 1/45 от отверстия 8 пальца 5 наблюдается появление выпуклостей по обе стороны от продольной оси цепи плоскостей скобы, т.е. расхождение их до места расположения пальца от вершины скобы, что приводит и к ослаблению усилия обжатия втулки 4 и ее нежелательному проворачиванию по линии скоба-втулка, так как работа втулки основана на вращении ее только на оси 2; при расстоянии 1/4 наблюдается устойчивое обжатие втулки 4 вершиной скобы 1 и исключение проворачивания втулки на контакте с вершиной скобы, хотя при этом наблюдаются выгибы на 0,5-1 мм скобы до пальцев 5, что нежелательно, так как нарушает соосность осей 2 по линии и портит товарный вид цепи; при расстоянии 1/35 наблюдается идеальное положение концов скобы на оси 2 в отверстиях 8, надежное осевое фиксирование пары шлицев 6-6 отверстия 8 и оси 2 и параллельность концов скобы 1 при надежности обжатия и фиксировании втулки 4 в вершине скобы, а при наличии кольцевого борта 7, который в данной цепи также является существенным конструктивным элементом, полностью исключаются поперечные перемещения вершин скоб и концов скоб относительно осевого продольного положения элементов 1 по всей линии цепи.

При дальнейшем увеличении расстояния - 1/28 и более наблюдается вибрация и произвольное увеличение расстояния между концами элемента 1 ввиду появления степени свободы для такого произвольного нарушения функционирования, что практически показано при испытаниях опытного участка цепи на случайность выбора заданных и защищаемых пределов: 1/4-1/3 расстояния от пальца до отверстий 8 элемента 1 цепи.

Таким образом, технико-экономические преимущества разработанной конструкции цепи заключаются в едином цельном узле цепи: элементы 1, ось 2, втулка 4 и палец 5, которые при надежной работе, не допускающей люфтов, расхаживания и изменения первоначальных расстояний, устраняют поперечные и продольные перекосы и изгибы цепи, увеличивая тяговую нагрузку по испытаниям в 1,10-1,15 раза при полной продольной устойчивости, что снижает расходы на техосмотры и ремонт в 3-4 раза и в конечном итоге приводит к повышению надежности и технической культуры использования цепи в линии конвейера при повышении срока службы в 1,5-2 раза (по данным испытаний).

| название | год | авторы | номер документа |

|---|---|---|---|

| Двухшарнирная цепь | 1986 |

|

SU1459972A1 |

| СПОСОБ БЕСКОНТАКТНОГО ИЗМЕРЕНИЯ ПОВЕРХНОСТИ СТОПЫ | 1990 |

|

RU2034509C1 |

| СПОСОБ ДИСПЕРГИРОВАНИЯ РАБОЧИХ АГЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2006271C1 |

| СПОСОБ ОЦЕНКИ РАСПРЯМЛЕННОСТИ ВОЛОКОН | 1992 |

|

RU2027992C1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ТКАНИ | 1993 |

|

RU2057827C1 |

| СРЕДСТВО ДЛЯ ЗАЩИТЫ ОТ ПОНИЖЕННЫХ ТЕМПЕРАТУР | 1991 |

|

RU2009650C1 |

| Цепь конвейера | 1990 |

|

SU1728092A1 |

| Грузонесущая платформа вертикального конвейера | 1984 |

|

SU1177222A1 |

| АМОРТИЗИРУЮЩИЙ КАБЛУК | 1993 |

|

RU2050807C1 |

| Грузонесущий орган пластинчатого конвейера | 1983 |

|

SU1102725A1 |

Использование: в конвейерах или элеваторах при транспортировании штучных грузов. Сущность изобретения: карданная тяговая цепь содержит соединенные скобообразными элементами втулки с осями. На концах осей установлены вращающиеся катки. Втулки расположены в изогнутых частях скобообразных элементов и имеют приспособления для фиксирования этих элементов от осевого смещения. Каждый скобообразный элемент выполнен в виде изогнутой пластины с соосными сквозными отверстиями для установки в них осей катков и снабжен стяжным пальцем, закрепленным в сквозных отверстиях. Ось закреплена в отверстии от продольного смещения. 1 з.п. ф-лы, 2 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Двухшарнирная пластинчатая цепь конвейера | 1982 |

|

SU1081084A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1995-02-27—Публикация

1991-06-26—Подача