Изобретение относится к химии металлургии, в частности к получению керамики нитрида алюминия и его смеси со сверхтвердым материалом под высоким давлением и может быть использовано в электронной промышленности.

Известен способ получения керамического материала, включающий формование заготовок из сфалеритного нитрида бора или алмаза зернистостью 15 мкм и нитрида алюминия с размером зерна 5 мкм, содержащего менее 1% кислорода и последующую их обработку высоким давлением и температурой. Изделия состоят из 20-40 об. сфалеритного нитрида бора или алмаза, остальное нитрид алюминия. Теплопроводность изделий, полученных по известным способам, составляет 320-600 Вт/м˙К [1, 2]

Однако производительность процесса спекания под высоким давлением известной керамики невысока из-за увеличенного времени спекания и расхода твердого сплава, идущего на изготовление камер высокого давления.

Цель изобретения повышение производительности процесса.

Поставленная цель достигается тем, что в способе получения керамического материала, включающего формование заготовки из высокодисперсных порошков нитрида алюминия либо их смеси со сверхтвердым материалом и ее спекание при высоких давлении (Р) и температуре (Т), спекание осуществляют в течение 5-20 с при Р 1-10 ГПа и Т1650-2100оС.

Сущность изобретения заключается в следующем. Комплексными исследованиями кинетики спекания под высоким давлением (1-10 ГПа) высокодисперсных порошков нитрида алюминия и их смеси со сверхтвердым материалом и изучением физических характеристик получаемой керамики установлено, что ее максимальные характеристики (плотность, теплопроводность, электросопротивление, диэлектрическая проницаемость и тангенс угла диэлектрических потерь) наблюдаются в образцах спеченных при температуре 1650-2100оС в течение 5-20 с. Это связано с тем, что в течение 5-20 с процесс спекания нитрида алюминия, который происходит по механизму зернограничного скольжения, полностью завершается и в дальнейшем (при t > 20 с) происходит диссоциация нитрида алюминия. В результате диссоциации все физические характеристики синтезируемой керамики уменьшаются. Кроме того, поскольку спекание керамического материала на основе нитрида алюминия происходит в твердосплавных камерах высокого давления, то увеличение времени спекания более 20 с приводит к увеличенному расходу дорогостоящего твердого сплава, что уменьшает производительность процесса. При временах спекания менее 5 с физические характеристики керамики ниже, чем при 5-20 с.

Спекание заготовок проводят при давлении 1-10 ГПа и температуре 1650-2100оС. Вне указанных пределов давления и температуры либо снижаются физические характеристики синтезируемого материала, либо уменьшается стойкость камер высокого давления (при Р > 10 ГПа и Т > 2100оС).

П р и м е р 1. Порошок нитрида алюминия (AlN) дисперсности 0,1-6,0 мкм и концентрацией металлических примесей 10-4-10-1 мас. формуют в заготовку диаметром 10 мм и высотой 6 мм под давлением 0,2 ГПа в металлической пресс-форме. Затем заготовка вставляется во внутреннее отверстие графитового нагревателя, размещенного в контейнере из литографского камня. По торцам заготовок размещали шайбы из литографского камня D 10х4 мм. Собранный указанным образом контейнер размещали в центральных углублениях твердосплавной камеры высокого давления типа наковальни с лункой, сжимали образец до давления 5,0 ГПа и нагревали до температуры 1850оС в течение нескольких секунд. После выдержки при заданных параметрах в течение 15 с температура и давление уменьшались до комнатных и извлекался продукт спекания керамика нитрида алюминия. Физические характеристики полученного материала следующие: плотность 3,27 г/см3, теплопроводность 170 Вт/м˙К, электросопротивление 1,3˙1011 Ом˙см, диэлектрическая проницаемость 7,0, тангенс угла диэлектрических потерь 0,01. Расход твердого сплава на 1000 карат изделий составил 2 кг.

П р и м е р 2. Готовят и тщательно перемешивают смесь порошков сфалеритного нитрида бора (BNсф) желтого цвета (90 мас.) с размером зерна 20 мкм и нитрида алюминия (10 мас.) со средним размером зерна 3 мкм. Формование и спекание заготовки описано в примере 1. Параметры спекания: Р 4,0 ГПа, Т 1900оС, t 7 с. Физические характеристики полученной керамики: ρ= 3,43 г/см3, χ 700 Вт/м˙К, R1,0-1011 Ом˙см, ε 7,0, tgδ 0,01. Расход твердого сплава по 1000 карат изделий составил 1,7 кг.

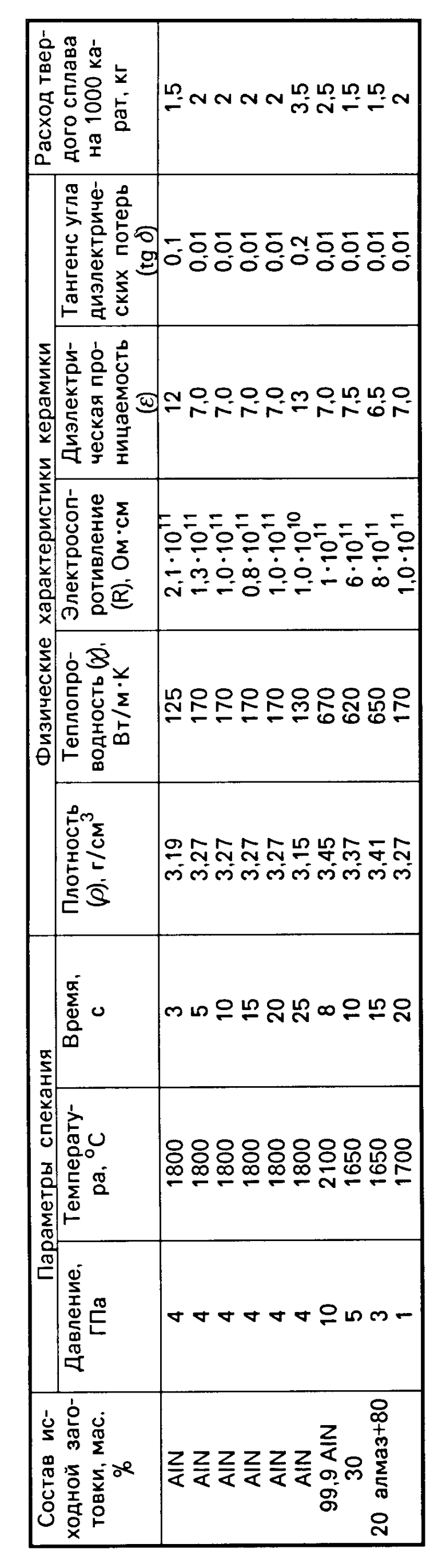

В таблице приведены другие примеры практического осуществления получения керамики нитрида алюминия либо его смеси со сверхтвердым материалом по известному и заявляемому способам.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НИТРИДНОЙ КЕРАМИКИ | 1991 |

|

RU2049760C1 |

| Слоистое изделие для режущегоиНСТРуМЕНТА | 1979 |

|

SU814987A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОПРОВОДНОЙ КЕРАМИКИ НА ОСНОВЕ НИТРИДА АЛЮМИНИЯ | 2010 |

|

RU2433108C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛМАЗНЫХ ЧАСТИЦ, СПОСОБ ПОЛУЧЕНИЯ АЛМАЗНЫХ КРИСТАЛЛОВ И СПОСОБ ПОЛУЧЕНИЯ СОДЕРЖАЩИХ АЛМАЗНЫЕ ЧАСТИЦЫ ЗАГОТОВОК | 2001 |

|

RU2223220C2 |

| КОМПОЗИЦИОННЫЙ НАНОСТРУКТУРИРОВАННЫЙ МАТЕРИАЛ НА ОСНОВЕ cBN И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2576745C1 |

| СВЕРХТВЕРДЫЙ МАТЕРИАЛ | 2008 |

|

RU2413699C2 |

| ШИХТА ДЛЯ ВЫСОКОТЕПЛОПРОВОДНЫХ ИЗДЕЛИЙ ИЗ НИТРИДА АЛЮМИНИЯ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2032642C1 |

| Шихта на основе нитрида кремния и способ изготовления изделий из нее | 2015 |

|

RU2610744C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОПРОВОДНОЙ КЕРАМИКИ НА ОСНОВЕ НИТРИДА АЛЮМИНИЯ | 2014 |

|

RU2587669C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛОТНОЙ ТЕПЛОПРОВОДНОЙ КЕРАМИКИ НА ОСНОВЕ НИТРИДА АЛЮМИНИЯ | 1992 |

|

RU2029752C1 |

Использование в электронной промышленности. Способ получения керамического материала включает формование заготовки из высокодисперсных порошков нитрида алюминия (AlN) либо его смеси со сверхтвердым материалом и ее спекание при давлении 1-10 ГПа и температуре 1650-2100°С в течение 5-20 с.Материал из AlN, полученный в данных условиях имеет теплопроводность 170 Вт/м K, диэлектрическую проницаемость 7,0, расход твердого сплава 2 кг на 1000 карат изделий. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА из нитрида алюминия или его смеси со сверхтвердым материалом, включающий формование заготовки из высокодисперсных порошков и ее спекание при высоких давлениях и температурах, отличающийся тем, что спекание осуществляют при давлении 1 10 ГПа, температуре 1650 2100oС в течение 5 20 с.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1995-07-20—Публикация

1991-09-23—Подача