Изобретение относится к получению плазменных покрытий и может быть использовано в машиностроении для упрочнения и восстановления деталей.

Целью изобретения является повышение адгезионной и когезионной прочности и изностойкости покрытий за счет их вискеризации.

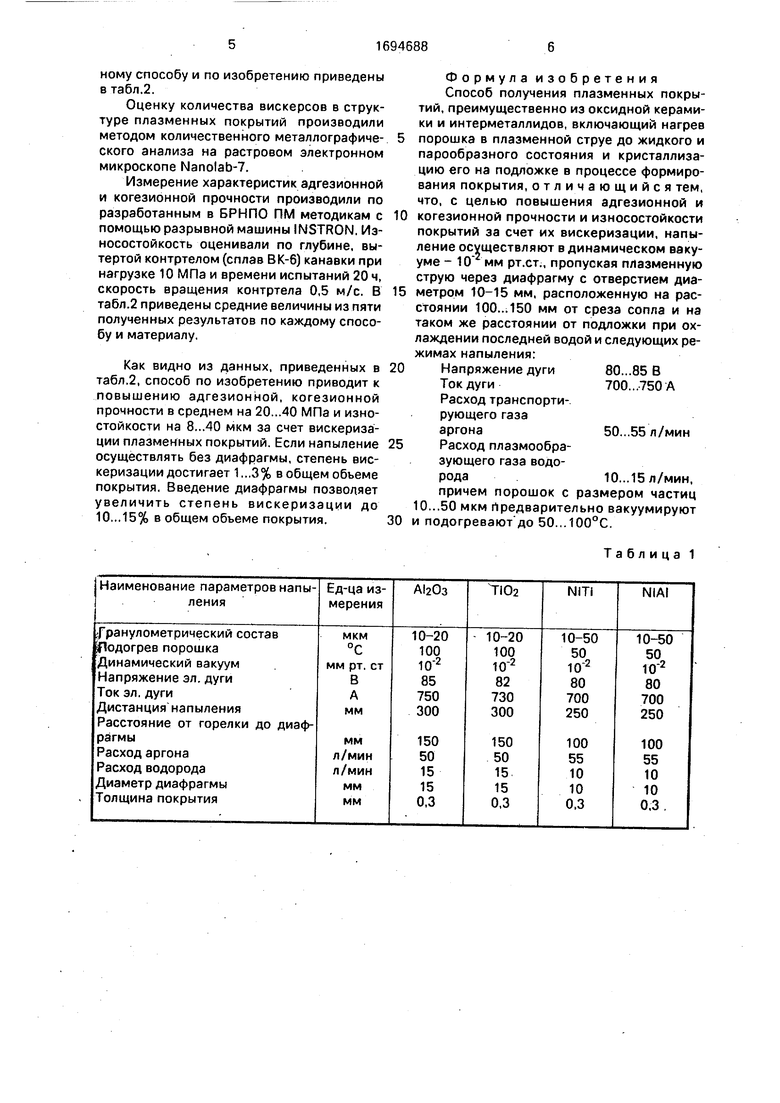

По изобретению плазменное напыление осуществляют в динамическом вакууме 10 мм рт.ст,, пропуская плазменную струю через диафрагму с отверстием диаметром 10-15 мм, расположенную на расстоянии 100- 150 мм от среза сопла, на металлическую водоохлаждаемую подложку, находящуюся на расстоянии 100...150 мм от диафрагмы при следующих режимных параметрах: Напряжение дуги80...85 В

Ток дуги700...750 А

Расход транспортирующего газа аргона Расход плазмообразу- ющего газа водорода причем порошок для напыления с размером частиц 10 ..50 мкм предварительно, вакуумируют и подогревают до 50...100°С.

Сущность изобретения заключается в том, что в процессе плазменного напыления

50...55 л/мин 10...15 л/мин,

о ю

ON

О©

одновременное кристаллизацией порошкового материала на металлической подложке в объеме покрытия происходит формирование вискерсов - нитевидных кристаллов диаметром около 1 мкм. Сте- пень вискеризации для полученных плазменных покрытий составляет 10-15%, При меньшей степени вискеризации она не оказывает существенного влияния на прочностные характеристики покрытия, а при большей степени вискеризации образуется каркасная структура из нитевидных кристаллов, которую необходимо заполнять матричным материалом, т.е. совершенно иной тип композиционного материала, и при этом прочностные характеристики его не улучшаются.

Важным является соотношение парообразной, жидкой и твердой фаз в момент формирования покрытия, Напыление по изобретению приводит к получению 1 и 2 фаз и исключению 3.

Выбор диапазонов параметров напыления сделан на основании следующего. Значение тока электрической дуги менее 700 А и напряжения менее 80 В не обеспечивают полного проплавления-.исходного порошкового материала. Значения тока электрической дуги более 750 А и напряжения более, чем 85 В ограничены конструктивными особенностями плазмотрона, Увеличение или уменьшение расхода газов, т.е. выход из указанного диапазона для аргона 50...55 л/мин и для водорода 10...15 л/мин соответственно приведет к неполному про- плавлению порошкового материала из-за слишком высокой скорости транспортировки порошка или к быстрому износу (выходу из строя) электродов плазмотрона.

Периферийная часть плазменной струи отсекается диафрагмой, стоящей на расстоянии 100...150 мм от плазменной горелки, с целью исключить попадание в структуру покрытия нерасплавленных и крупных частиц, поскольку только расплавленные, перегре- тые и мелкодисперсные частицы диаметром от 1 до 5 мкм формируют искомое вискери- зованное покрытие. Для интенсификации вискеризации и кристаллизации покрытия подложка с обратной стороны охлаждается, установлена она на расстоянии от среза сопла плазмотрона 250,.,300 мм. Если изменить расстояние от горелки до диафрагмы, она перестает выполнять свою основную функцию - отсекать крупные или нерасплавлен- ные частицы, который располагаются по периферийной части струи. Если изменить расстояние от горелки до подложки, то получается структура покрытия с меньшей степенью вискеризации и со значительно

худшими прочностными характеристиками, т.е. не достигается цель изобретения

Необходимость конкретизации размера частиц порошка связана не только с конструктивными особенностями используемого оборудования, но также с необходимостью расплавить и перегреть до парообразного состояния определенную часть порошкового материала при напылении покрытия.

При использовании частиц порошка размером менее 10 мкм затрудняется стабильная подача порошка в плазменную горелку. Частицы порошка размером более 5 мкм не успевают полностью расплавиться в плазменной струе и, таким образом, не обеспечивают получение вискеризованного покрытия.

Нагрев порошка до температуры более чем 100°С в вакуумированном порошковом дозаторе приводит к разрушению отдельных систем, узлов дозатора, главное,приводит к спеканию и конгломерации и укрупнению частиц порошка, что нежелательно. Нагрев порошка до температуры ме- нее 50°С не эффективен, так как не оказывает положительного воздействия на удаление газов и влаги, адсорбируемых порошками.

Пример. Плазменное напыление производилось на установке фирмы Плазма-Техник тип горелки НВ-4.

Исходные порошковые материалы: , ТЮ2, NITi, NiAl вакуумируются ( мм рт.ст.) и подогреваются до определенной температуры (от 50 до 100°С) перед подачей в плазменную струю. В вакуумной рабочей камере устанавливают диафрагму с отверстием от 10 до 15 мм на расстоянии от горелки 100..,150 мм и до подложки 100...150 мм таким образом, чтобы дистанция напыления была 250...300 мм. Диафрагма изготовлена из фторопласта, Порошковый материал, не прошедший через диафрагму, собирается в специальный бункер и используется для повторного напыления. В процессе напыления поддерживается динамический вакуум мм рт.ст. -основное условие получения вискеризованного плазменного покрытия.

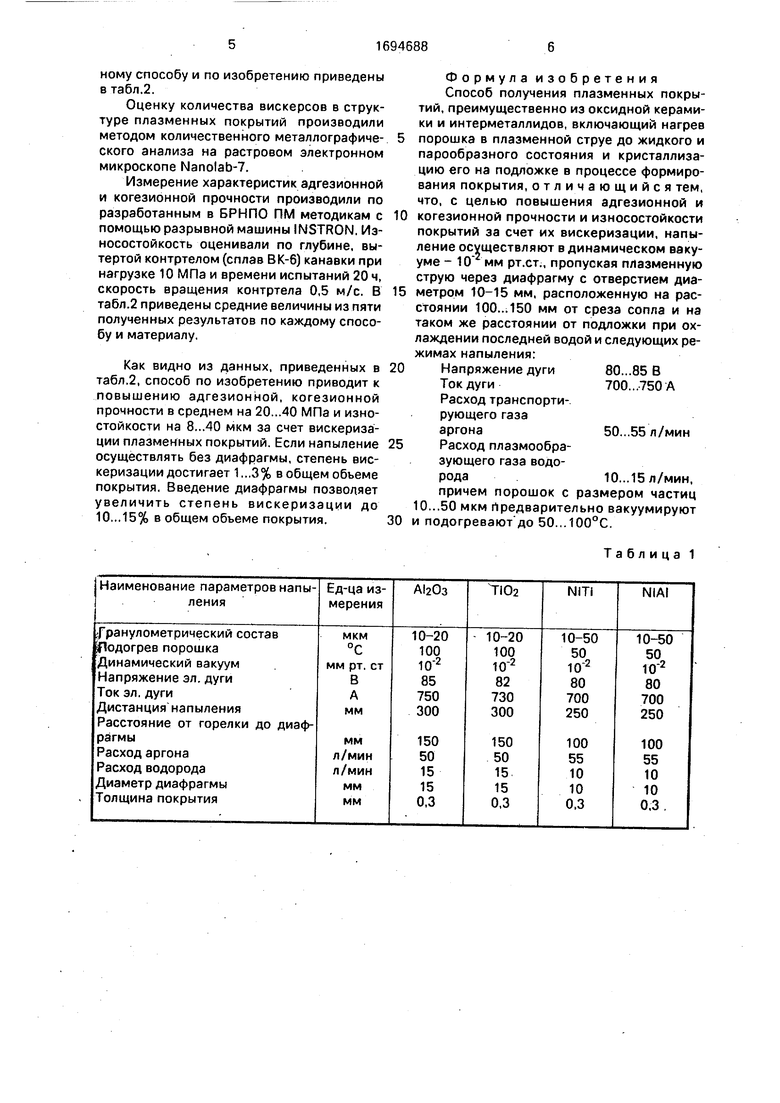

В табл.1 приведены режимы напыления используемых порошковых материалов.

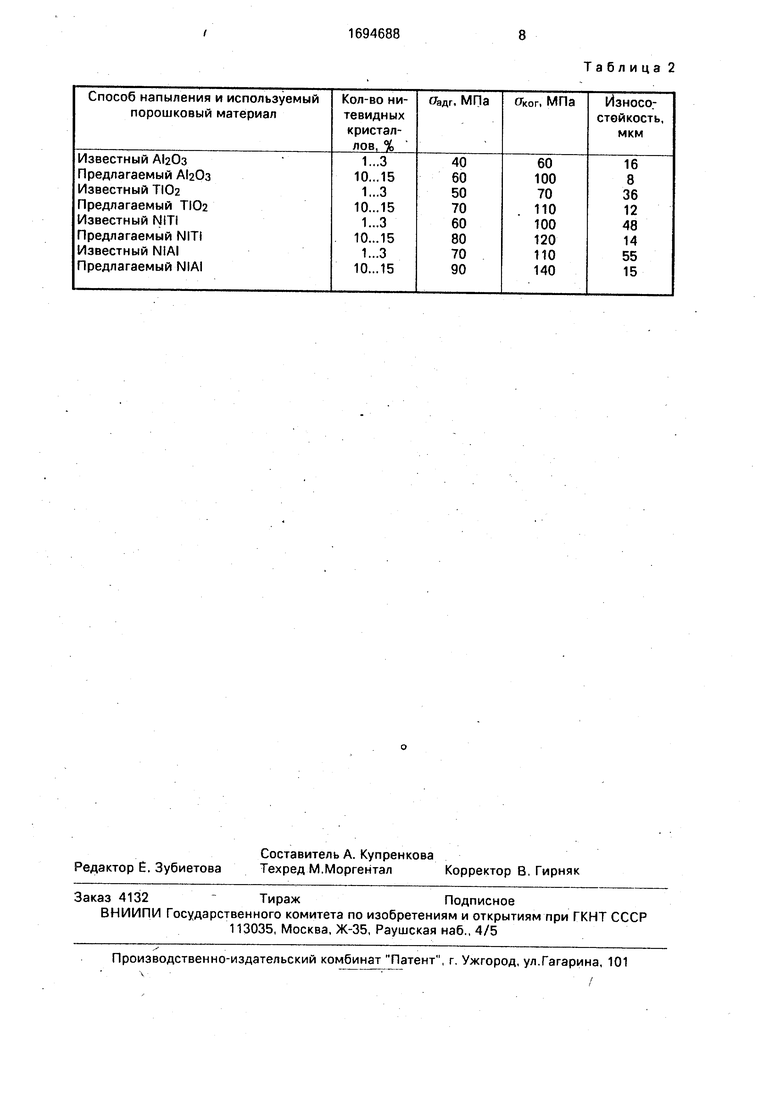

Для проведения сравнительных испытаний свойств плазменных покрытий, достигаемых по известному (без диафрагмы) и изобретению (с диафрагмой), были соответственно напылены по 5 образцов в одинаковых условиях и испытаны на адгезионную, когезионную прочность, износостойкость. Результаты проведенных испытаний в аналогичных условиях для образцов по известному способу и по изобретению приведены в табл.2.

Оценку количества вискерсов в структуре плазменных покрытий производили методом количественного металлографического анализа на растровом электронном микроскопе Nanolab-7.

Измерение характеристик адгезионной и когезионной прочности производили по разработанным в БРНПО ПМ методикам с помощью разрывной машины INSTRON. Износостойкость оценивали по глубине, вытертой контртелом (сплав ВК-б) канавки при нагрузке 10 МПа и времени испытаний 20 ч, скорость вращения контртела 0,5 м/с. В табл.2 приведены средние величины из пяти полученных результатов по каждому способу и материалу.

Как видно из данных, приведенных в табл.2, способ по изобретению приводит к повышению адгезионной, когезионной прочности в среднем на 20...40 МПа и изно- стойкости на 8...40 мкм за счет вискериза- ции плазменных покрытий. Если напыление осуществлять без диафрагмы, степень вис- керизации достигает 1,.,3% в общем объеме покрытия. Введение диафрагмы позволяет увеличить степень вискеризации до 10...15% в общем объеме покрытия.

Формула изобретения Способ получения плазменных покрытий, преимущественно из оксидной керамики и интерметаллидов, включающий нагрев порошка в плазменной струе до жидкого и парообразного состояния и кристаллизацию его на подложке в процессе формирования покрытия, отличающийся тем, что, с целью повышения адгезионной и когезионной прочности и износостойкости покрытий за счет их вискеризации, напыление осуществляют в динамическом вакууме - 10 мм рт.ст., пропуская плазменную струю через диафрагму с отверстием диа- метром 10-15 мм, расположенную на расстоянии 100...150 мм от среза сопла и на таком же расстоянии от подложки при охлаждении последней водой и следующих режимах напыления: Напряжение дуги Ток дуги

Расход транспортирующего газа аргона

Расход плазмообра- зующего газа водорода10...15 л/мин, причем порошок с размером частиц 10...50 мкм предварительно вакуумируют и подогревают до 50...100°С.

80...85 В 700...750 А

50...55 л/мин

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения дисперсных частиц | 1988 |

|

SU1638217A1 |

| СПОСОБ ЭЛЕКТРОВЗРЫВНОГО НАПЫЛЕНИЯ КОМПОЗИЦИОННЫХ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ СИСТЕМЫ TiC-Mo НА ПОВЕРХНОСТИ ТРЕНИЯ | 2013 |

|

RU2518037C1 |

| СПОСОБ ЭЛЕКТРОВЗРЫВНОГО НАПЫЛЕНИЯ КОМПОЗИЦИОННЫХ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ СИСТЕМЫ TiB-MO НА ПОВЕРХНОСТИ ТРЕНИЯ | 2013 |

|

RU2547974C2 |

| СПОСОБ ЭЛЕКТРОВЗРЫВНОГО НАПЫЛЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ СИСТЕМЫ Al-TiB НА АЛЮМИНИЕВЫЕ ПОВЕРХНОСТИ | 2012 |

|

RU2497976C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭРОЗИОННОСТОЙКИХ ТЕПЛОЗАЩИТНЫХ ПОКРЫТИЙ | 2013 |

|

RU2534714C2 |

| Способ напыления градиентного покрытия на основе композиционного порошка системы Al:SiN:SiAlON | 2021 |

|

RU2785506C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО ПОКРЫТИЯ НА ТОНКОСТЕННЫХ СТАЛЬНЫХ ВКЛАДЫШАХ ОПОР СКОЛЬЖЕНИЯ | 2000 |

|

RU2186269C2 |

| СПОСОБ МАТИРОВАНИЯ ОБЪЕМНЫХ ИЗДЕЛИЙ ИЗ СТЕКЛА | 2021 |

|

RU2770201C1 |

| Способ формирования металлооксидных пористых покрытий на титановых изделиях | 2022 |

|

RU2781873C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭРОЗИОННО СТОЙКИХ ТЕПЛОЗАЩИТНЫХ ПОКРЫТИЙ | 2003 |

|

RU2283363C2 |

Изобретение относится к получению плазменных покрытий, преимущественно из оксидной керамики и интёрметаллидов, и может быть использовано в машиностроении для упрочнения и восстановления деталей. Целью изобретения является повышение адгезионной и когезионной прочности и износостойкости покрытий за счет их вискеризации. Способ включает в себя напыление в динамическом вакууме мм/рт.ст., причем плазменную струю пропускают через диафрагму, расположенную на определенном расстоянии от среза сопла металлической и водоохлаждаемой подложек, при следующих режимных параметрах: напряжение дуги 80...85 В, ток 700...750 А, расход аргона 50...55 л/мин, расход водорода 10...15 л/мин, при этом порошок для напыления с размером частиц 10...50 мкм предварительно вакууми- руют и подогревают до 50...100°С. При использовании способа адгезия 60...90МПа, когезия 100...140 МПа, износостойкость 8...15 мкм. 2 табл. (Л С

Таблица 1

Таблица 2

| Тарнопольский Ю.М и др | |||

| Пространственно-армированные композиционные материалы | |||

| Справочник, М., Машиностроение, 1987 | |||

| Материалы Всесоюзной конференции Исследование и разработка теоретических проблем в области порошковой металлургии и защитных покрытий | |||

| Минск, 1983, ч.Ш.с | |||

| Приспособление для удаления таянием снега с железнодорожных путей | 1920 |

|

SU176A1 |

Авторы

Даты

1991-11-30—Публикация

1988-11-28—Подача