Изобретение относится к способам получения композиционных покрытий из порошковых материалов газотермическим напылением и может быть использовано при нанесении защитных покрытий на различные детали.

Цель изобретения - повышение адгезионной и когезионной прочности покрытий.

При напылении порошкового материала, содержащего туго- и легкоплавкий компоненты, последний в количестве 20-50 об.%, температуру покрытия поддерживают выше температуры легкоплавкого компонента и ниже температуры плавления тугоплавкого компонента. Порошковый материал, используемый при этом, может содержать активный по отношению к расплаву легкоплавкого компонента порошок флюса в количестве 10-30 об.%, если легкоплавкий компонент склонен к окислению.

Предложенный способ получения покрытий характеризуется тем,что в процессе газотермического напыления в объеме покрытия постоянно присутствует расплав легкоплавкого компонента, который позволяет существенно интенсифицировать физико-химические процессы, протекающие между компонентами покрытия,- а также между покрыти-

«к4

К|

СО

ем и основой. Кроме того, происходит активное растворение в расплаве оксид ных пленок, покрывающих поверхности основы и частиц тугоплавких материа- лов, что благоприятным образом отражается на формировании когезионной и адгезионной прочности покрытия. Образующийся расплав легкоплавкого компонента удерживается в объеме по- крытия благодаря действию капиллярных сил в формирующемся тугоплавком каркасе. Тугоплавкий каркас защищает расплав легкоплавкого материала от газодинамического воздействия на не- го высокотемпературной газовой струи Покрытия, полученные предложенным ч способом, отличаются своеобразной литой структурой. Практически отсутствуют оксидные пленки, разделяющие две основные фазы покрытия.

Предложенный способ осуществляют следующим образом.

В смесителе готовят шихту, представляющую собой смесь туго- и лег- коплавкого металлов. Затем осуществляют газотермическое напыление шихты на деталь, при этом в процессе напыления температуру формирующего покрытия поддерживают в диапазоне температур ТПМЈ.Т . В процессе плазменного напыления уменьшают дистанцию с тем, чтобы одновременно с напылением покрытия происходил его нагрев за счет теплового воздействия плазменной струи. Температуру покрытия при его напылении контролируют либо путем проведения предварительного экспериментального исследования технологических параметров напыления, либо с помощью пирометра, либо визуально. В последнем случае посредством регулировки дистанции напыления добиваются режима, при котором в процессе напыления на поверх- ности покрытия постоянно виден расплав легкоплавкого компонента,

Покрытия, получаемые при этом, обладают высокой адгезионной и когезионной ПРОЧНОСТЬЮ.

При нанесении покрытий из активно окисляющихся на воздухе порошковых материалов в механическую смесь добавляют порошок флюса 10-30 об.%. Действие флюса сводится к раскисле- нию поверхности детали и частиц тугоплавких металлов, что приводит к бол активному их смачиванию расплавом легкоплавкого металлического компонента. В результате адгезионная и ко гезионная прочность покрытий еще более возрастает. При объемном содержании флюса менее 10% действие его проявляется весьма незначительно, что связано с неполным смачиванием по-. верхности тугоплавких частиц и основы. Чрезмерное введение флюса (более 30 об.%) вызывает появление эффекта разупрочнения в приграничных и приконтактных областях, так как при этом значительный объем флюсующего компонента остается в объеме покрытия и на границе его раздела с основой в виде отдельных включений. Данные включения не только не участвуют в раскислении взаимодействующих металлических компонентов покрытия и поверхности основы, но являются препятствием для сближения поверхностей частиц на необходимое минимальное расстояние, обеспечивающее установление прочных химических связей.

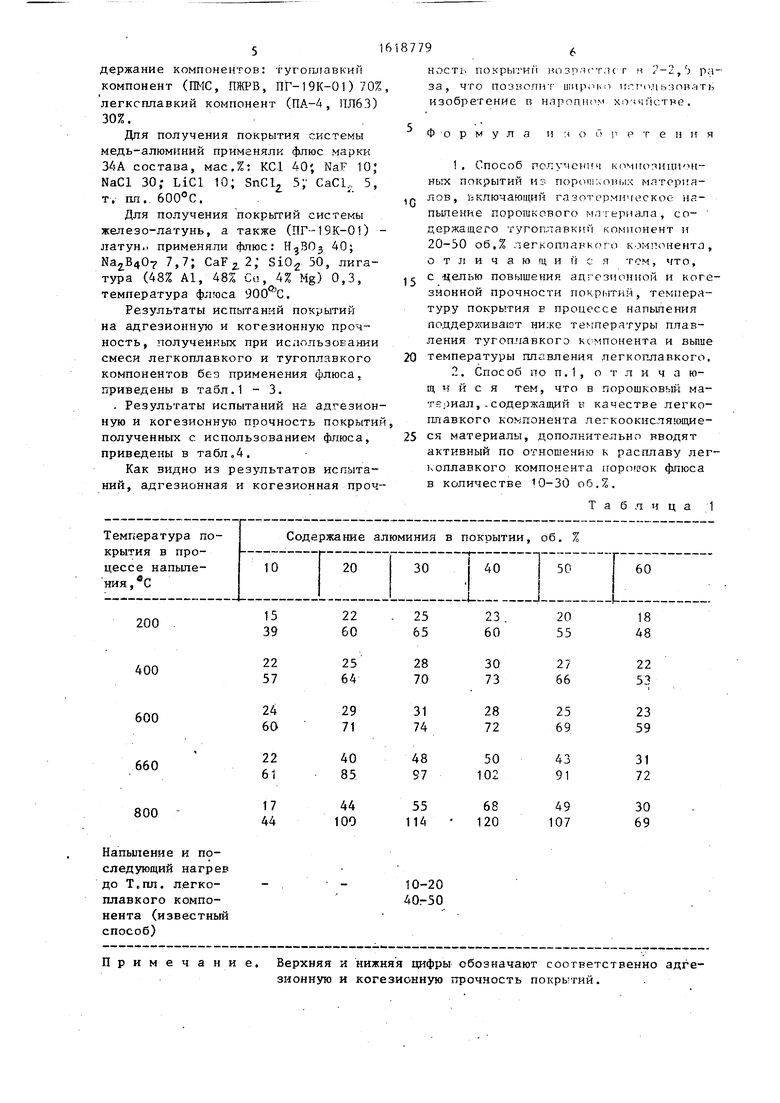

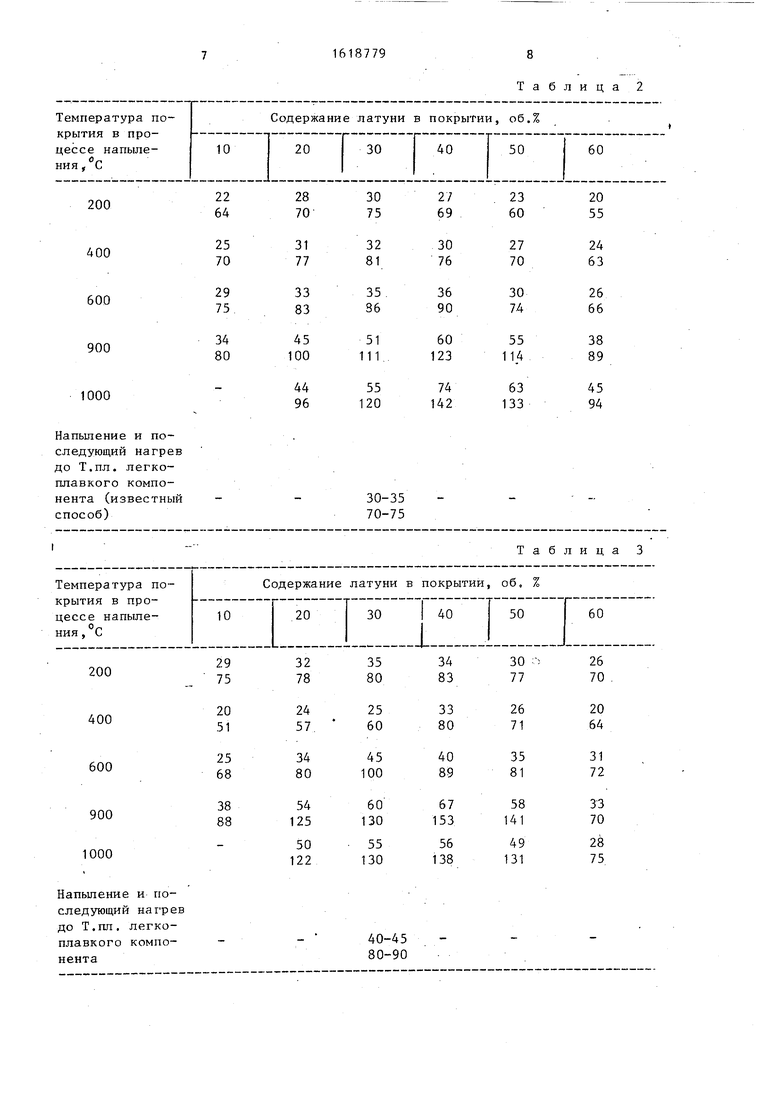

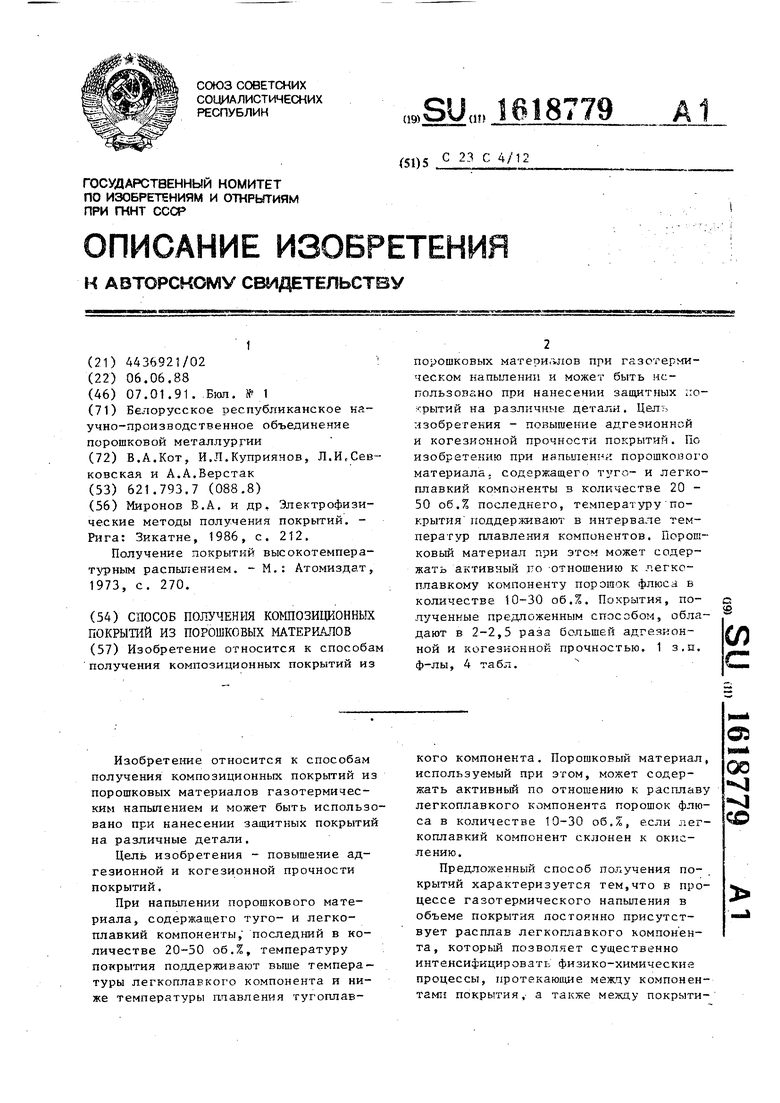

Пример. Наносили композиционные покрытия газотермическим способо путем напыления на стальные плоские образцы механических порошковых смесей, состоящих из туго- и легкоплавких металлических порошков, состав которых приведен в табл.1-3. Для напыления в качестве плазмообразующего газа использовали аргоноводородную смесь. Приготовление порошкового материала производили путем механического смешивания порошков в смесителе в течение 30 мин. Измерение прочности сцепления покрытий осуществляли штифтовым методом.

Напыление осуществляли через установленную на выходе плазмотрона насадку, выполненную из силицирован- ного графита. В процессе напыления происходит высокотемпературный разогрев насадки, который посредством излучения вносит дополнительную тепловую мощность в формирующееся покрытие. Дистанцию постепенно увеличивали от 50 до 90 мм, поддерживая температуру покрытия на заданном уровне. Покрытия получали из сле-« дующих порошковых композиций: 1 - медь (ПМС) - алюминий (ПА-4), 2 - железо (ПЖРВ) - латунь (ПЛ63), 3 - самофлюсующийся твердый сплав на основе кобальта (ПГ-19К-01) - латунь (ПЛ63). Во всех порошковых смесях выдерживали постоянное объемное содержание компонентов: тугоплавкий компонент (ПМС, ПЖРВ, ПГ-19К-01) 70%, легкоплавкий компонент (ПА-4, ПЛ63) 30%.

Для получения покрытия системы медь-алюминий применяли флюс марки 34А состава, мас.%: КС1 40; NaF 10; NaCl 30; LiCl 10; SnCl 5;1 CaClf 5, TV пл. 600°C.

Для получения покрытий системы железо-латунь, а также (ПГ-19К-01) - латун, применяли флюс: 40; Na2B407 7,7; CaF22; Si02 50, лигатура (48% Al, 48% Си, 4% Mg) 0,3, температура флтаса ,

Результаты испытаний покрытий на адгезионную и когезионную прочность, полученных при использовании смеси легкоплавкого и тугоплавкого компонентов без применения флюса, приведены в табл.1 - 3.

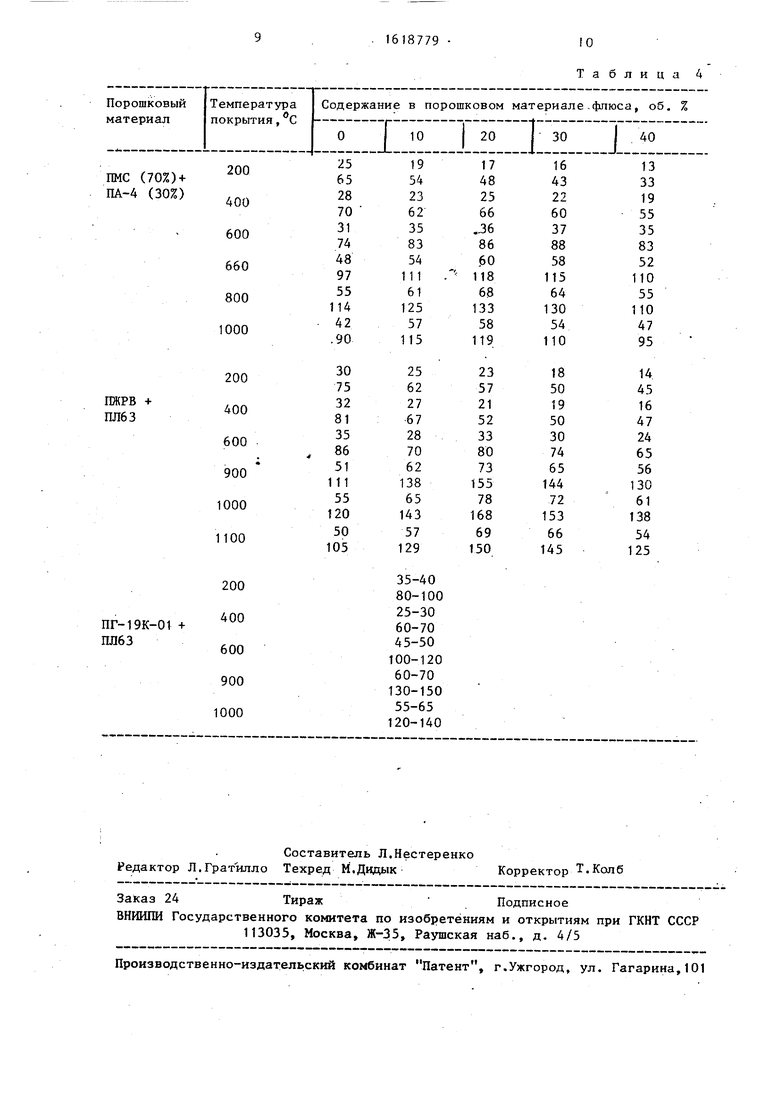

. Результаты испытаний на адгезионную и когезионную прочность покрытий полученных с использованием флюса, приведены в табл„4.

Как видно из результатов испытаний, адгезионная и когезионная.прочность покрытии лозр.чстаст и J-iy) раза, что позволит широко использовать изобретение в народном хоччпстве.

Формула

и : о и р

т е и и я

1. Способ получении композиционных покрытий из порошхоных матернялов, включающий газотермическое напыление порошкового материала, со- держащего тугоплавкий компонент и 20-50 об,% легкоплавкого компонента, отличают и и с я тем, что,

с -целью повышения ацгезионной и коге- зионной прочности покрытий, температуру покрытия в процессе напыления поддерживают ниже температуры плавления тугоплавкого компонента и выше температуры плавления легкоплавкого.

Способ по п.

о т л и ч а ющ и и с я тем, что в порошковый материал, -содержащий в качестве легкоплавкого компонента легкоокислякндие- ск материалы, дополнительно вводят активный по отношению к расплаву легкоплавкого компонента порогиок флюса в количестве 10-30 об.%.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения металлоситалловых покрытий | 1988 |

|

SU1715498A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ | 2004 |

|

RU2275441C2 |

| СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА ДЛЯ ПОРОШКОВЫХ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ | 1995 |

|

RU2094522C1 |

| МАТЕРИАЛ ДЛЯ ГАЗОТЕРМИЧЕСКОГО НАНЕСЕНИЯ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И СПОСОБ ЕГО НАНЕСЕНИЯ | 2016 |

|

RU2646299C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ПРИПОЯ | 2006 |

|

RU2351448C2 |

| Композиционный припой | 1990 |

|

SU1745475A1 |

| ПОРОШКОВЫЙ МАТЕРИАЛ ДЛЯ ГАЗОТЕРМИЧЕСКОГО НАПЫЛЕНИЯ ПОЛИМЕРНЫХ ПОКРЫТИЙ | 2007 |

|

RU2387736C2 |

| СПОСОБ ПЛАЗМЕННОГО НАПЫЛЕНИЯ ПОКРЫТИЙ | 2004 |

|

RU2283364C2 |

| Способ получения покрытий | 1987 |

|

SU1588799A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВЫХ ПОКРЫТИЙ | 1991 |

|

RU2029791C1 |

Изобретение относится к способам получения композиционных покрытий из порошковых материалов при газотермическом напылении и может быть использовано при нанесении защитных покрытий на различные детали. Цель изобретения - повышение адгезионной и когезионной прочности покрытий. По изобретению при напыления порошкового материала, содержащего туго- и легкоплавкий компоненты в количестве 20 - 50 об.% последнего, температуру покрытия поддерживают в интервале температур плавления компонентов. Порошковый материал при этом может содержать активный по -отношению к легкоплавкому компоненту порошок флюса в количестве 10-30 об.%. Покрытия, полученные предложенным способом, обладают в 2-2,5 раза большей адгезионной и когезконной прочностью, 1 з.п. ф-лы, 4 табл. х с о /)

и понагревлегкокомповестный

22

57

24

60

22

61

17

44

25

64

29

71

40

85

44

100

Примечание.

Верхняя и нижняя цифры обозначают соответственно адгезионную и когезионную прочность покрытий.

28

31

74

8

97

5

14

30

73

28

72

50

102

68

120

27

66

25

69

43

91

49

107

22

53

23

59

31

72

30

69

10-20 40г50

Таблица 2

Таблица 4

| Миронов В.А | |||

| и др | |||

| Электрофизические методы получения покрытий | |||

| - Рига: Зккатне, 1986, с | |||

| Приспособление для записи звуковых колебаний | 1921 |

|

SU212A1 |

| Получение покрытий высокотемпературным распылением | |||

| - М.: Атомиздат, 1973, с | |||

| Приспособление для уменьшения дымовой тяги паровоза | 1920 |

|

SU270A1 |

Авторы

Даты

1991-01-07—Публикация

1988-06-06—Подача