Изобретение относится к порошковой металлургии.

Известен способ изготовления изделий из твердых сплавов на основе карбидов переходных металлов, заключающийся в прессовании заготовки из порошков и в ее спекании при повышенной температуре, преимущественно, в защитной атмосфере [1].

К недостаткам данного способа относятся низкие прочностные свойства получаемых изделий из-за остаточной пористости при неравномерном распределении пор при изготовлении сложнопрофильных изделий.

Известен также способ изготовления изделий из твердых сплавов на основе карбидов переходных металлов, включающий нагрев заготовки и ее деформирование до получения конечной формы изделия [2].

Данный способ как наиболее близкий к предлагаемому принят за прототип. К недостаткам способа-прототипа относится низкий выход годного при изготовлении изделий, а также низкая стабильность уровня физико-механических и эксплуатационных свойств.

Целью изобретения является повышение выхода годного при изготовлении изделий при повышении стабильности уровня физико-механических и эксплуатационных свойств.

Поставленная цель достигается тем, что в способе изготовления изделий из твердых сплавов на основе карбидов переходных металлов, включающем нагрев и деформацию заготовки, в отличие от известного деформацию проводят при температуре в 1,2-1,65 от температуры хрупковязкого перехода карбидной фазы в твердом сплаве со скоростью деформирования 0,1-150 мм/мин.

Сущность данного способа состоит в том, что заготовки из твердых сплавов получают малыми партиями, в которых структура и свойства карбидной фазы сильно отличаются от партии к партии.

Экспериментальным путем установлено, что наличие в карбидах 0,1-0,2 мас.% примесей водорода, кислорода или азота при прочих равных условиях могут изменять температуру хрупкопластичного перехода на 200оС и более, т.е. при постоянной температуре деформирования заготовок одна партия может деформироваться хорошо, а другая партия разрушается практически хрупко. Кроме того на температуру хрупковязкого перехода влияет размер зерен карбидной фазы, характер распределения связки в твердом сплаве, а также некоторые внешние факторы, такие как скорость деформирования заготовки, наличие и качество смазки.

Из изложенного следует, что для каждой партии заготовок необходимо каждый раз подбирать оптимальные температурно-скоростные условия деформирования. Установлено, что результирующим фактором, который позволяет относительно него установить оптимальные условия деформирования, является температура хрупковязкого перехода карбидной фазы в твердом сплаве, а не температура плавления карбидной фазы или связки, которые не позволяют учесть структурные факторы, влияющие на выход годного и уровень физико-механических и эксплуатационных свойств.

Снижение температуры деформирования ниже 1,2 от температуры хрупковязкого перехода нежелательно, так как в материале при этом снижается пластичность, что может привести к образованию и развитию трещин, преимущественно в зонах деформируемой заготовки, где преобладают растягивающие напряжения, а также из-за того, что в карбидной фазе появляется значительная металлографическая и кристаллографическая текстура и остаточное внутреннее напряжение.

Повышение температуры деформирования выше 1,66 от температуры хрупкопластичного перехода также нежелательно из-за резкого роста размеров зерен карбидной фазы и соответственно снижения уровня физико-механических и эксплуатационных свойств твердого сплава в целом.

Использовать скорость деформирования ниже 0,1 мм/мин нерационально из-за низкой производительности процесса и соответственно роста эксплуатационных расходов и себестоимости изделий. При повышении скорости деформирования заготовок выше 150 мм/мин возрастает вероятность зарождения и роста трещин в деформируемых заготовках, что приводит к появлению неисправимого брака.

Экспериментальным путем обнаружено, что в процессе деформирования карбидов переходных металлов в указанном интервале температуры происходит интенсивная динамическая рекристаллизация материала, при этом размер зерен карбида уменьшается, например с 12 мкм до 1,5 мкм при деформировании карбида с составом TiC 0,47, в котором содержится около 20% второй фазы на основе титана (связки), согласно диаграмме состояния. Если деформацию карбидов, полученных в разных условиях, проводить при температуре одинаковой относительно температуры хрупкопластичного перехода, то их структура и свойства выравниваются, также как и эксплуатационные свойства. Следует отметить, что эффект выравнивания свойств исчезает, если ориентироваться на температуру плавления материала.

В патентной и научно-технической литературе не обнаружено какой-либо информации о связи температуры хрупкопластичного перехода и скорости деформирования с повышением выхода годного и стабильности уровня физико-механических и эксплуатационных свойств при изготовлении изделий из твердых сплавов штамповкой. Поэтому можно считать, что предлагаемое техническое решение соответствует критерию "существенность отличий".

Изготавливали заготовки из карбида титана с составом (20% об связки на основе титана) двумя различными способами.

Согласно первому, смешивали порошок карбида титана составом TiC1,0 с соответствующим количеством титана, смесь отжигали до получения материала с составом TiC0,47, размалывали спек, прессовали заготовку диаметром 70 мм и высотой 22 мм и спекали ее при 1600оС в течение 1 ч в вакууме глубиной 10-4 мм рт. ст. В результате был получен материал с размером зерен карбида - 12 мкм, с количеством избыточного титана 22% (объемных) пористостью 16%. Характер пор - закрытый.

Согласно второму способу, смешивали порошки титана и углерода, прессовали заготовку, укладывали ее в реакционную пресс-форму, инициировали в ней реакцию горения и компактировали полученный пористый полупродукт. В результате был получен материал с составом TiC0,47 (23% объемных титановой фазы, расположенной по границам зерен карбида). Размер карбидных зерен составлял 10-12 мкм, пористость - 20%. Характер пор - закрытый.

Из полученных заготовок вырезали образцы в виде параллелепипедов с соотношением сторон 5х5х25 мм и определяли на них температуру хрупкопластичного перехода материалов. При скорости деформирования 1 мм/мин было установлено, что температура хрупкопластичного перехода материала, полученного методом порошковой металлургии, составляет 950оС при прочности 477 кг/мм, а температура хрупкопластичного перехода материала, полученного методом СВС-компактирования, равна 700оС при прочности 70 кг/мм2.

Изготавливали двухсторонние дисковые ножи диаметром 40 мм и толщиной в центре 2 мм из твердого сплава составом ТiС0,47.

Для этого из заготовок, полученных методом порошковой металлургии и СВС-компактированием на электроэррозионных станках, вырезали заготовки диаметром 20 мм, укладывали заготовки в штамм и деформировали заготовки до получения размеров и формы изделия. При этом степень деформации исходной заготовки на сжатие составляла около 75%. Заготовки деформировали при различной температуре с различной скоростью деформирования. После изготовления готовых изделий из штампа в них прожигали центральное отверстие и шлифовали под окончательные размеры. Для каждой температуры и скорости деформирования испытывали по 5 заготовок. После деформирования определяли количество годных штамповок. При 980оС при скоростях деформирования 0,1 и 1 мм/мин испытывали по 2 заготовки, полученных методом порошковой металлургии. Все заготовки разрушались в процессе деформации.

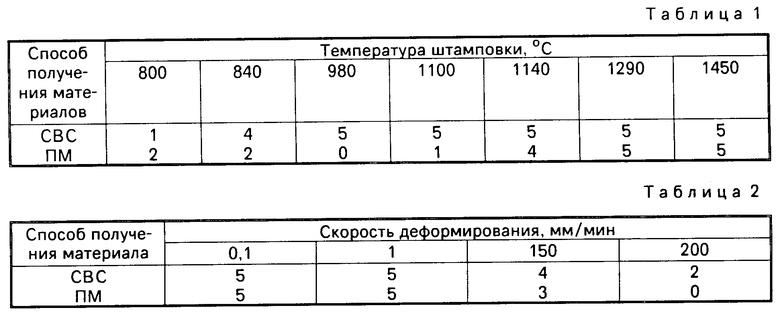

Результаты экспериментов сведены в табл. 1 (по температуре деформирования) и в табл. 2 (по скоростям деформирования).

В данной таблице СВС-самораспространяющийся высокотемпературный синтез с последующим компактированием, ПМ - метод порошковой металлургии.

Как следует из табл., несмотря на то, что материалы практически одинаковы по структуре, возможность получения из них изделий зависит прежде всего от температуры хрупкопластичного перехода, а не от температуры плавления и при выполнении существенных признаков предлагаемого способа достигается поставленная цель.

Для определения влияния скорости деформирования на выход годного также были отобраны по 5 заготовок. Деформирование производили при оптимальных температурах деформирования для СВС-980оС и для ПМ - 1290оС.

Таким образом, предлагаемый способ позволяет увеличить выход годного: кроме того, при реализации предлагаемого способа пористость для обоих материалов уменьшилась до 3-6%, уменьшился размер зерен карбидной фазы, что влечет за собой повышение уровня эксплуатационных свойств.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ЗАГОТОВОК ИЗ ТУГОПЛАВКИХ СОЕДИНЕНИЙ И ТВЕРДЫХ СПЛАВОВ НА ОСНОВЕ КАРБИДОВ ПЕРЕХОДНЫХ МЕТАЛЛОВ | 1991 |

|

RU2027549C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КАРБИДОВ ПЕРЕХОДНЫХ МЕТАЛЛОВ | 1991 |

|

RU2022711C1 |

| ТВЕРДЫЙ СПЛАВ | 1991 |

|

RU2021385C1 |

| ДЕФОРМИРУЮЩИЙ ИНСТРУМЕНТ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И СПОСОБ ЕГО ВОССТАНОВЛЕНИЯ | 1991 |

|

RU2027550C1 |

| СПОСОБ ОБРАБОТКИ ЗАГОТОВОК ИЗ ТВЕРДЫХ СПЛАВОВ И КАРБИДОВ ПЕРЕХОДНЫХ МЕТАЛЛОВ | 1993 |

|

RU2022710C1 |

| СПОСОБ ОБРАБОТКИ ЗАГОТОВОК ИЗ ЗАЭВТЕКТОИДНЫХ γ+α СПЛАВОВ | 1999 |

|

RU2164263C2 |

| МЕТОД ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ ИЗ МЕТАЛЛОВ И СПЛАВОВ ПСЕВДОПОРОШКОВОЙ МЕТАЛЛУРГИЕЙ | 2001 |

|

RU2208063C2 |

| СПОСОБ ОБРАБОТКИ ЗАГОТОВОК ИЗ МЕТАЛЛОВ И СПЛАВОВ | 2000 |

|

RU2203975C2 |

| СПОСОБ ПРОКАТКИ ЗАГОТОВОК ИЗ ЗАЭВТЕКТОИДНЫХ γ+αСПЛАВОВ И СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ДЛЯ ОСУЩЕСТВЛЕНИЯ ПЕРВОГО СПОСОБА | 1999 |

|

RU2164180C2 |

| СПОСОБ ОБРАБОТКИ ТИТАНОВЫХ СПЛАВОВ | 1996 |

|

RU2134308C1 |

Сущность способа: заготовку деформируют при температуре 1,2 - 1,65 от температуры хрупкопластичного перехода карбидной фазы в твердом сплаве со скоростью деформирования 0,1 - 150 мм/мин. 2 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ТВЕРДЫХ СПЛАВОВ НА ОСНОВЕ КАРБИДОВ ПЕРЕХОДНЫХ МЕТАЛЛОВ, включающий нагрев и деформацию заготовки, отличающийся тем, что, с целью увеличения выхода годного при повышении стабильности уровня физико-механических и эксплуатационных свойств, деформацию проводят при температуре 1,2-1,65 от температуры хрупко-пластичного перехода карбидной фазы в твердом сплаве со скоростью деформирования 0,1-150 мм/мин.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Ланин А.Г., Турчин В.Н | |||

| и Ерин О.Н | |||

| Влияние параметров нагружения и размера зерна на прочностные и деформационные характеристики карбида циркония | |||

| Металлофизика, т.II, N 3, 1989, с.73-83. | |||

Авторы

Даты

1995-03-10—Публикация

1991-06-11—Подача