Изобретение относится к алмазно-абразивной обработке и может быть использовано в различных отраслях промышленности для прецизионной обработки плоских поверхностей тонких крупногабаритных деталей, например, стеклянных заготовок для фотошаблонов (ФШЗ), стеклянных пластин для жидкокристаллических экранов (ЖКЭ), стеклянных и стеклокерамических подложек для магнитных, оптических и магнитооптических дисков, полупроводниковых пластин и других тонких прецизионных изделий из хрупких неметаллических материалов.

Известно устройство для одностороннего полирования плоских поверхностей деталей, содержащее полировальник, нажимной диск, демпфирующую прокладку и сепаратор с окнами для размещения деталей [1]. Недостатком данного устройства является низкое качество обработки тонких крупногабаритных деталей с относительной толщиной h/D ≅ 1/30. Это объясняется следующим образом. Нагрузка, действующая на нажимной диск, распределяется равномерно на обрабатываемые заготовки посредством демпфирующей прокладки. А поскольку при равномерно распределенной нагрузке съем материала пропорционален линейной скорости относительного перемещения обрабатываемой детали и инструмента, то с помощью описанного устройства нельзя получить высокую точность геометрической формы обрабатываемой поверхности, так как съемы будут возрастать от центра к периферии нажимного диска.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату является устройство для односторонней обработки плоских поверхностей деталей между двумя притирами, содержащее два соосно смонтированных притира, расположенные между ними в зацеплении с центральным и наружным зубчатым колесом сепараторы с гнездами для деталей, прокладки для размещения деталей в гнездах сепараторов в два ряда и привод вращения притиров и сепараторов [2]. В данном устройстве детали размещают в гнездах сепараторов в два ряда через прокладку и обработку осуществляют верхним и нижним инструментом одновременно обеих деталей с одной стороны каждую. Нагружение каждой обрабатываемой поверхности осуществляется в известном устройстве через упругий элемент, выполненный в виде прокладки.

Однако данное устройство не может обеспечить высокого качества обработки тонких крупногабаритных деталей с относительной толщиной h/D ≅ 1/30 из-за неравномерной сжимаемости упругой прокладки при нагружении обрабатываемой поверхности. Если же прокладку изготовить из чрезмерно жесткого материала, то при нагружении деталей произойдет их деформация, которая не позволит получить высокую точность формы обрабатываемой поверхности.

Целью настоящего изобретения является повышение качества обработки плоских поверхностей тонких крупногабаритных деталей с относительной толщиной h/D ≅ 1/30.

Поставленная цель достигается тем, что в известном устройстве для односторонней обработки плоских поверхностей деталей, содержащем два соосно смонтированных притира, расположенные между ними в зацеплении с центральным и наружным зубчатым колесом сепараторы с гнездами для деталей, прокладки для размещения деталей в гнездах сепараторов в два ряда и привод вращения притиров и сепараторов, отличительным является то, что каждая прокладка выполнена составной по меньшей мере из двух отдельных упругих элементов, соединенных между собой посредством перемычки. При этом упругие элементы или перемычка выполнены дискретными. Кроме того, упругие элементы могут быть выполнены в виде отдельных изолированных емкостей, наполненных газом или жидкостью, а в качестве перемычки может быть использован корпус сепаратора, в котором гнездо для размещения деталей образовано отверстием накладки, закрепленной на корпусе сепаратора.

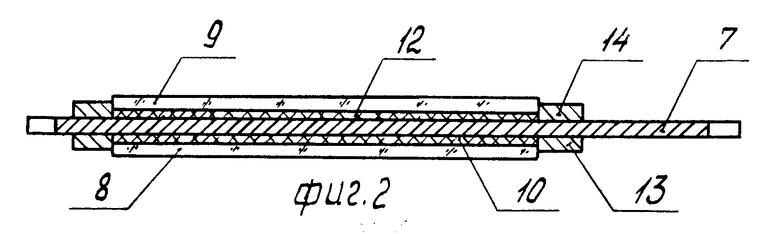

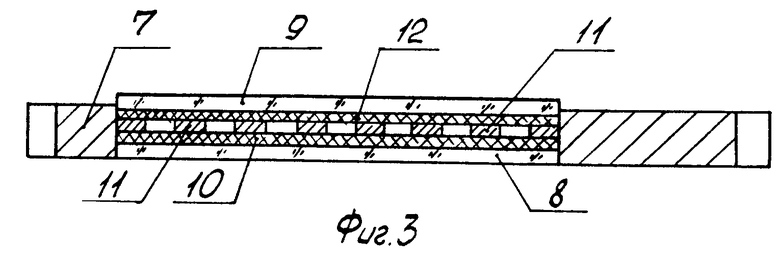

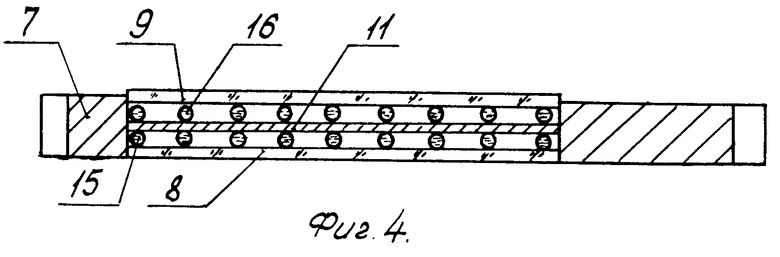

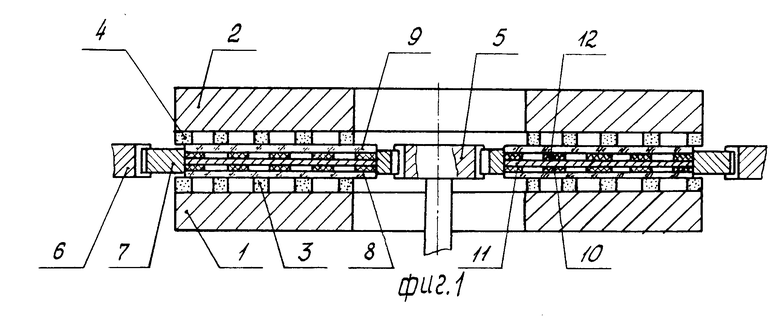

На фиг.1 схематически изображено устройство для односторонней обработки плоских поверхностей деталей между двумя притирами в разрезе; на фиг.2, 3 и 4 - различные варианты сепараторов и прокладок, выполненных в соответствии с предлагаемым изобретением.

Устройство для односторонней обработки плоских поверхностей деталей (фиг. 1) содержит нижний 1 и соосный с ним верхний притир 2 с закрепленными на них алмазоносными элементами для шлифования или полирования 3 и 4. Между верхним 2 и нижним 1 притирами в зацеплении с центральным 5 и наружным 6 зубчатыми колесами расположен сепаратор 7, в гнезде которого расположены в два ряда детали 8 и 9 через прокладку 10-11-12. Прокладка выполнена составной из нижнего упругого элемента, в данном случае состоящего из отдельных дискретных упругих элементов 10, верхнего упругого элемента, выполненного аналогично из элементов 12, которые связаны между собой посредством перемычки 11.

При этом возможны различные варианты изготовления сепараторов и прокладок, обеспечивающие достижение поставленной цели. В частности, на фиг.2 изображен сепаратор с прокладкой, где в качестве перемычки использован корпус сепаратора 7, на котором закреплены нижний 10 и верхний 12 упругие элементы, а гнезда для размещения деталей 8 и 9 образованы отверстиями накладок 13 и 14, закрепленных на корпусе сепаратора 7.

На фиг. 3 изображен сепаратор с прокладкой, состоящей из нижнего 10 и верхнего 12 сплошных упругих элементов и дискретной перемычки 11, которая соединяет упругие элементы 10 и 12 в единую прокладку.

На фиг. 4 изображен сепаратор с прокладкой, в которой нижний и верхний упругие элементы выполнены в виде отдельных изолированных емкостей 15 и 16, наполненных газом или жидкостью.

Сущность изобретения заключается в следующем. Известно, что при получении точных поверхностей с использованием свободных абразивов для исключения влияния деформаций детали на точность формы ее обрабатываемой поверхности исходные заготовки должны иметь относительную толщину не менее h/D ≥ 1/10. При алмазной обработке, которая требует более высоких удельных давлений, для исключения возможности деформаций обрабатываемых поверхностей относительную толщину обрабатываемой заготовки следует увеличить в 2 раза.

В нашем случае идет речь об обработке деталей, у которых относительная толщина составляет от h/D ≈ 1/30 для ФШЗ до h/D ≈ 1/300 для ЖКЭ. Поэтому при жестком нагружении таких деталей между двумя притирами происходит их деформация, которая не позволяет получить высокой точности обрабатываемой поверхности.

Если же обрабатываемые детали разместить в гнездо сепаратора в два ряда через упругую прокладку, то происходит перераспределение нагрузки и ее усреднение по поверхности, что значительно уменьшает деформацию деталей в процессе обработки.

Однако, если использовать в качестве прокладки однослойный упругий элемент, то при обработке тонких крупногабаритных деталей происходит их неравномерное нагружение за счет неравномерной сжимаемости полотна прокладки. Нагрузка в этом случае будет уменьшаться от центра детали к периферии. Чем меньше относительная толщина обрабатываемых деталей, тем меньше должна быть упругость используемой прокладки. Однако тем больше в данном случае будет неравномерность распределения нагрузки по поверхности детали.

Это противоречие может быть преодолено за счет применения комбинированной прокладки, состоящей из двух упругих элементов, связанных между собой с помощью перемычки, выполненной из более жесткого материала. Кроме того, с целью получения более равномерного перераспределения нагрузок по всей обрабатываемой поверхности упругие элементы или перемычку между ними выполняют дискретными, т.е. состоящими из отдельных элементов, расположенных, например, в "шахматном порядке".

В качестве упругих элементов можно использовать емкость, наполненную газом или жидкостью. В этом случае емкость должна быть изготовлена из достаточно эластичного материала с малой толщиной, чтобы обеспечить полное копирование контактирующей поверхности детали. С точки зрения равномерности перераспределения статической нагрузки такая прокладка является идеальной. Однако в процессе обработки жидкость в емкости при вращении перераспределяется под действием центробежной силы и не обеспечивает высокого качества обработки.

Этот недостаток устраняется следующим образом. Упругие элементы выполняют в виде отдельных изолированных емкостей малого объема, наполненных жидкостью или газом. Данные емкости равномерно распределяют по всей площади прокладки и фиксируют с помощью перемычки. Такая прокладка обеспечивает равномерное перераспределение нагрузки по всей обрабатываемой поверхности, идеально копирует контактирующую поверхность детали и, следовательно, обеспечивает высокое качество обработки.

Следует отметить, что двухрядное расположение деталей в гнездах сепаратора с трехслойной прокладкой, обеспечивающее достижение поставленной цели, может осуществляться при различных конструктивных исполнениях сепараторов. В одном случае (фиг.2) в качестве перемычки используется корпус самого сепаратора. В этом случае силовой корпус сепаратора изготавливают преимущественно из металла, а накладки изготавливают из текстолита или другого подобного материала, исключающего образование сколов деталей в процессе их обработки.

В других случаях (фиг.1, 3 и 4) корпус сепаратора изготовлен из текстолита, а прокладки изготавливают отдельно.

Устройство работает следующим образом. На нижний притир 1 устанавливают в зацепление с центральным 5 и наружным 6 зубчатыми колесами сепараторы 7, в гнезда которых укладывают детали 8 и 9, между которыми размещают прокладку 10-11-12. После загрузки всех сепараторов устанавливают верхний притир 2, включают привод вращения притиров и сепараторов и подачу смазочно-охлаждающей жидкости или абразивной суспензии.

П р и м е р 1. Производили шлифование стеклянных заготовок для фотошаблонов размером 127-0,8х127-0,8х2,6-0,4 мм из термически полированного стекла, забракованного по неплоскостности и чистоте поверхности. Шлифование осуществляли связанным алмазным инструментом на основе эпоксидно-диановой смолы ЭД-20 из отвердителя полиэтиленполиамин в два перехода (грубое шлифование с применением алмазного порошка АС4 50/40, тонкое шлифование - АСМ 20/14).

Шлифование осуществляли на модернизированном станке двусторонней обработки планетарного типа мод. 04ПШ127-004 при следующих технологических режимах: скорость вращения шпинделя 100 об/мин, общая нагрузка на обрабатываемые детали - 20 ±1 кГс.

При грубом шлифовании использовали 4 сепаратора из текстолита ГОСТ 5-78 толщиной 16 мм со сквозными окнами размерами 127,5+0,5х127,5+0,5 мм. В качестве трехслойной прокладки использовали два упругих элемента из поропласта полиуретанового марки ППУ (ОСТ 6.05-407-75) толщиной 5 мм каждая с модулем упругости 300 МПа, между которыми размещена перемычка из резины губчатой (ТУ 38-105-817-75) толщиной 8 мм. Общая толщина прокладки (два ряда деталей с трехслойной прокладкой между ними) в нагруженном состоянии составляет 17 мм, что обеспечивает распределение нагрузки верхнего притира только на обрабатываемые детали.

При чистовом шлифовании фотошаблонных заготовок после предварительного грубого шлифования использовали 4 сепаратора из дюралюминия листового марки Д16 толщиной 4 мм, с обеих сторон которых закреплены накладки в виде дисков диаметром 188 мм из текстолита листового толщиной 3 мм с гнездами размерами 127,5+0,5х127,5+0,5 мм. В гнездах к поверхности сепараторов наклеены упругие элементы из поропласта листового полиуретанового толщиной 3 мм каждый.

П р и м е р 2. Производили шлифование стеклянных пластин для ЖК экранов размером 265-0,5х144-0,5х1,1-0,1 мм из исходного фотостекла ГОСТ 683-85. Шлифование производили на станке двусторонней шлифовки и полировки "Кристалл-1А" ШЮИК.16.001.00.00. Использован связанный алмазный инструмент, описанный в предыдущем примере. При шлифовании использовали 3 сепаратора диаметром 362 мм из текстолита толщиной 16 мм со сквозными окнами размерами 265,5+0,5х144,5+0,5 мм. Прокладка изготовлена из перемычки из губчатой резины толщиной 10 мм на обеих поверхностях которой наклеены в шахматном порядке дискретные упругие элементы из поропласта полиуретанового листового толщиной 6 мм размерами 20х20 мм. Шлифование производили при следующих режимах, скорость вращения шпинделя после включения привода плавно увеличивали от 0 до 100 об/мин. Общая нагрузка на 6 деталей, размещенных в два ряда в 3 сепараторах составляла 48 кГс. Время шлифования на первом переходе составляло 4 мин, на втором переходе - 6 мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЕПАРАТОР К ПЛОСКОДОВОДОЧНОМУ СТАНКУ | 1991 |

|

RU2032521C1 |

| СПОСОБ ОБРАБОТКИ ПЛОСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 1991 |

|

RU2032522C1 |

| Способ нагружения деталей при обработке плоских поверхностей | 1989 |

|

SU1768374A1 |

| ШЛИФОВАЛЬНЫЙ ИНСТРУМЕНТ И МАССА ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2169657C1 |

| ШЛИФОВАЛЬНЫЙ ИНСТРУМЕНТ | 2001 |

|

RU2208511C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИРОВАЛЬНОГО КРУГА | 1991 |

|

RU2030286C1 |

| СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2000 |

|

RU2172235C1 |

| УСТРОЙСТВО ДЛЯ ОДНОСТОРОННЕГО УТОНЕНИЯ ПЛАСТИН | 2011 |

|

RU2478463C1 |

| СПОСОБ РЕЗКИ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 1992 |

|

RU2024441C1 |

| СПОСОБ ПРИТУПЛЕНИЯ ОСТРЫХ КРОМОК ИЗДЕЛИЙ (ВАРИАНТЫ) | 2000 |

|

RU2163226C1 |

Использование: в алмазно-абразивной обработке в различных отраслях народного хозяйства для прецизионной обработки плоских поверхностей деталей, например, стеклянных заготовок для фотошаблонов, стеклянных пластин для жидкокристаллических экранов, подложек для магнитных и магнито-оптических дисков. Сущность изобретения: устройство содержит два соосно смонтированных притира 1 и 2, между которыми в зацеплении с центральным 5 и наружным 6 зубчатым колесом расположен сепаратор 7. В гнездах сепаратора располагают в два ряда детали 8 и 9. Прокладку выполняют составной из двух упругих элементов 10 и 12, соединенных между собой посредством перемычки 11. Упругие элементы или перемычку выполняют дискретными. В процессе обработки происходит перераспределение нагрузок и их усреднение по поверхности, что уменьшает деформацию деталей в процессе их обработки. 4 з.п. ф-лы, 4 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1995-03-10—Публикация

1992-01-13—Подача