Изобретение относитя к машиностроению и может быть использовано при изготовлении конструкций ракетно-космической техники.

Целью изобретения является повышение жаропрочности и ресурса работоспособности.

Это достигается тем, что композиционный материал, содержащий слои на основе титана, дополнительно содержит слой интерметаллидного соединения, содержащего 25-75 мас.% алюминия, остальное - титан, при этом соотношение толщин слоев на основе титана к слоям интерметаллидного соединения составляет 1:0,75-1:0,5.

Способ изготовления многослойного композиционного материала, включающий укладку слоев на основе титана и алюминия на технологическую оправку, размещение в герметичной капсуле и горячую пластическую деформацию, отличается тем, что слои укладывают, выбирая соотношение толщин слоя на основе титана к слою на основе алюминия 10:3, а горячую пластическую деформацию проводят при 1100-1350оС с выдержкой в нагретом состоянии 1-3 ч.

Соотношение слоев регламентируется свойствами материала: при соотношении толщин слоев выше 1:0,75 материал становится хрупким и нетехнологичным, при соотношении менее 1:0,5 эффект высокотемпературного упрочнения за счет слоев интерметаллида незначителен и использование данного материала нецелесообразно.

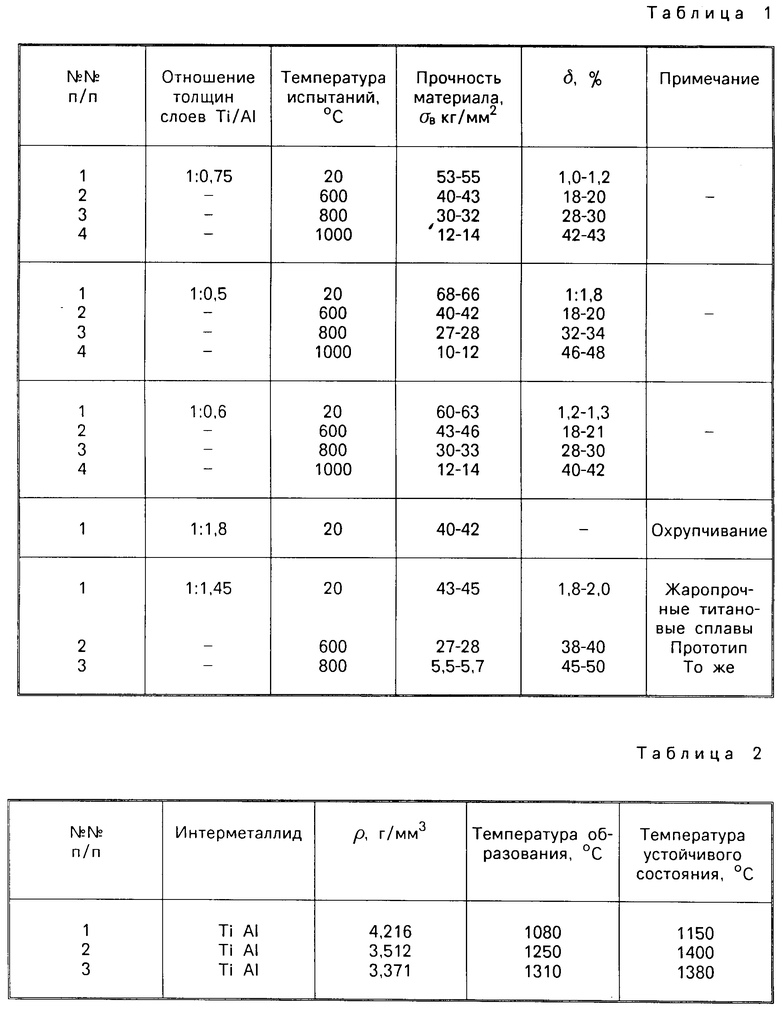

В табл.1 приводятся данные механических свойств многослойного материала как с предельными, так и с промежуточными значениями соотношений толщин слоев.

Испытания на длительную прочность при повышенных температурах показали, что длительная прочность многослойного материала на базе 100 ч (25-15 кгс/мм и 36-30 кгс/мм), что в 10-15 раз выше длительной прочности прототипа.

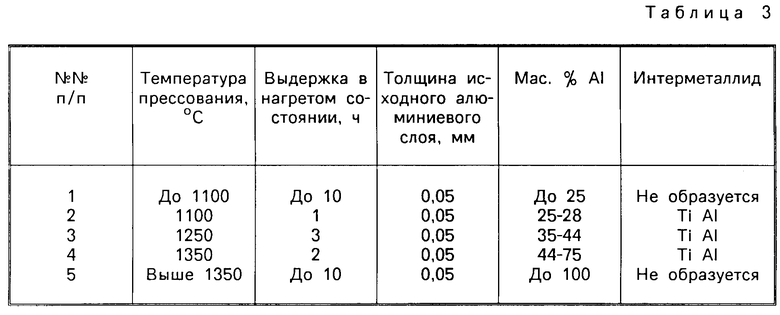

Режимы прессования выбираются с учетом температуры образования и устойчивого состояния интерметаллидов, представленных в табл.2.

Время выдержки в нагретом состоянии характеризует необходимое время для протекания диффузионных процессов между титановым и алюминиевым слоями заданных толщин и образования интерметаллида. Режимы осуществления способа выбираются в процессе проектирования материалов и предварительных экспериментов в зависимости от технических требований и эксплуатационных характеристик изделия.

Алюминиды титана по сравнению с титановыми сплавами имеют термостабильную структуру до достаточно высоких температур (1150-1400оС) в 1,2-1,5 меньший удельный вес, высокие значения жаропрочности и длительной высокотемпературной прочности. Использование их в качестве упрочнителя многослойного композиционного материала позволяет повысить температуру эксплуатации до 1000оС, а ресурс работоспособности при повышенных температурах (600-1000оС) в несколько раз.

Способ осуществляют следующим образом.

Собирают пакет чередованием фольг из титанового сплава марки ВТ1-0 толщиной 0,1 мм и алюминиевого сплава марки АД-1 толщиной 0,03 мм. Материал прессуют по режиму: температура прессования 1250оС, давление 1500 атм, время выдержки в нагретом состоянии 3 ч. Стехиометрический состав полученного материала соответствует полученному композиту Ti-TiAl. В табл.3 представлены данные по выбору режимов прессования, обеспечивающих состав материала и заданный уровень свойств.

Из табл.3 видно, что интерметаллиды образуются только в диапазоне 25-74 мас.% алюминия и по режимам предлагаемого способа.

Предлагаемый способ позволяет реализовать создание многослойного композиционного материала титан - алюминид титана, управлять его структурой и стехиометрическим составом в зависимости от эксплуатационных характеристик изделия, в котором планируется его использование.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕТАЛЛОКЕРАМИЧЕСКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДНОЙ МАТРИЦЫ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2686831C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ МЕТАЛЛИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2005 |

|

RU2283727C1 |

| Способ получения слоистого композиционного материала на основе титана и слоистый композиционный материал на титановой основе | 2024 |

|

RU2838039C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2009 |

|

RU2394665C1 |

| СПЛАВ НА ОСНОВЕ ГАММА-АЛЮМИНИДА ТИТАНА | 2016 |

|

RU2614354C1 |

| МАТЕРИАЛ ДЛЯ ИМПЛАНТАТА | 1995 |

|

RU2091084C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ МЕТАЛЛИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2005 |

|

RU2283726C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2013 |

|

RU2526657C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА ТИТАН-АЛЮМИНИЙ | 2011 |

|

RU2463140C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ИЗДЕЛИЙ ГАЗОСТАТИЧЕСКОЙ ОБРАБОТКОЙ | 2009 |

|

RU2410198C1 |

Сущность изобретения: многослойный композиционный материал содержит слои на основе сплава титана, между которыми размещены слои интерметаллидного соединения на основе титана и алюминия, а соотношение толщин слоев титанового сплава к слоям интерметаллидного соединения составляет 1:0,75 - 1: 0,5. Материал получают горячим прессованием слоев уложенных на технологическую оправку, причем на титановый сплав предварительно наносят слой алюминия. В процессе горячего прессования между слоями титанового сплава формируют слой интерметаллидного соединения, содержащего 25 - 75 мас.% алюминия, а стехнометрический состав и толщину интерметаллидного слоя, образующего при взаимодействии титанового и алюминиевого сплавов, регулируют температурой ( 1000-1350 °С) прессования и выдержкой (1-3 ч) в нагретом состоянии. 2 с.з.п. ф-лы, 3 табл.

МНОГОСЛОЙНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ.

| Способ отделки поверхности бетонных и железобетонных изделий | 1981 |

|

SU996206A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-03-10—Публикация

1990-07-05—Подача