Изобретение относится к способам автоматического управления высоконапорными пневмотранспортными установками и устройствами для его осуществления и может найти применение в химической, горнообогатительной и других отраслях промышленности.

Известен способ автоматического управления установкой с двумя шлюзовыми с разгрузочными клапанами и одной магистральной камерами для пневматического транспортирования сыпучего материала по трубопроводу, заключающийся в том, что в первую шлюзовую камеру загружают материал, подают сжатый газ, открывают ее разгрузочный клапан, выгружают из нее материал в магистральную камеру, транспортируют материал из магистральной камеры по трубопроводу потоком сжатого газа, одновременно загружают материал во вторую шлюзовую камеру, и непрерывно измеряют давление в шлюзовых камерах, а после окончания выгрузки материала из первой шлюзовой камеры закрывают ее разгрузочный клапан и производят выгрузку материала из второй шлюзовой камеры, аналогичной первой.

Устройство для осуществления способа содержит две шлюзовые камеры, каждая из которых выполнена с загрузочным приспособлением в ее верхней части, приводным разгрузочным клапаном в нижней части, а полостью сообщена с газоподводящей магистралью посредством газоподводящего патрубка с клапаном, магистральную камеру, сообщенную с шлюзовыми камерами посредством разгрузочных клапанов последних и с начальным участком транспортного трубопровода, датчики давления, по одному в каждой шлюзовой камере, каждый из которых связан электроцепью через блок управления соответствующей ему шлюзовой камеры с приводом ее разгрузочного клапана.

Целью изобретения является повышение надежности.

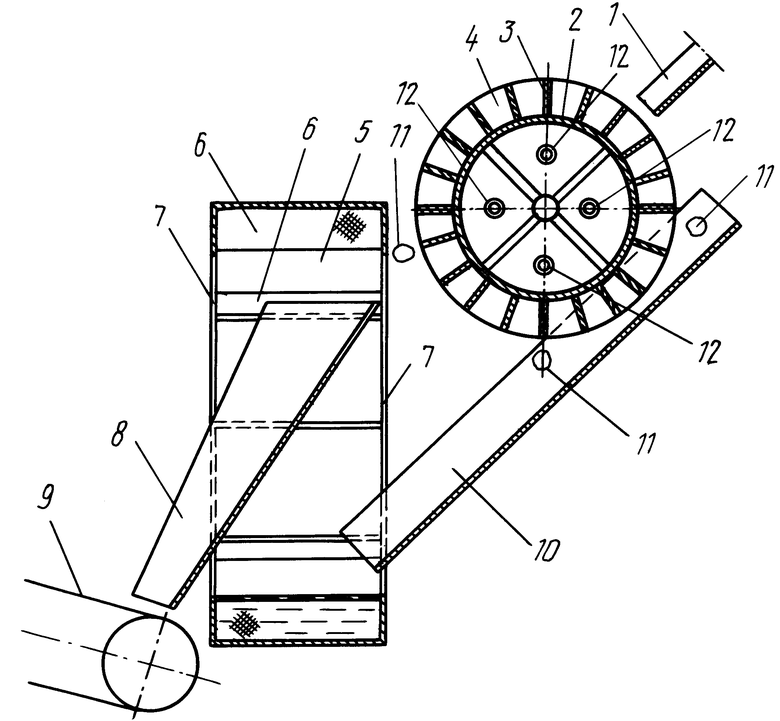

На фиг.1 представлена схема трехкамерной пневмотранспортной установки; на фиг. 2 - принципиальная схема устройства управления пневмотранспортной установкой; на фиг.3 - временные диаграммы изменения относительно давления в шлюзовой камере РШ/РО; на фиг.4 - относительной разности давлений между шлюзовой и магистральной камерами (РШ-РМ)/РО в процессе выгрузки.

Схема, по которой реализуется способ, содержит две шлюзовые камеры 1 и 2, связанные через загрузочные клапаны 3 и 4 с бункерами. Шлюзовые камеры 1 и 2 связаны через клапаны подачи давления 5 и 6 с давлением рабочего воздуха, они также содержат клапаны сброса 7 и 8 избыточного давления. Камеры 1 и 2 через выгрузные клапаны 9 и 10 связаны с магистральной камерой 11, соединенной с транспортным трубопроводом 12.

В процессе работы установки каждая из шлюзовых камер 1 (2) поочередно загружается через клапан 3 (4) при открытом клапане сброса 7 (8), затем эти клапаны закрываются, открывается клапан 5 (6), а затем открывается выгрузной клапан 9 (10) и начинается процесс выгрузки, при этом другая шлюзовая камера загружается.

Устройство для автоматического управления пневмотранспортной установкой содержит датчики давления шлюзовых 14 и 15 и магистральной 16 камер, датчик давления рабочего воздуха 17, для каждой шлюзовой камеры по одному элементу вычитания 18 и 19, по два элемента давления 20, 21 и 22, 23, по три пороговых элемента 24, 25, 26 и 27, 28 и 29, снабженных регуляторами пороговых напряжений (К1-К3), по одному элементу совпадения 30 и 31. Датчики 14, 15 и 16 подключены к входам элементов вычитания 18 и 19. К входам элементов деления 20-23 подключены датчики 14, 15 и 17 и выходы элементов 18 и 19. К входам пороговых элементов 24-29 подключены выходы элементов 20-23. Выходы пороговых элементов 24, 25, 26 и 27, 28, 29 подключены соответственно к входам элементов совпадения 30 и 31. К выходам элементов совпадения подключены схемы загрузки 32 и 33 шлюзовых камер и исполнительные механизмы переключения клапанов выгрузки 34 и 35.

Устройство, реализующее данный способ, работает следующим образом. В процессе выгрузки шлюзовой камеры, например первой (фиг.1), клапаны 3 и 7 закрыты, клапаны 5 и 9 открыты и материал транспортируется через клапан 9, магистральную камеру 11 и транспортный трубопровод 12.

Давление в камере 1 (фиг.1) вначале выгрузки имеет максимальное значение, затем начинает снижаться относительно рабочего давления за счет уменьшения слоя материала в шлюзовой камере и его большей аэрации. Сигнал на выходе элемента давления 20 (фиг.2) при этом уменьшается, достигая порога срабатывания К2 элемента 25, на инверсном выходе которого появляется единичный сигнал, поступающий на вход элемента совпадения 30. Одновременно, по мере выгрузки материала уменьшается разность давлений между шлюзовой и магистральной камерами, уменьшается сигнал на выходах элементов 18 и 21. Момент опорожнения шлюзовой камеры характеризуется отсутствием материала в выгрузном трубопроводе, соединяющем камеры, снижением относительной разности давления между камерами и уменьшением напряжения на выходе элемента деления 21 ниже величины К1 входного порога элемента 24. При этом единичный сигнал с инверсного выхода этого элемента поступает на один из входов элемента 30. На третий вход этого элемента единичный сигнал поступает с выхода элемента 26. Этот сигнал появляется после заполнения находящейся под загрузкой второй шлюзовой камеры и набора в ней давления, о чем свидетельствует превышение сигнала относительного давления на выходе элемента 23 порога К3 элемента 26. Единичный выходной сигнал элемента совпадения 30, свидетельствующий об окончании выгрузки первой шлюзовой камеры и готовности к выгрузке второй шлюзовой камеры, поступает на исполнительный механизм, закрывающий клапан 9 (фиг.1) и открывающий клапан 10 второй шлюзовой камеры. Этот же единичный сигнал поступает на вход устройства загрузки первой шлюзовой камеры 32 (фиг.2), осуществляющего последовательно сброс давления, заполнение камеры материалом и набор давления. Загрузка камеры производится заведомо быстрее ее выгрузки.

Автоматический процесс выгрузки второй шлюзовой камеры выполняется аналогично описанному.

Таким образом, при попеременной загрузке и выгрузке шлюзовых камер 1 и 2 (фиг.1) в транспортном трубопроводе 12 создается непрерывный плотный поток аэросмеси. В данном устройстве, реализующем предложенный способ, стабильность потока материала обеспечивается снижением в 2-3 раза по сравнению с другими способами скачков плотности аэросмеси в моменты переключения клапанов выгрузки. Этот эффект достигается за счет переключения выгрузных клапанов по соотношениям давлений в камерах и рабочего давления описанным способом.

Конкретные значения пороговых величин К1, К2, К3 выбираются для конкретной установки и вида материала. Согласно результатам проведенных экспериментов эти величины должны находиться в пределах 0,2<К1<0,6<К2<0,9; К1<К3<1.

Способ поясняется следующим примером.

П р и м е р. Трехкамерная пневмотранспортная установка кальцинированной соды имеет две шлюзовые и магистральную камеры. Объем камер 0,7 м3, внутренний диаметр транспортного трубопровода 150 мм, длина по горизонтали 200 м, по вертикали 30 м. Давление рабочего воздуха 0,4-0,6 МПа. Датчиками системы автоматического управления являются преобразователи давления "САПФИР".

На фиг.3 участок А-В характеризует наиболее плотное состояние аэросмеси на выходе установки, в это время вероятность забивки транспортного трубопровода наиболее велика. Участок В-С диаграммы фиг.3 характеризует устойчивый режим работы установки. Коэффициент К2=0,7 выбран в начале этого участка.

На фиг.4 участок А-С соответствует наличию материала в шлюзовой камере. Участок С-Д диаграммы фиг.4 соответствует отсутствию материала в шлюзовой камере. Экспериментально определенная точка С на диаграмме фиг.4 является моментом полного опорожнения шлюзовой камеры. Этой точке соответствует коэффициент К1= 0,4. Эта точка является моментом завершения выгрузки и переключения выгрузных клапанов. В противном случае дальнейшее продолжение выгрузки приводит по мере опорожнения транспортного трубопровода к резкому возрастанию расхода сжатого воздуха (см. участок С-Д на фиг.4).

Если бы переключение выгрузных клапанов осуществлялось, как в прототипе, по абсолютной разности давлений между шлюзовой и магистральной камерами, то изменение давления питающего воздуха соответствовало бы изменению коэффициента на фиг.4 (в таком случае он бы имел вид К1П/РО). На фиг.4 показано изменение коэффициента К1П/РО, вызванное изменениями питающего давления РО на ± 20% и соответствующее изменение участка С-Д на графиках. Подобные изменения приводят к такого же порядка нестабильности потока материала и дополнительным потерям сжатого воздуха (в указанном случае 20-30% ).

Для описываемой в качестве примера установки коэффициент К3, характеризующий нижний относительный предел набора давления в загружаемой камере, после ряда экспериментов равен 0,7. Обязательным для его выбора является условие К3>РШ/РО при (РШ-РМ)/РО=К1 и К3<1.

Основные характеристики пневмотранспортной установки с данной системой управления следующие. При производительности установки 50 т/ч расход воздуха на транспортирование составляет 2,5˙103 м3/ч, нестабильность расхода воздуха не превышает ± 10%, тогда как при управлении установкой в аналогичном случае согласно прототипу расход воздуха (3-3,5)˙103 м3/ч при нестабильности расхода воздуха ± 20%.

Технико-экономические преимущества способа автоматического управления пневмотранспортной установкой и устройство для его осуществления по сравнению с прототипом состоят в повышении стабильности плотного потока сыпучего материала на выходе пневмотранспортной установки и, как следствие, снижении в 1,2-1,4 раза расхода рабочего воздуха на транспортирование, а также в повышении надежности за счет уменьшения вероятности забивки транспортного трубопровода.

Сущность изобретения: установка включает шлаковый желоб, гранулятор в виде полого металлического барабана с наружными ребрами и ребордами, установленного с возможностью вращения вокруг горизонтальной оси, заполненное водой элеваторное колесо с перфорированными внутренними полками. Установка также снабжена системой оросительного охлаждения барабана и шлака при его транспортировке в элеваторное колесо, которая выполнена с водоподающими соплами в верхней части, направленными на барабан сбоку и с торцов. Боковые водоподающие сопла установлены по крайней мере в два ряда по длине барабана в нижней его полуокружности. Расстояние между продольными ребрами в грануляторе равно 0,4-1,0 его высоты, отношение суммарной площади поверхности барабана и продольных ребер с одной их стороны к площади внутренней поверхности элеваторного колеса составляет 1,2-2,0, а разность диаметров элеваторного колеса и осевого отверстия в нем превышает в 2,0-3,0 раза высоту продольного ребра барабана. Перфорированные внутренние полки элеваторного колеса установлены под углом 5-15 ° к его оси. Пространство между двумя продольными ребрами и поверхностью полого металлического барабана разделено по длине посредством перемычек по крайней мере на две секции. 2 з.п. ф-лы, 1 ил.

| Установка для грануляции металлургического расплава | 1984 |

|

SU1426956A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1995-03-10—Публикация

1991-04-16—Подача