Изобретение относится к металлургии, в частности к выплавке стали в конвертере.

Известны способы осаживания конвертерной ванны специальными осадителями, в состав которых входит множество компонентов органического и неорганического происхождений. В состав данных осадителей входят достаточно дорогие и дефицитные компоненты: цемент, органические смолы, древесная стружка и древесные опилки, магнезит, крахмал, сахара, белки, протеины, бентонит. Кроме того, стоимость увеличивается в связи с необходимостью их прессования и строительства для данных целей дополнительных мощностей, а, следовательно, дополнительными капитальными затратами. По данным причинам все они не получили сколько-нибудь заметного применения в настоящее время.

Известно техническое решение, согласно которому сокращение количества выбросов достигают при переделе чугунов с содержанием марганца 0,1-0,3% присадкой флюоритового известняка по истечении 4-10% времени продувки с одновременным снижением высоты фурмы на 10-30% от исходного положения.

Здесь флюоритовый известняк присаживают по существу в период наведения первичного шлака. Однако выбросы, как правило, происходят в период интенсивного обезуглероживания, а именно в данный период управление процессом с целью предотвращения выбросов по последнему техническому решению никак не предусмотрено. Кроме того, разложение известняка ухудшает тепловой баланс плавки.

По данному способу воздействие не учитывает индивидуальные особенности конкретной плавки и рассчитано на среднестатистическую плавку, поэтому положительный эффект - не предотвращение выбросов, а уменьшение вероятности их возникновения применительно к конкретной плавке или сокращение количества выбросов применительно к их достаточно представительной выборке. Надежность предотвращения выбросов, а, следовательно, безопасность процесса, применительно к текущей плавке явно низка. Способ применим к переделу низкомарганцовистых чугунов (Mn 0,1-0,3%).

Известно техническое решение, согласно которому для предотвращения выбросов расплава вводят нефелиновую руду в момент начала вспенивания, повышая при этом расход кислорода на 5-15% его номинального расхода. Данное техническое решение имеет следующие недостатки. Во-первых, увеличение расхода кислорода не всегда может дать положительный эффект. Так, в некоторых работах на основе моделирования и натурных исследований получены зависимости, показывающие приращение уровня газошлакометаллической эмульсии при увеличении интенсивности продувки.

Кроме того, увеличение интенсивности продувки на многих предприятиях сдерживается возможностями удаления отходящих газов газоотводящим трактом.

Для нефелиновой руды необходим отдельный бункер. Вместе с тем, в большинстве цехов отрасли, за исключением построенных в последнее время, такой возможности нет. Для строительства нового бункера необходимы существенные капитальные затраты.

Далее недостатком технического решения, как и всех предыдущих, является тот факт, что отсутствуют критерии достаточности применения управляющих воздействий. Если иметь в виду реальную текущую плавку, то в этом техническом решении не представлен порядок действий в случае, если несмотря на однократно предпринятые меры воздействия уровень ванны будет и дальше повышаться. Оперативное управление процессом практически отсутствует. Это значительно снижает надежность управления плавкой, а значит снижает безопасность процесса.

Цель изобретения - повышение безопасности процесса путем повышения надежности предотвращения выбросов в ходе проведения конверторной плавки и уменьшение для этого капитальных затрат.

Поставленная цель достигается тем, что в известном способе, включающем изменение положения продувочной фурмы и присадку шлакообразующих материалов, согласно изобретению при угрозе выбросов опускают продувочную фурму до номинального значения и производят присадки плавикового шпата в количестве 0,63-0,94 кг/т металлошихты, причем первую порцию присаживают одновременно с опусканием фурмы, а каждую последующую - через интервал времени 97-109 с, если уровень расплава в данный момент превышает значение в момент присадки первой порции шпата.

Как было показано выше, увеличение интенсивности продувки не всегда приводит к снижению уровня газошлакометаллической эмульсии, более того, может вызвать обратный эффект. Вместе с тем практически всеми исследователями признано, что жесткая продувка низкоопущенной фурмой приводит к осаживающему эффекту. Применение данного вида управляющего воздействия по сравнению с увеличением интенсивности дутья с большей надежностью приводит к снижению уровня расплава. Применение опускания кислородной фурмы для осаживания ванны не требует практически никаких затрат и не приводит к повышению себестоимости стали и не сказывается отрицательно на тепловом балансе плавки.

Установлено, что влияние изменения дутьевого режима на изменение уровня расплава носит инерционный характер. Осаживающий эффект при опускании фурмы проявляется через интервал времени около 2 мин. Использование по прямому назначению данного способа понижения уровня ванны приводит к тому, что в течение почти 2 мин (а это около 10-15% времени продувки плавки) процесс неуправляем с точки зрения предотвращения выбросов расплава.

Установлено, что присадки доломита, известняка, плавикового шпата на короткий срок понижают уровень расплава, практически не влияя на тенденцию изменения последнего. При этом установлено, что присадка плавикового шпата практически мгновенно приводит к осаживанию ванны, а введение доломита и известняка вначале приводит к некоторому повышению уровня расплава, а осаживающий эффект проявляется через интервал времени более 1 мин.

Использование приведенных шлакообразующих материалов в качестве осадителей по прямому назначению приводит к их значительному расходу ввиду того, что их действие кратковременно. При этом ухудшается и без того напряженный тепловой баланс конверторной плавки, компенсировать затраты энергии приходится дополнительными расходами чугуна. Использование других шлакообразующих, кроме плавикового шпата, приводит к тому, что процесс проводится более 1 мин неуправляемо с точки зрения предотвращения выбросов, т.е. недостаточна его безопасность.

Комбинация известного управляющего воздействия, опускания продувочной фурмы, и известного технического эффекта от присадки плавикового шпата в следующем порядке: опускание продувочной фурмы до минимально возможного значения с одновременной присадкой первой порции плавикового шпата, измерением уровня расплава до применения управляющих воздействий (Н1), измерением уровня расплава через интервал времени, соответствующий продолжительности осаживающего действия шпата (Н2), сравнение значений уровня расплава, присадка следующей порции плавикового шпата при Н2≥Н1 и т.д. обладают весьма существенными новыми качествами (свойствами), не присущими его составляющим.

Первое свойство заключается в повышении надежности предотвращения выбросов расплава из конвертора и, как следствие, повышении безопасности процесса. Данное качество обусловлено практически непрерывным управлением уровнем расплава при предотвращении выбросов в ходе продувки плавки.

Другим существенным новым качеством комбинации известных управляющих воздействий является минимизация затрат плавикового шпата для предотвращения выбросов расплава. Данное качество обусловлено четким критерием необходимости присадки следующей порции шпата. Действительно, каждую последующую порцию шпата присаживают согласно предлагаемому техническому решению только в том случае, если не начал проявляться устойчивый осаживающий эффект от заглубления продувочной фурмы и не закончил проявляться эффект от кратковременного понижения уровня за счет присадки предыдущей порции шпата.

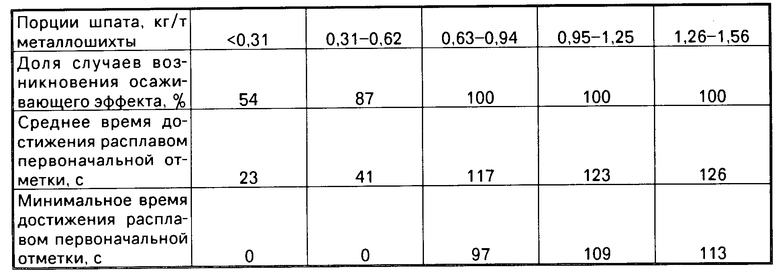

Для выявления оптимальной массы присадок плавикового шпата и интервала времени между присадками проанализированы 511 реальных промышленных плавок, проведенных в кислородно-конверторном цехе ЧМК, в ходе которых производилась регистрация уровня расплава в конверторе, время применения и количественные значения управляющих воздействий: присадки плавикового шпата, извести, известняка, доломита и др., изменения положения фурмы и расхода кислорода. При этом производился анализ влияния на изменение уровня расплава различных порций плавикового шпата. Результаты исследований представлены в таблице.

Градация порций плавикового шпата обусловлена точностью взвешивания, достижимого в реальных условиях цеха.

Как видно из таблицы, продолжительность осаживающего действия сначала резко увеличивается с ростом массы присадки и затем, начиная с порции (0,63-0,94) кг/т металлошихты, происходит лишь незначительное ее увеличение.

Аналогичным образом ведет себя параметр "доля случаев возникновения осаживающего эффекта" и, начиная с порций (0,63-0,94) кг/т металлошихты, достигает 100% от общего количества проанализированных присадок шпата. С точки зрения надежности возникновения эффекта осаживания дальнейшее увеличение веса порций шпата не имеет смысла, и масса порций 0,63-0,94 кг/т металлошихты является в этом смысле оптимальной.

При определении оптимального времени между двумя последующими присадками шпата авторы исходили из следующего. Данное время должно быть максимально возможным при минимальном расходе шпата, но при этом должна быть исключена возможность возникновения выбросов в данный промежуток времени. Как видно из таблицы, минимальная порция шпата, обеспечивающая в 100% случаев осаживающий эффект, 0,63-0,94 кг/т металлошихты. При этом минимальная продолжительность осаживающего действия составляет 97 с. Она принимается за нижнюю границу периода времени между двумя последующими присадками плавикового шпата в заявляемом техническом решении.

Вместе с тем имеется возможность несколько увеличить время между двумя последующими присадками шпата. Известно, что выбросы расплава происходят не мгновенно, а за период времени 20-40 с. Т.о. есть еще резерв 20 с. Это может быть выгодно в целом ряде случаев. С удлинением интервала времени между последующими присадками повышается вероятность проявления осаживающего эффекта, обусловленного опусканием продувочной фурмы. В случае проявления в дополнительное время воздействия фурмы отпадает необходимость последующей присадки шпата. При этом сокращается расход последнего из-за сокращения частоты присадок. Из минимального времени формирования выброса (20 с) следует вычесть время, необходимое для принятия экстренных мер по предотвращению выброса - подъема фурмы в нерабочее положение и отсечка кислорода, включая время на принятие решения.

Таким образом, верхняя граница интервала времени между следующими друг за другом присадками шпата составляет 97 + +20 - 8 = 109 с.

Значения, близкие к верхней границе, целесообразно применять на предприятиях, испытывающих нехватку плавикового шпата, операторам, имеющим большой опыт работы. Дистрибуторщикам, имеющим незначительный опыт, а также в случаях достаточного количества шпата целесообразно применять интервалы между двумя последующими присадками шпата ближе к нижнему пределу.

Примеры конкретного выполнения.

Все опытные плавки проводили на конверторе #2 кислородно-конверторного цеха номинальной садкой 160 т, удельным объемом 0,84 куб. м/т садки. Шихта на 73% состояла из жидкого чугуна, остальное - металлический лом средней плотностью 1,73 т/куб.м. Жидкий чугун для заливки в конвертор поступал из миксера. Температура чугуна колебалась в пределах 1290-1330оС; содержание углерода 3,0-4,5%; кремния 0,72-1,0%; марганца 0,62-0,98%; серы 0,021-0,042% ; фосфора 0,008-0,018%. В качестве шлакообразующих использовали свежеобожженную известь с содержанием СаО 85-93%, активностью 60-85%; известняк на ОСТ 14-64-80; плавиковый шпат по ГОСТ 16-18-83 и доломит по ТУ 14-8-222-77. Для продувки применяли технически чистый кислород, содержащий 99,5% О. Интенсивность продувки составляла 350-450 куб.м/мин.

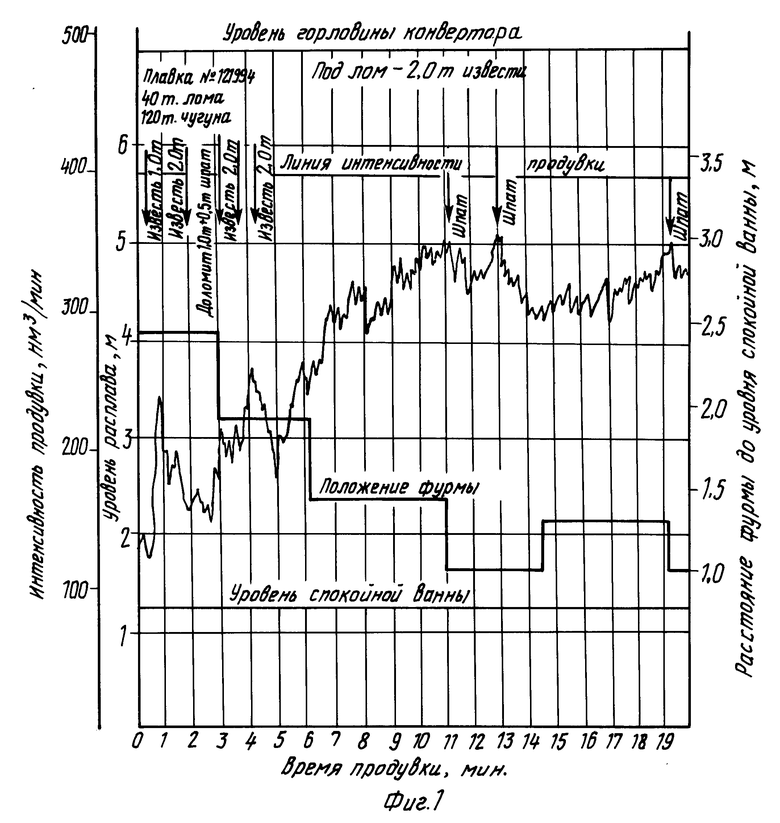

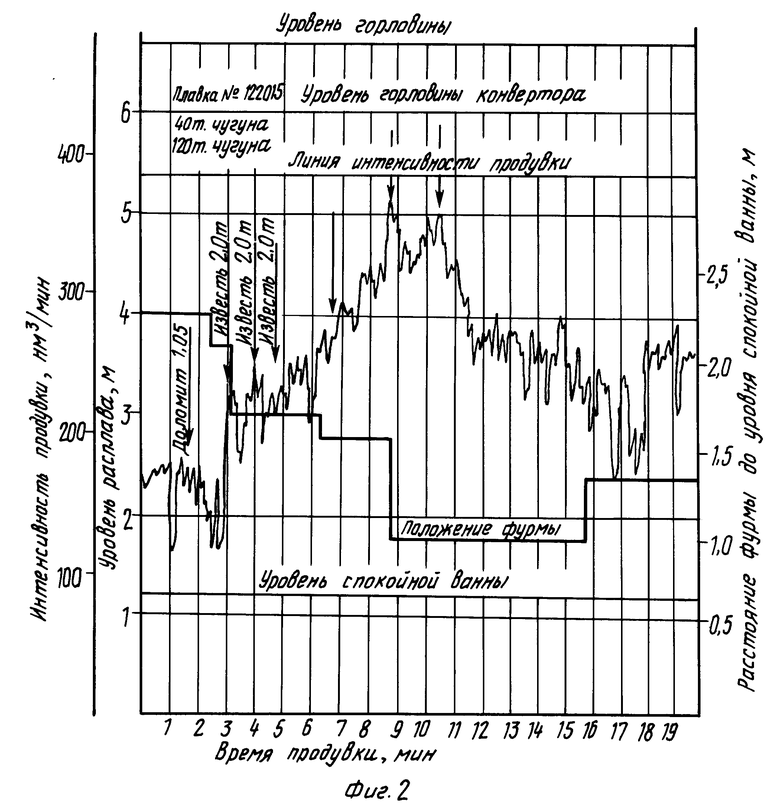

Предотвращение выбросов начинали осуществлять при достижении расплавом уровня горловины конвертора (5 м).

На плавке # 121994 (см. фиг. 1) уровень расплава поднялся до данной отметки в начале двенадцатой минуты продувки. Была присажена порция плавикового шпата 0,63 кг/т металлошихты и опущена продувочная фурма до отметки 1,0 м (минимального значения согласно действующей технологической инструкции). Следующая порция шпата в таком же количестве была присажена через 109 с, т.к. к данному моменту уровень газошлакометаллической эмульсии поднялся вновь до отметки 5 м. В дальнейшем проявился эффект опускания фурмы и было достигнуто устойчивое снижение уровня ванны. На двадцатой минуте продувки уровень расплава вновь достиг отметки 5 м. Вновь была присажена порция шпата в количестве 0,63 кг/т металлошихты и опущена фурма. Уровень расплава понизился.

На плавке # 122015 (см. фиг. 2) уровень газошлакометаллической эмульсии достиг отметки 5 м в конце девятой минуты. Была осуществлена присадка порции шпата в количестве 0,31 кг/т металлошихты и опущена продувочная фурма до минимальной отметки. Произошло кратковременное снижение уровня. Однако через 97 с вновь была присажена порция шпата в таком же количестве, т.к. уровень газошлакометаллической эмульсии вновь достиг отметки 5 м. Далее проявилось устойчивое осаживающее воздействие от опускания продувочной фурмы, уровень расплава более не достигал опасных значений.

Применение предлагаемого технического решения позволяет конкретно для каждой плавки свести до минимума период неуправляемого развития процесса, достаточно эффективно понизить уровень расплава до безопасных значений и тем самым предотвратить выбросы расплава из агрегата. Это существенно повышает безопасность процесса. Предлагаемый режим присадок плавикового шпата минимизирует его расход и не требует для реализации никаких капитальных затрат.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ продувки конвертерной ванны | 1988 |

|

SU1557172A1 |

| Способ передела низкомарганцовистого чугуна | 1984 |

|

SU1188209A1 |

| Способ выплавки стали в конвертере | 1983 |

|

SU1148875A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ ДУПЛЕКС-ПРОЦЕССОМ | 1988 |

|

SU1603775A1 |

| Способ прогнозирования сталеплавильного процесса | 1988 |

|

SU1595923A1 |

| Способ управления конверторной плавкой | 1985 |

|

SU1276671A1 |

| Способ выплавки стали | 1985 |

|

SU1339133A1 |

| Способ контроля температуры металла в конвертере | 1989 |

|

SU1715859A1 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ ВЫБРОСОВ ПРИ ПРОИЗВОДСТВЕ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 1997 |

|

RU2123534C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 2009 |

|

RU2386703C1 |

Использование: в металлургии, в частности при предотвращении выбросов в ходе проведения конвертерной плавки. Сущность изобретения: при достижении газошлакометаллической эмульсии (ГШМЭ) уровня горловины производят опускание продувочной фурмы и присадку плавикового шпата в количестве 0,63 - 0,94 кг/т металлошихты. Первую порцию присаживают одновременно с опусканием фурмы, а последующие через интервал времени 97 - 109 с при условии, что уровень ГШМЭ в данный момент достигает уровня горловины. 2 ил., 1 табл.

СПОСОБ ПРЕДОТВРАЩЕНИЯ ВЫБРОСОВ ПРИ ПРОДУВКЕ КОНВЕРТЕРНОЙ ПЛАВКИ, включающий изменение положения продувочной фурмы от номинального, присадку шлакообразующих материалов, контроль уровня газошлакометаллической эмульсии, присадку шлакоосаждающего материала, отличающийся тем, что, с целью повышения безопасности процесса за счет повышения надежности предотвращения выбросов, уменьшения капитальных затрат, в качестве шлакоосаждающего материала используют плавиковый шпат, при этом по достижении газошлакометаллической эмульсии уровня горловины продувочную фурму опускают до номинального положения и одновременно присаживают первую порцию плавикового шпата в количестве 0,63 - 0,94 кг/т металлошихты, а при последующем достижении газошлакометаллической эмульсии уровня горловины плавиковый шпат присаживают порциями через 97 - 109 с.

| Способ выплавки стали в конвертере | 1985 |

|

SU1289891A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-03-10—Публикация

1990-09-06—Подача