Изобретение относится к металлургии, в частности к сплавам на основе меди, используемым в изделиях электронной техники, работающим в условиях вибрации, в частности для изготовления корпусов резонаторов, рамок больших интегральных схем, резисторов.

Анализ причин отказов электронных приборов, эксплуатируемых в условиях вибрации показывает, что отказы происходят во многих случаях из-за низкой усталостной прочности материалов, используемых для их изготовления.

При эксплуатации приборов в условиях вибрации на элементы конструкции прибора действуют динамические нагрузки в режиме колебаний. Подобное нагружение может приводить к тому, что после определенного числа циклов нагружения происходит разрушение, хотя номинальные напряжения в детали не превышали статического предела упругости. Это явление, которое встречается как в кристаллических, так и в некристаллических материалах, называют усталостью, а вызываемое им разрушение - усталостным.

Сопротивление материала или детали к процессу накопления повреждений при циклическом нагружении определяется пределом усталости (выносливости).

Известен сплав на основе меди, содержащей Sn, Cr и P. Техническое решение направлено на повышение предела усталости медного материала. Но его предел усталости достигается за счет существенного снижения основного свойства меди - тепла и электропроводности. Кроме того, сплав по ряду технологических особенностей сложен в изготовлении и использовании.

Наиболее близким к предлагаемому является сплав на основе меди, содержащий железо и никель, предназначенный для вводов в полупроводниковые приборы. Сплав обладает хорошими технологическими свойствами, но проявляет пониженную устойчивость против вибрационных нагрузок, имеет низкие значения предела усталости (выносливости).

Целью изобретения является повышение предела усталости сплава.

Это достигается тем, что как и в прототипе - сплаве на основе меди, содержатся Fe и Ni, обеспечивающие сплаву высокие технологические свойства. В отличие от известного в сплав вводится дополнительно один или несколько элементов из группы Sc, Y, Ho, Er, Nd, Pr при таком соотношении компонент, мас. % : Fe 0,005-0,2; Ni 0,03-0,5, один или несколько элементов из группы: Sc, Y, Ho, Er, Nd, Pr в сумме 0,005-0,03%, остальное медь.

Электронно-микроскопические исследования показывают, что такое соотношение компонент в сплаве приводит к тому, что в процессе эксплуатации на начальном этапе работы конструкции в условиях вибрации формируется устойчивая дислокационная структура. В предложенном сплаве такая субструктура возникает после небольшого числа циклов и сохраняется при дальнейшей эксплуатации конструкции, задерживая зарождение и накопление усталостных дефектов в сплаве.

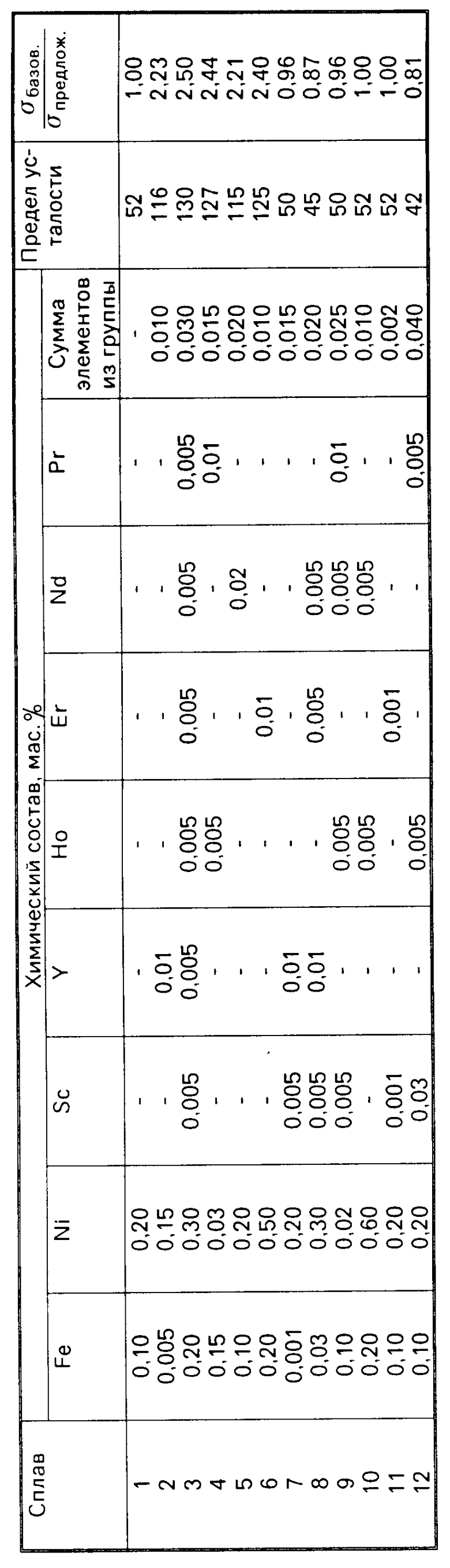

Составы предложенного и известного сплавов, приведенные в таблице, выплавляли в вакуумной индукционной печи в графитовом тигле. Расплав разливали в вакууме в медные изложницы. Затем слитки подвергали механической обработке, отжигу и пластической деформации. Усталостные испытания проводили на поликристаллических отожженных образцах в условиях растяжения - сжатия при постоянной амплитуде напряжения в интервале 40-140 МПа; на частоте 180 Гц при комнатной температуре. Образцы диаметром 5 мм и длиной рабочей части 25 мм перед испытанием отжигали в вакууме при 580оС 1 ч. Исследование тонкой структуры образцов производили электронно-микроскопическим методом на микроскопе JS ЕМ-200. Образцы для исследований структуры вырезали перпендикулярно оси деформации.

В таблице приведены данные по химическому составу и пределу усталости предложенного и базового сплавов. Из приведенных данных видно, что только при определенном соотношении компонентов в сплаве может обеспечиваться высокий предел усталости материалов, существенно превышающий величину статического предела текучести материала. Базовый сплав имеет предел усталости на базе 107 циклов 52 МПа. Низкое содержание железа (спл. N 7) или никеля (сплав N 9) при оптимальном содержании химически активных добавок не обеспечивает существенного повышения предела усталости. Повышение содержания железа (спл. N 8) или никеля (сплав N 10) также не приводит к увеличению предела усталости. При оптимальном содержании в сплаве железа и никеля, добавки химически активных элементов ниже 0,005% и выше 0,03% также не повышают предела текучести сплава (спл. N 11 и N 12).

Комплексные исследования влияния состава на субструктуру, на зарождение и эволюцию усталостных трещин позволяют установить, что только оптимальное содержание железа (0,005-0,2% ), никеля (0,003-0,5%) и химически активной добавки, взятой из группы Sc, Y, Ho, Er, Nd, Pr в сумме 0,005-0,03% (сплавы NN 2-6 обеспечивают высокий в 2,2-2,5 раза выше чем для прототипа) предел усталости.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЛАВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА NiAl И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2015 |

|

RU2588949C1 |

| МАГНИТНЫЙ МАТЕРИАЛ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2001 |

|

RU2202134C2 |

| МАТЕРИАЛ ДЛЯ РЕДКОЗЕМЕЛЬНЫХ ПОСТОЯННЫХ МАГНИТОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2174261C1 |

| ДЕТАЛЬ С ПОКРЫТИЕМ ДЛЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2764153C2 |

| МАГНИТНЫЙ МАТЕРИАЛ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2004 |

|

RU2280910C1 |

| МАГНИТОТВЕРДЫЙ МАТЕРИАЛ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2015 |

|

RU2604092C1 |

| МАГНИТНЫЙ МАТЕРИАЛ | 1998 |

|

RU2136069C1 |

| МАГНИТНЫЙ МАТЕРИАЛ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2012 |

|

RU2500049C1 |

| МАГНИТНЫЙ МАТЕРИАЛ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2001 |

|

RU2212075C1 |

| Высокопрочный чугун | 1987 |

|

SU1447918A1 |

Изобретение относится к сплавам на основе меди, предназначенным для изготовления корпусов резонаторов, рамок больших интегральных схем, резисторов. Сплав содержит, мас.%: железо 0,005-0,2; никель 0,03-0,5; один или более металлов, выбранных из группы, содержащей скандий, иттрий, гольмий, эрбий, неодим и празеодим 0,005-0,03; медь остальное. Свойства сплава следующие: предел усталости 52-130 МПа. 1 табл.

СПЛАВ НА ОСНОВЕ МЕДИ, содержащий железо и никель, отличающийся тем, что он дополнительно содержит один или более металлов, выбранных из группы, содержащей скандий, иттрий, гольмий, эрбий, неодим и празеодим, при следующем соотношении компонентов, мас.%:

Железо - 0,005 - 0,2

Никель - 0,03 - 0,5

Один или более металлов, выбранных из группы, содержащей скандий, иттрий, гольмий, эрбий, неодим и празеодим - 0,005 - 0,03

Медь - Остальное

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-03-10—Публикация

1991-07-01—Подача