Изобретение относится к области порошковой металлургии, в частности, к магнитным материалам для постоянных магнитов на основе редкоземельных элементов с металлами группы железа.

Известен магнитный материал следующего химического состава, ат. %: Nd15(Fe1-xCoх)77B8, x=0-0,2 [1].

Недостатками магнитного материала являются:

1. Недостаточно высокая термостабильность, а именно величина температурного коэффициента магнитной индукции |α| не может быть меньше 0,074%/oС.

2. Значительное уменьшение коэрцитивной силы (Нci) с уменьшением |α|.

Изделиями из известного магнитного материала являются, например, призмы, цилиндры, кольца с аксиальной текстурой и т.д. Недостатками изделий являются:

1. Недостаточно высокая прочность изделий при повышении термостабильности материала.

2. Недостаточно высокое значение величины Нci накладывает ограничения на геометрические размеры изделий.

Наиболее близким аналогом, взятым за прототип, является магнитный материал, содержащий железо, кобальт, бор, неодим, тербий, имеющий состав, соответствующий формуле

(Nd1-x1-x2Tbx1Rx2)14-17(Fe1-y1Coy1)75-80Ty2B6-8,

где R - по меньшей мере один элемент, выбранный из группы Dy, Но, Er, Tm, а Т - по меньшей мере один элемент, выбранный из группы Аl, Ga, Ti, Nb, Mo, причем

х1+х2=0,1-0,99;

х1/х2≥0,10;

y1=0,2-0,5;

y2=0,01-10 aт.% [2].

Недостатками магнитного материала-прототипа являются:

1. Недостаточно высокие магнитные свойства. Например, остаточная индукция (ВR) не может быть более 10,7 кГс.

Изделиями из магнитного материала-прототипа являются, например, призмы, цилиндры, кольца с аксиальной текстурой, кольца с радиальной текстурой и т. д. Недостатками изделий являются:

1. Недостаточно высокая прочность изделий.

2. При шлифовке кольцевых магнитов с радиальной текстурой (КМРТ) наблюдается высокий процент брака (расколы и трещины), а следовательно, низкий выход годных магнитов.

Технической задачей изобретения является увеличение магнитных свойств, увеличение прочности изделий, увеличение выхода годных кольцевых магнитов с радиальной текстурой.

Техническая задача достигается тем, что магнитный материал, содержащий железо, кобальт, бор, неодим, а также по меньшей мере один редкоземельный элемент, выбранный из группы тербий, диспрозий, гольмий, эрбий, тулий, дополнительно содержит по меньшей мере один редкоземельный элемент, выбранный из группы самарий, лантан, церий, празеодим, при этом химический состав соответствует формуле, ат.%:

(Nd1-x1-x2R1 x1R2 x2)14-20(Fe1-y1Coy1)oст.В5-8,

где R1 - по меньшей мере один элемент, выбранный из группы Tb, Dy, Но, Еr, Тm, а R2 - по меньшей мере один из элементов, выбранный из группы Sm, La, Ce, Pr,

х1+y2=0,05-0,99;

x2/x1=0,01-9;

y1=0,005-0,35

Магнитный материал дополнительно содержит по меньшей мере один элемент, выбранный из группы алюминий, галлий, титан, ниобий, молибден, медь, при этом химический состав соответствует формуле, ат.%:

(Nd1-x1-x2R1 x1R2 x2)14-20(Fe1-ylCoy1)oст.•Ty2B4-9,

где Т - по меньшей мере один элемент, выбранный из группы Al, Ga, Ti, Nb, Мо, Сu,

y2=0,01-5.

Изделие, выполненное из указанного выше магнитного материала.

Известно, что в системе Nd-Fe-B примесь Рr приводит к некоторому уменьшению величины BR, а примеси La, Се и особенно Sm являются крайне вредными и резко уменьшают BR и Hci. Авторами установлено, что положительное влияние Sm, La, Се, Рr на магнитные свойства магнитного материала связано с нулевым (La, Се) либо достаточно малым (Sm, Рr) магнитных моментов их ионов, по сравнению с другими РЗМ ионами. Положительное влияние Al, Ga, Ti, Nb, Мо, Сu связано с усилением действия Sm, La, Се, Рr на магнитные свойства материала за счет измельчения зерна основной магнитной фазы и появления дополнительных высокодисперсных фаз. Авторами установлено, что положительное влияние Sm, La, Се, Рr на прочность изделий, особенно кольцевых магнитов с радиальной текстурой, связано с изменением термомеханических свойств материала и его фазового состава.

Пример осуществления

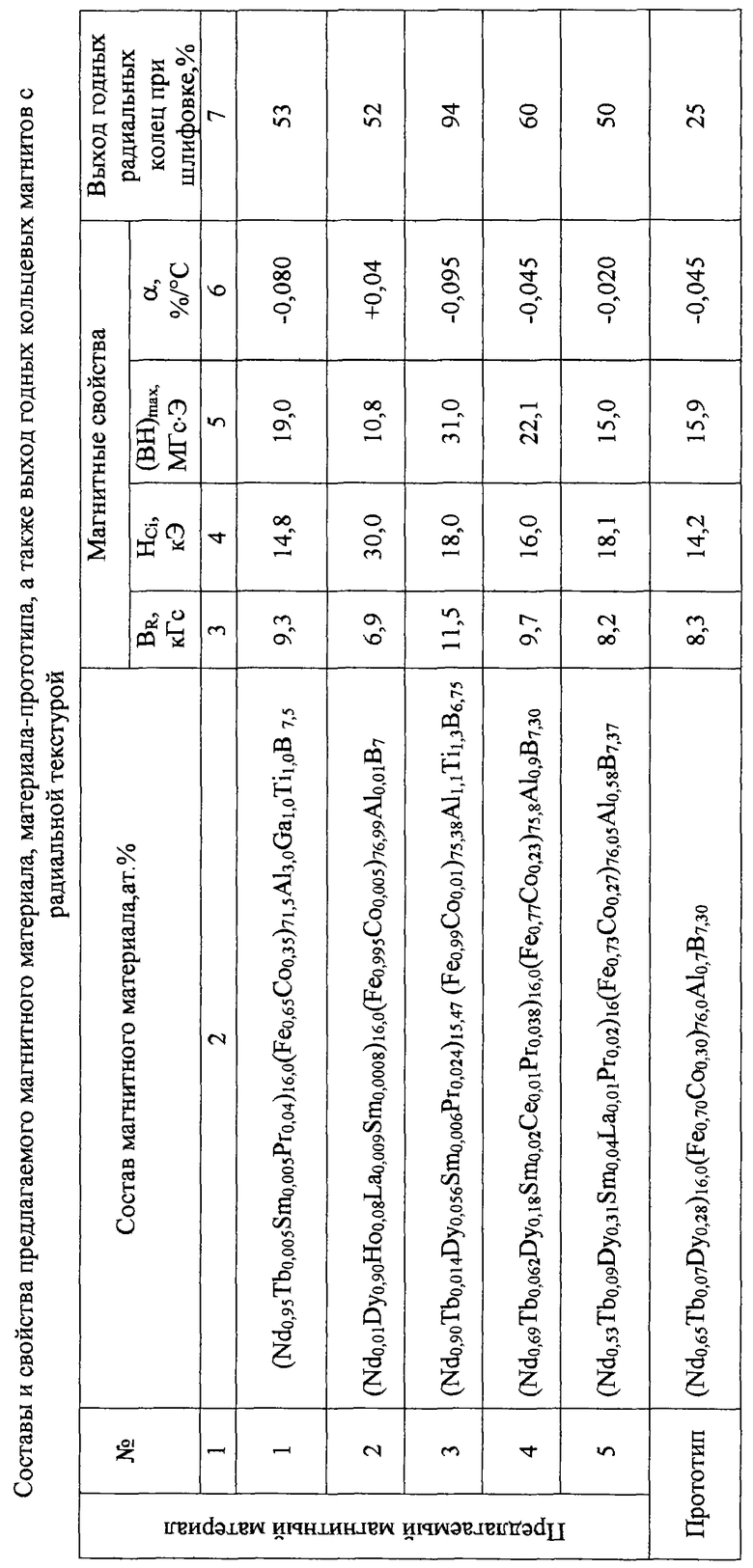

Сплав заданного состава выплавляли в вакуумной индукционной печи, а кольцевые магниты с радиальной текстурой изготавливали по обычной порошковой технологии. Прочность кольцевых магнитов с радиальной текстурой оценивали по относительному количеству (в процентах) годных радиальных колец (без трещин и расколов) после шлифовки. Размер спеченных колец составлял: наружный диаметр (⊘н) - 17,8 мм, внутренний диаметр (⊘в) - 11,1 мм, высота (h) - 5 мм. Заготовки шлифовали до размеров: ⊘н=16,5 мм, ⊘в=12,2 мм, h=3,0 мм. Составы предлагаемого магнитного материала и материала-прототипа, а также их свойства приведены в таблице. В строках 1, 2 приведены граничные значения составов. В строках 3, 4, 5 промежуточные значения составов.

Как видно из таблицы, величина BR увеличивается на 17-39%, Нci увеличивается в 1,1-2,1 раза, максимальное энергетическое произведение (BH)max - в 2,4-3,8 раза, а выход годных магнитов увеличивается в 2,4 раза по сравнению с магнитным материалом-прототипом.

В таблице приведен состав магнитного материала с величиной α=-0,02%/oC. По магнитным свойствам этот материал соответствует материалам на основе Sm-Co, однако цельные радиальные кольца из материалов Sm-Co (с приведенными выше размерами) не могут быть изготовлены принципиально. Таким образом, предложенный магнитный материал позволяет изготавливать радиальные кольца со свойствами выше, чем у прототипа, и со значительно более высоким выходом годных.

Применение предложенного магнитного материала и изделия из него позволяет повысить точность и надежность навигационных систем летательных аппаратов, в частности, динамически настраиваемых гироскопов.

Источники информации

1. Sagawa M., Fujimura S., Yamamoto H., Matsuura Y. IEEE Trans. Magn., 1984, v. MAG-20, 5, p.1584-1589.

2. Патент 2136069, РФ.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАГНИТНЫЙ МАТЕРИАЛ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2007 |

|

RU2368969C2 |

| МАГНИТНЫЙ МАТЕРИАЛ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2004 |

|

RU2280910C1 |

| МАГНИТНЫЙ МАТЕРИАЛ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2001 |

|

RU2212075C1 |

| МАГНИТНЫЙ МАТЕРИАЛ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2003 |

|

RU2244360C1 |

| МАГНИТНЫЙ МАТЕРИАЛ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2013 |

|

RU2537947C1 |

| МАГНИТНЫЙ МАТЕРИАЛ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2012 |

|

RU2500049C1 |

| МАГНИТОТВЕРДЫЙ МАТЕРИАЛ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2015 |

|

RU2604092C1 |

| МАГНИТНЫЙ МАТЕРИАЛ ДЛЯ ПОСТОЯННЫХ МАГНИТОВ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2014 |

|

RU2578211C1 |

| МАГНИТНЫЙ МАТЕРИАЛ | 1998 |

|

RU2136069C1 |

| СПЛАВ НА ОСНОВЕ МАГНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2000 |

|

RU2184168C2 |

Изобретение относится к области порошковой металлургии, в частности к магнитным материалам для постоянных магнитов на основе редкоземельных элементов с металлами группы железа. Предложен магнитный материал, содержащий железо, кобальт, бор, неодим, а также по меньшей мере один редкоземельный элемент, выбранный из группы тербий, диспрозий, гольмий, эрбий, тулий, дополнительно содержит по меньшей мере один редкоземельный элемент, выбранный из группы самарий, лантан, церий, празеодим, при этом химический состав соответствует формуле, ат.%:

(Nd1-x-1-x2R1 x1R2 x2)14-20(Fe1-y1Coy1)остВ5-8,

где R1 - по меньшей мере один элемент, выбранный из группы Tb, Dy, Ho, Er, Tm; R2 - по меньшей мере один из элементов, выбранный из группы Sm, La, Ce, Pr, х1+х2= 0,05-0,99, х2/х1=0,01-9, у1=0,005-0,35. Магнитный материал дополнительно содержит по меньшей мере один элемент, выбранный из группы алюминий, галлий, титан, ниобий, молибден, медь, при этом химический состав соответствует формуле, ат.%:

(Nd1-x1-x2R1 х1R2 x2)14-20(Fe1-y1Coy1)остТy2В4-9,

где Т - по меньшей мере один элемент, выбранный из группы Al, Ga, Ti, Nb, Mo, Cu, у2=0,01-5. Предложено также изделие, выполненное из указанного выше магнитного материала. Техническим результатом изобретения является увеличение магнитных свойств, увеличение прочности изделий, увеличение выхода годных кольцевых магнитов с радиальной текстурой. 2 с. и 1 з.п. ф-лы, 1 табл.

(Nd1-x1-x2Rx1 1Rx2 2)14-20(Fe1-y1Coy1)остВ5-8,

где R1 - по меньшей мере один элемент, выбранный из группы Tb, Dy, Ho, Er, Tm;

R2 - по меньшей мере один из элементов, выбранный из группы Sm, La, Ce, Pr,

х1+х2=0,05÷0,99;

х2/х1=0,01÷9;

у1=0,005÷0,35.

(Nd1-x1-x2Rx1 1Rx2 2)14-20(Fe1-y1Coy1)ост•Ту2В4-9,

где Т - по меньшей мере один элемент, выбранный из группы Аl, Ga, Ti, Nb, Mo, Cu,

y2=0,01÷5 ат.%.

| МАГНИТНЫЙ МАТЕРИАЛ | 1998 |

|

RU2136069C1 |

| Спеченный сплав на основе железа для постоянных магнитов и способ его получения | 1985 |

|

SU1360464A1 |

| Магнитотвердый быстрозакаленный сплав | 1991 |

|

SU1813118A3 |

| МАТЕРИАЛ ДЛЯ ПОСТОЯННЫХ МАГНИТОВ | 1991 |

|

RU2021640C1 |

| Устройство для очистки шпуль от остатков нитей | 1955 |

|

SU101552A1 |

| US 4723994, 09.02.1988 | |||

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| Способ определения температуры кристаллизации ферромагнитных минералов | 1976 |

|

SU553527A1 |

Авторы

Даты

2003-04-10—Публикация

2001-03-02—Подача