Изобретение относится к производству проката, в частности к эксплуатации технологических смазочно-охлаждающих средств на станах холодной прокатки.

Известен способ эксплуатации технологических смазочно-охлаждающих средств при производстве проката, включающий подачу эмульсии на прокатные валки и смазки на полосу, сбор смеси и отделение отработанной смазки от эмульсии [1].

Недостатком данного способа является большой расход смазочно-охлаждающих средств. Кроме того, этот способ не позволяет получать прокат с чистой поверхностью.

Наиболее близким по технической сущности к изобретению является способ эксплуатации технологических смазочно-охлаждающих средств при производстве проката, включающий подачу эмульсии на прокатные валки и смазки на полосу, сбор отработанных смазки и эмульсии, обработку и введение отработанной смазки обратно в эмульсию, возврат эмульсии к валкам [2].

Цель изобретения - повышение качества поверхности проката и экономия смазочно-охлаждающих средств.

При подаче эмульсии на валки и смазки - на полосу, сборе отработанной смазки и эмульсии, обработке и введении отработанной смазки обратно в эмульсию, возврате эмульсии к валкам, обработку отработанной эмульсии осуществляют посредством ее омыления щелочью, при этом количество вводимой в эмульсию омыленной смазки поддерживают в пределах 0,01-0,5 об.%.

Кроме того, 5-70 об.% омыленной смазки вводят в воду с последующей подачей полученной смеси на полосу в количестве 0,2-15 г/м2. Кроме того, в смесь омыленной смазки с водой добавляют свежую смазку в количестве 3-60 об.% и подают это средство на полосу.

Установлено, что водный раствор омыленной смазки обладает высокими смазочными и моющими свойствами. Омыление смазки позволяет повторно использовать ее в составе эмульсии, в результате чего экономятся смазочно-охлаждающие средства (эмульсии и смазка). Кроме того, повышается чистота поверхности проката. Таким образом, необходимость омыления смазки связана с тем, что снижается расход смазочно-охлаждающих средств на прокатку и повышается качество поверхности проката.

В процессе эксплуатации смазочно-охлаждающей эмульсии необходимо поддерживать в ее составе определенное количество поверхностно активного вещества (ПАВ), которое постоянно уносится вместе с загрязнениями в процессе очистки эмульсии.

Введение в эмульсию омыленной смазки позволяет поддерживать в ней необходимое количество ПАВ (мыла являются хорошими ПАВ). При недостатке ПАВ эмульсия обладает плохими моющими свойствами и низкой стабильностью.

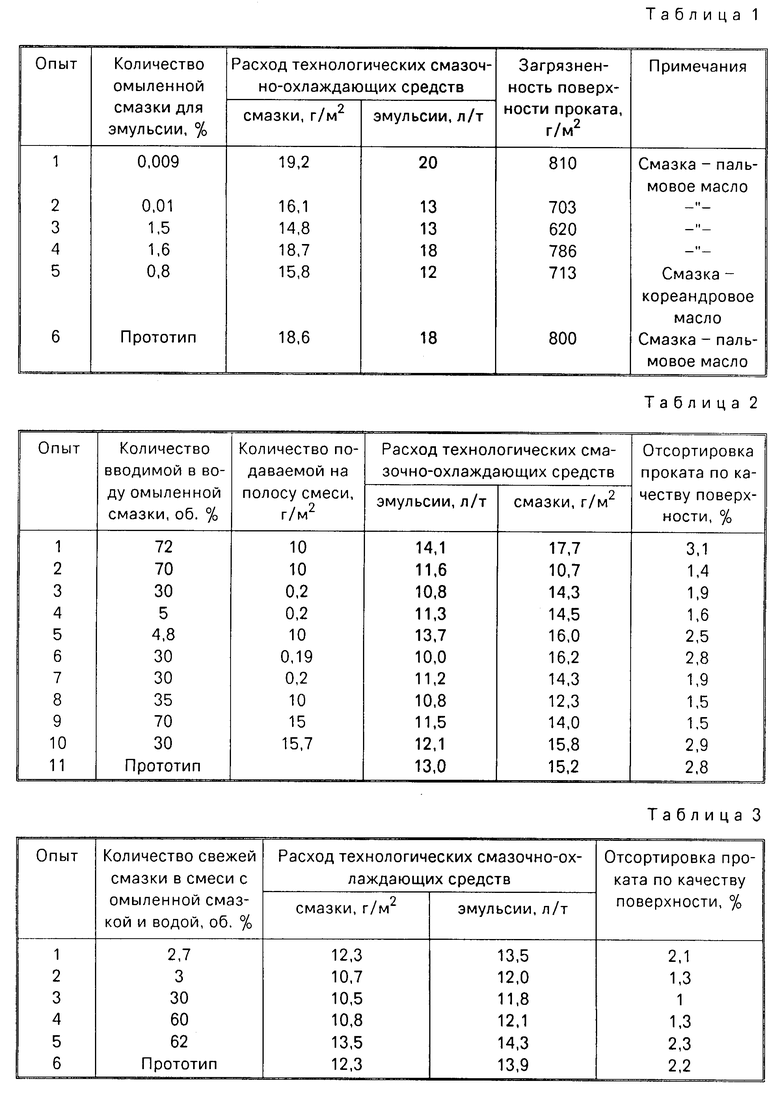

Для выбора оптимальных режимов способа были проведены опыты, результаты которых сведены в табл.1-3. Из табл.1 видно, что при введении в эмульсию омыленной смазки в пределах 0,01-1,5 об.% были получены наилучшие результаты. Установлено, также (табл.2), что при введении в воду омыленной смазки в пределах 5-70 об.% и при последующей подаче смеси на полосу в количестве 0,2-15 г/м2 повышается чистота поверхности проката и снижается расход эмульсии и смазки. Добавление в смесь омыленной смазки с водой свежей смазки в количестве 3-60 об.% также позволяет уменьшить расход смазочно-охлаждающих средств и повысить качество поверхности проката. При этом наибольший эффект достигается при прокатке жести и тонкого листа.

Способ эксплуатации смазочно-охлаждающих средств испытывали на непрерывном пятиклетевом стане холодной прокатки. На стане прокатывали жесть толщиной 0,2-0,32 мм и тонкий лист толщиной 0,6 мм из стали 08КП, 08ПС. На валки подавали эмульсию концентрацией 0,2-1,0% в количестве 150-200 м3/ч на каждую клеть. Объем эмульсионной системы составил 500 м3. Перед станом подкат промасливали пальмовым или кориандровым маслом в количестве 2-4 г/м2, а на полосу в межклетевых промежутках подавали смазку (те же масла) в количестве 2-4 г/м2.

Отработанную смазку и эмульсию собирали в отстойнике, после чего смазку отделяли путем отстаивания и собирали в отдельную емкость. Затем производили омыление смазки путем смешивания с водой и щелочью в заданном соотношении и последующей обработки полученной смеси паром в течение 0,5-1,5 ч.

Омыленную смазку добавляли в эмульсию до концентрации 0,009-1,6 об.%.

На чертеже представлена принципиальная схема охлаждения и смазки пятиклетового стана, реализующая предлагаемый способ.

Система содержит бак-отстойник 1, нагнетательный насос 2, напорный трубопровод 3, смазочный трубопровод 4, картеры 5, сливной трубопровод 6, транспортер 7, промежуточный бак 8, перекачной насос 9, реактор 10, насос 11, смеситель 12, трубопроводы 13-15. Позицией 16 обозначены валки, 17 - полоса.

Способ производится следующим образом.

Эмульсию из бака 1 насосом 2 по трубопроводу 3 подают на охлаждение валков 16, технологическую смазку по трубопроводу 4 - на полосу 17 перед валками. Отработанную смесь сливают в картеры 5 и по трубопроводу 6 подают в отстойник, где отработанная смазка находится сверху эмульсии.

Смазку собирают транспортером 7 и сливают в промежуточный бак 8, из которого ее периодически подают насосом 9 в реактор 10 для омыления. В реактор также подают воду и щелочь, которые необходимы для проведения реакции омыления смазки. Смесь перемешивают паром до окончания реакции. Раствор омыленной смазки подают насосом 11 в смеситель 12.

Одновременно в смеситель подают эмульсию по трубопроводу 13. Полученная смесь по трубопроводу 14 поступает в отстойник 1 до достижения концентрации омыленной смазки 0,01-1,5 об.%. Из отстойника эмульсию с введенной в нее добавкой подают насосом 2 по трубопроводу 3 на валки 16. Добавка повышает моющие и смазочные свойства эмульсии и соответственно улучшается качество поверхности проката и экономятся смазочно-охлаждающие средства.

Омыленную смазку применяют также для промасливания полосы перед прокаткой. Для этого омыленную смазку смешивают с водой в реакторе 10 до концентрации 5-70 об. % , а затем полученную смесь по трубопроводу 15 подают на полосу 17 перед прокаткой в количестве 0,2-15 г/м2.

Промасливание подката производят после предварительного удаления окалины с его поверхности методом травления перед смоткой в рулон.

Данный способ промасливания обеспечивает дополнительную экономию смазки, а также повышение чистоты поверхности полосы.

Эффективность промасливания увеличивается, если дополнительно вводят в промасливатель свежую смазку в количестве 3-60 об.%. За счет этого на поверхности полосы формируется толстый смазочный слой, защищающий и от механических повреждений и тем самым улучшающий качество поверхности готового проката. При этом также обеспечивается экономия смазочно-охлаждающих средств.

П р и м е р (табл.1, опыт 3; табл.2, опыт 8; табл.3, опыт 3)

На непрерывном пятиклетевом стане прокатывали жесть толщиной 0,2-0,32 мм и тонкий лист толщиной 0,6 мм. На валки подавали эмульсию концентрацией 1,0% в количестве 200 м3/ч на каждую клеть. Объем эмульсионной системы составил 500 м3. Перед станом подкат предварительно промасливали пальмовым маслом в количестве 3 г/м2, а на полосу в межклетовых промежутках подавали также пальмовое масло в количестве 2-3 г/м2.

Отработанную смесь смазки с эмульсией со стана собирали в отстойнике, после чего смазку отделяли от эмульсии, подавали в реактор и омыляли. Омыление производили методом обработки паром в течение 1 ч после предварительного перемешивания смазки с водой и щелочью в соотношении соответственно 7,5:6:1,5 м3, затем омыленную смазку вводили в эмульсию.

Расход смазки составил 14,8 г/м2, эмульсии - 13 л/т, загрязненность поверхности проката - 620 мг/м2.

Дополнительный эффект получили, смешивая омыленную смазку в количестве 35% с водой и подавая полученную смесь на полосу перед станом в качестве промасливателя в количестве 10 г/м2 (опыт 8, табл.2).

Расход технологической смазки уменьшился до 12,3 г/м2, а отсортировка проката по качеству поверхности - до 1,5% (у прототипа отсортировка составила 2,8%).

Увеличение эффекта также получили за счет добавления в промасливатель 30 об. % свежей смазки (опыт 3, табл.3). Расход смазки уменьшился до 10,5 г/м2, эмульсии - 11,8 л/т, отсортировка проката по качеству поверхности уменьшилась до 1,2%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ эксплуатации технологических смазочных и моющих средств при производстве проката | 1987 |

|

SU1542653A1 |

| Способ приготовления технологической смазки для прокатки | 1991 |

|

SU1784310A1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ МЕТАЛЛА | 1998 |

|

RU2124406C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЭМУЛЬСИИ ПРИ ХОЛОДНОЙ ПРОКАТКЕ | 2000 |

|

RU2161081C1 |

| Способ эксплуатации эмульсии и охлаждающе-моющей жидкости при прокатке на многоклетевом стане | 1989 |

|

SU1650301A1 |

| Способ приготовления и эксплуатации смазочно-охлаждающей эмульсии при холодной прокатке | 1990 |

|

SU1773517A1 |

| Способ прокатки металла | 1990 |

|

SU1752459A1 |

| Способ смазки полосы при холодной прокатке | 1988 |

|

SU1565554A1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ТОНКОЛИСТОВОЙ СТАЛИ | 2005 |

|

RU2288791C1 |

| Способ холодной прокатки на много-КлЕТЕВыХ CTAHAX | 1979 |

|

SU829239A1 |

Использование: повышение качества поверхности проката и экономия смазочно-охлаждающих средств на станах холодной прокатки. Сущность: способ включает подачу эмульсии на прокатные валки и смазки - на полосу, сбор смеси и отделение отработанной смазки от эмульсии, причем отделенную смазку омыляют, а затем вводят в подаваемую на валки эмульсию в количестве 0,01 - 1,5 об. % . Кроме того, 5 - 70 об.% омыленной смазки вводят в воду и полученную смесь подают на полосу в количестве 0,2-15 г/м2. В смесь омыленной смазки с водой также добавляют свежую смазку в количестве 3 - 60 об.% и полученное средство подают на полосу. 2 з.п. ф-лы, 1 ил., 3 табл.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ прокатки металлов | 1985 |

|

SU1311799A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-03-20—Публикация

1992-06-05—Подача